To get the best results for your molding projects, it is essential to choose the correct gate. The gate performs a simple yet critical function during the injection molding process. This post will focus on different types of injection molding gate and how it is used.

Before choosing the type of injection molding gate, a few factors should be considered. For instance, where the mold will be designed and the location of the gate are critical factors to the success of injection molding. Some design considerations include material selection, size, and production functionality. Other factors include the show surface location, part orientation in the mold action locations can limit the options for gating.

It is worth mentioning that some plastics are more prone to overheating conditions known as shear heating. Filling a large plastic part with a small gate can lead to plastic degradation. Some gate designs also have size limitations, making it impossible to use the gate design for larger parts, leading to gate freeze before the part is full.

Gate freeze is an essential part of the molding process. This is why the gate needs to be large enough to fill the cavity and small enough to seal it. During the injection molding gate process, gate freeze should only occur when the cavity is full, and the cooling process is about to begin.

A small gate allows the cooling process to occur quickly compared to the molded part. Generally, gate freeze isolates the part from the feed system. This way, the injection molding machine can move to the cooling phase of the molding process.

The mold function is another factor to take into consideration. While some gates may break automatically from the molded part, others require trimming. For productions in large volumes, cutting manually may be a challenging task. The best alternative will be to factor in robotic gate cutting or a change in the gate designs. Here are the common gate types in injection molding.

●Edge gate

●Cashew gate

●Direct sprue gate

●Diaphragm gate

●Tunnel/submarine gate

●Hot runner – thermal gate

●Hot runner – valve gate

Edge Gate

It is popularly used due to its simple features in the injection molding process. It is easy to produce and modify, which makes it ideal for larger parts. Edge gates can have a larger cross-sectional area, allowing plastic flow and longer hold times compared to other gates.

Tab and fan gates are quite similar to edge gates. However, they have a more consistent thickness for a short distance leading into the molded part. It is used on flat or thin parts to reduce shear stress.

Tunnel/ Submarine Gate

This gate is machined below the parting line, so trimming occurs automatically during the ejection process. This injection molding gate is excellent for the production of small parts where automatic trim is essential.

One significant limitation of a large tunnel gate is that it causes cracking or undesirable cosmetic issues resulting from automatic shearing.

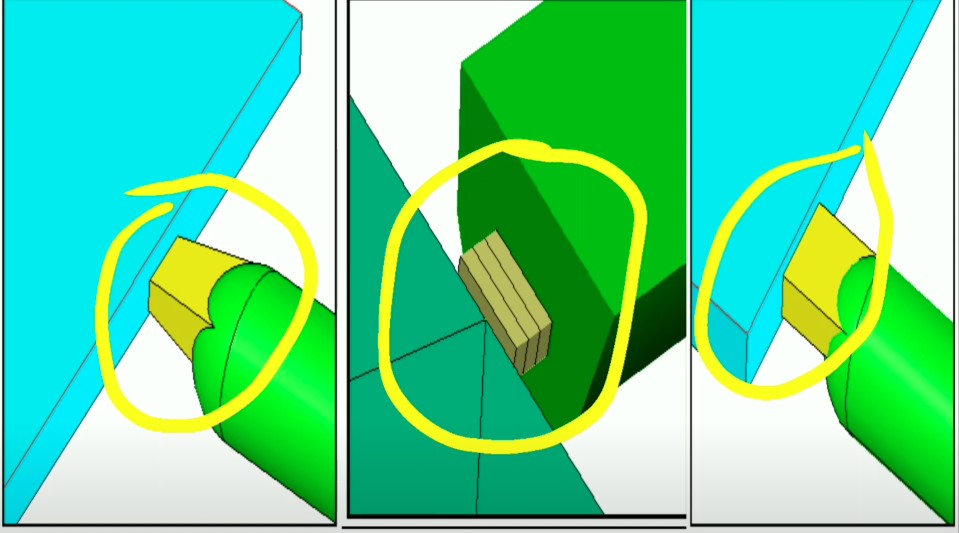

Cashew gate

This injection molding gate is similar to a tunnel gate and is placed below the parting line and automatically shears during the injection. It is used to get the injection location behind or below a show surface.

Cashew gates have similar drawbacks as tunnel gates in terms of size. It also requires the plastic to pull out around an arc which can make the gate break off. A removable gate allows the mold operator to quickly remove the broken plastic without major intervention.

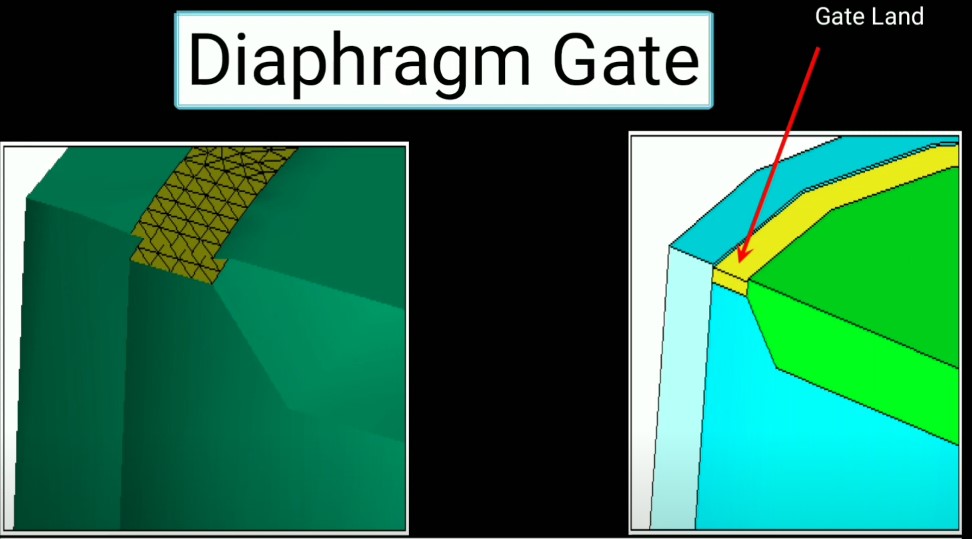

Diaphragm gate

Ideal for molding parts with a large open diameter in the middle of the part and even plastic flow is desired. The mold operator can ensure the parts shrink consistently and allow a large portion of plastic to flow into the cavity with an even plastic flow.

Hot runner – thermal gate

This injection molding gate offers several benefits over cold runner systems. It is designed to keep the molding material molten between the machine barrel and the part. Sometimes, the short cold runner systems can be added to the hot runner.

Generally, the thermal gate functions like other gates where the material is injected into the cavity and holds until sufficient cooling occurs.

Hot runner – valve gate

It has the same advantages as the hot runner thermal gate with another level of control. The movable pin inside the hot runner tip assembly allows molten plastic to flow into the cavity when facing back. When facing forward, the plastic flow is shut off. This can ensure complete control of a runner feed system, larger gate sizes, and less gate vestige.

How injection molding gate design can affect the quality of your parts

The different types of gate designs all have the same function. They force molten plastic into the cavity, accelerate the plastic and increase the heat as it moves into the plastic. The working of gates may have some effect on the plastic part, including:

Jetting

There will be a drop in pressure as the molten plastic moves into the cavity if the gate is too small. The consequence of this is a defect called jetting. Jetting is the spraying of the plastic into the core instead of the smooth flowing. This causes distortions manufacturers to refer to as worming.

Manufacturers can resolve this with a decrease in pressure or an increase in gate size.

Overheating

Overheating occurs from the high injection speed of the plastic through the gate. Too much heat can lead to a decay of resins. The decay is often a result of destroyed molecular bonds in plastic.

Reducing the injection speed to avoid decay can also lead to other molding defects like weld lines and poor mechanical strength of the product. A slow speed can also lead to long production hours and ultimately an increase in production costs.

To get the best outcome, share the quantity of the plastic resins over different gate vestige. This will ensure better control of pressure and avoidance of overheating in the process. It’s best to avoid multiple flow fronts that can lead to gas traps and weld lines.

We have handled hundreds of molds, so you can expect high-quality control and production of superior molded parts. Contact us today.