Чтобы получить наилучшие результаты для ваших проектов по формованию, важно выбрать правильные ворота. Ворота выполняют простую, но важную функцию в процессе литья под давлением. Этот пост будет посвящен различным типам литников для литья под давлением и тому, как они используются.

Прежде чем выбрать тип литникового литника, следует учесть несколько факторов. Например, место, где будет спроектирована пресс-форма, и расположение литника являются решающими факторами для успеха литья под давлением. Некоторые соображения дизайна включают выбор материала, размер и производственные функциональные возможности. Другие факторы включают расположение поверхности дисплея, ориентация деталей в местах действия пресс-формы, что может ограничивать возможности литников.

Стоит отметить, что некоторые пластики более подвержены перегреву, известному как сдвиговое нагревание. Заполнение большой пластиковой детали маленьким затвором может привести к деградации пластика. Некоторые конструкции ворот также имеют ограничения по размеру, что делает невозможным использование конструкции ворот для более крупных деталей, что приводит к замораживанию ворот до того, как деталь будет заполнена.

Замораживание ворот является неотъемлемой частью процесса формования. Вот почему ворота должны быть достаточно большими, чтобы заполнить полость, и достаточно маленькими, чтобы закрыть ее. Во время процесса литья под давлением замораживание литника должно происходить только тогда, когда полость заполнена и процесс охлаждения вот-вот начнется.

Небольшой литник позволяет процессу охлаждения происходить быстрее по сравнению с формованной деталью. Как правило, замораживание ворот изолирует деталь от системы подачи. Таким образом, машина для литья под давлением может перейти к фазе охлаждения процесса формования.

Функция пресс-формы является еще одним фактором, который необходимо учитывать. В то время как некоторые ворота могут автоматически сломаться от формованной детали, другие требуют обрезки. Для производства больших объемов ручная резка может быть сложной задачей. Лучшей альтернативой будет роботизированная резка ворот или изменение конструкции ворот. Вот общие типы ворот в литье под давлением.

● Краевые ворота

● Ворота кешью

● Прямой литник

● Мембранный затвор

● Туннель/подводные ворота

●Горячий канал – тепловой вентиль

●Горячий литник – вентильный затвор

Краевые ворота

Он широко используется из-за его простых особенностей в процессе литья под давлением. Его легко производить и модифицировать, что делает его идеальным для больших деталей. Краевые ворота могут иметь большую площадь поперечного сечения, что обеспечивает пластический поток и более длительное время удержания по сравнению с другими воротами.

Ворота вкладки и веера очень похожи на граничные ворота. Однако они имеют более постоянную толщину на небольшом расстоянии от формованной детали. Он используется на плоских или тонких деталях для уменьшения напряжения сдвига.

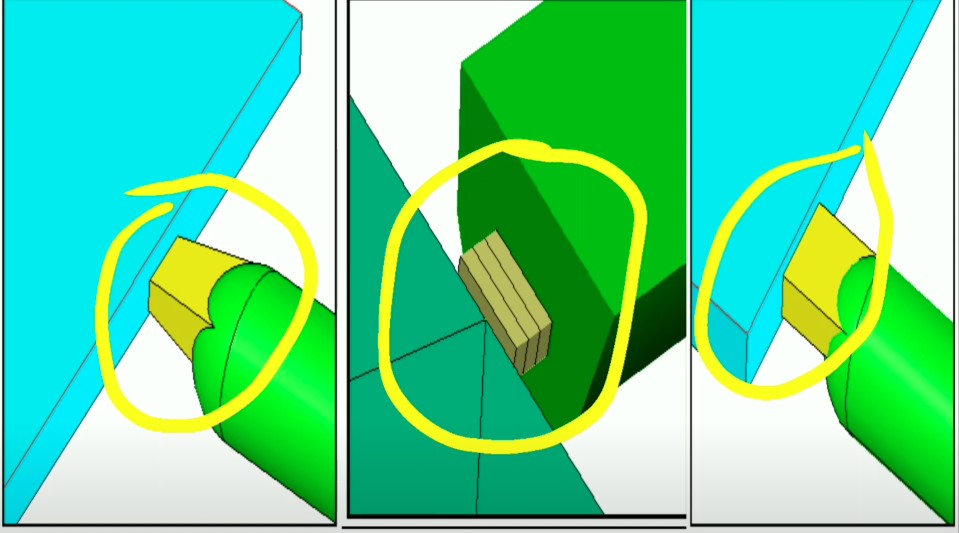

Туннель/подводные ворота

Этот затвор обрабатывается ниже линии разъема, поэтому обрезка происходит автоматически в процессе выброса. Эти ворота для литья под давлением отлично подходят для производства мелких деталей, где необходима автоматическая обрезка.

Одним из существенных ограничений больших туннельных ворот является то, что они вызывают растрескивание или нежелательные косметические проблемы, возникающие в результате автоматической резки.

Ворота кешью

Эти ворота для литья под давлением аналогичны воротам туннеля и расположены ниже линии разъема и автоматически срезаются во время впрыска. Он используется для определения места инъекции позади или ниже поверхности шоу.

Ворота из кешью имеют те же недостатки, что и туннельные ворота, с точки зрения размера. Это также требует, чтобы пластик вытягивался по дуге, что может привести к поломке ворот. Съемная заслонка позволяет оператору пресс-формы быстро удалить сломанный пластик без серьезного вмешательства.

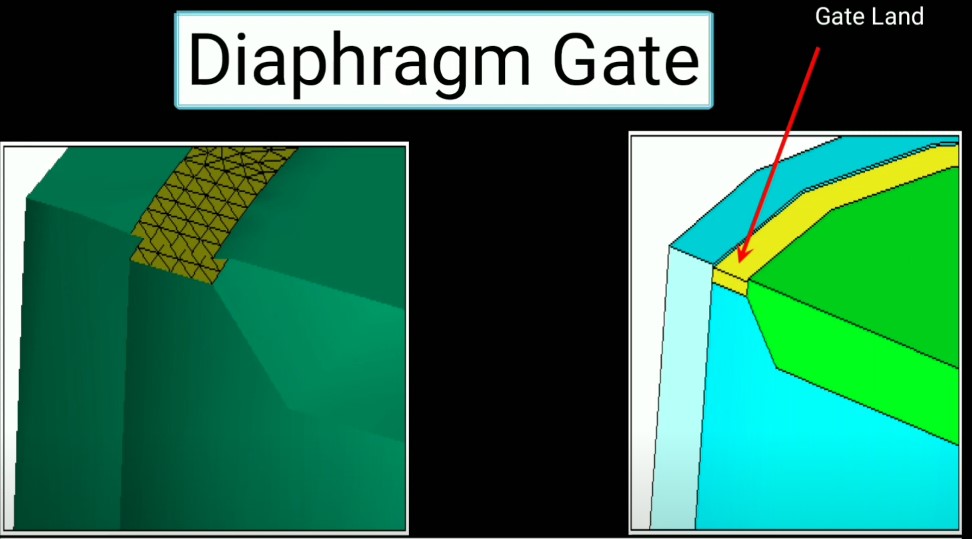

Мембранные ворота

Идеально подходит для формования деталей с большим открытым диаметром в середине детали, при этом желательно равномерное пластическое течение. Оператор пресс-формы может обеспечить постоянную усадку деталей и позволить большой части пластика затекать в полость с равномерным потоком пластика.

Горячий канал – тепловой вентиль

Эта литейная система для литья под давлением имеет ряд преимуществ по сравнению с системами холодного литника. Он предназначен для удержания литейного материала в расплавленном состоянии между корпусом машины и деталью. Иногда к горячеканальной системе можно добавить короткие холодноканальные системы.

Как правило, тепловой затвор работает так же, как и другие затворы, в которых материал впрыскивается в полость и удерживается до тех пор, пока не произойдет достаточное охлаждение.

Горячий литник – вентильный затвор

Он имеет те же преимущества, что и горячеканальный тепловой вентиль, но с другим уровнем контроля. Подвижный штифт внутри узла наконечника горячеканальной системы позволяет расплавленному пластику затекать в полость, если смотреть назад. Если смотреть вперед, поток пластика перекрывается. Это может обеспечить полный контроль над системой подачи желобов, большие размеры ворот и меньшее количество остатков ворот.

Как конструкция литейного литника может повлиять на качество ваших деталей

Различные типы конструкций ворот имеют одну и ту же функцию. Они нагнетают расплавленный пластик в полость, ускоряют пластик и увеличивают тепло по мере его продвижения в пластик. Работа ворот может оказывать некоторое влияние на пластиковую деталь, в том числе:

Струя

Давление будет падать по мере того, как расплавленный пластик будет поступать в полость, если литник слишком мал. Следствием этого является дефект, называемый струйной обработкой. Струйное распыление — это распыление пластика в сердцевину, а не плавное течение. Это приводит к тому, что производители называют искажения червями.

Производители могут решить эту проблему, уменьшив давление или увеличив размер затвора.

Перегрев

Перегрев происходит от высокой скорости впрыска пластика через затвор. Слишком высокая температура может привести к распаду смолы. Распад часто является результатом разрушения молекулярных связей в пластике.

Снижение скорости впрыска во избежание распада может также привести к другим дефектам формования, таким как линии сварки и низкая механическая прочность изделия. Низкая скорость также может привести к увеличению времени производства и, в конечном итоге, к увеличению производственных затрат.

Чтобы получить наилучший результат, разделите количество пластиковой смолы на разные остатки ворот. Это позволит лучше контролировать давление и избежать перегрева в процессе. Лучше избегать множественных фронтов потока, которые могут привести к газовым ловушкам и линиям сварки.

Мы обработали сотни пресс-форм, поэтому вы можете рассчитывать на высококачественный контроль и производство превосходных формованных деталей. Свяжитесь с нами сегодня.