Para obter os melhores resultados em seus projetos de moldagem, é essencial escolher o portão correto. O portão executa uma função simples, porém crítica, durante o processo de moldagem por injeção. Este post se concentrará em diferentes tipos de porta de moldagem por injeção e como ela é usada.

Antes de escolher o tipo de porta de moldagem por injeção, alguns fatores devem ser considerados. Por exemplo, onde o molde será projetado e a localização do portão são fatores críticos para o sucesso da moldagem por injeção. Algumas considerações de design incluem seleção de material, tamanho e funcionalidade de produção. Outros fatores incluem a localização da superfície de exibição, a orientação da peça nos locais de ação do molde pode limitar as opções de gating.

Vale a pena mencionar que alguns plásticos são mais propensos a condições de superaquecimento conhecidas como aquecimento por cisalhamento. Preencher uma grande peça de plástico com um pequeno portão pode levar à degradação do plástico. Alguns designs de gate também têm limitações de tamanho, impossibilitando o uso do design de gate para peças maiores, levando ao congelamento do gate antes que a peça esteja cheia.

O congelamento do portão é uma parte essencial do processo de moldagem. É por isso que o portão precisa ser grande o suficiente para preencher a cavidade e pequeno o suficiente para selá-la. Durante o processo de moldagem por injeção do portão, o congelamento do portão só deve ocorrer quando a cavidade estiver cheia e o processo de resfriamento estiver prestes a começar.

Um pequeno portão permite que o processo de resfriamento ocorra rapidamente em comparação com a peça moldada. Geralmente, o gate freeze isola a peça do sistema de alimentação. Desta forma, a máquina de moldagem por injeção pode passar para a fase de resfriamento do processo de moldagem.

A função do molde é outro fator a ser levado em consideração. Enquanto alguns portões podem quebrar automaticamente da peça moldada, outros requerem corte. Para produções em grandes volumes, cortar manualmente pode ser uma tarefa desafiadora. A melhor alternativa será considerar o corte robótico do portão ou uma mudança nos projetos do portão. Aqui estão os tipos de porta comuns na moldagem por injeção.

● Portão de borda

● Portão de caju

● Portão de entrada direta

● Portão de diafragma

● Portão do túnel/submarino

● Câmara quente - porta térmica

● Câmara quente - bico valvulado

portão de borda

É popularmente utilizado devido às suas características simples no processo de moldagem por injeção. É fácil de produzir e modificar, o que o torna ideal para peças maiores. Os portões de borda podem ter uma área de seção transversal maior, permitindo o fluxo de plástico e tempos de espera mais longos em comparação com outros portões.

Tab e fan gates são bastante semelhantes aos edge gates. No entanto, eles têm uma espessura mais consistente para uma curta distância que leva à peça moldada. É usado em peças planas ou finas para reduzir a tensão de cisalhamento.

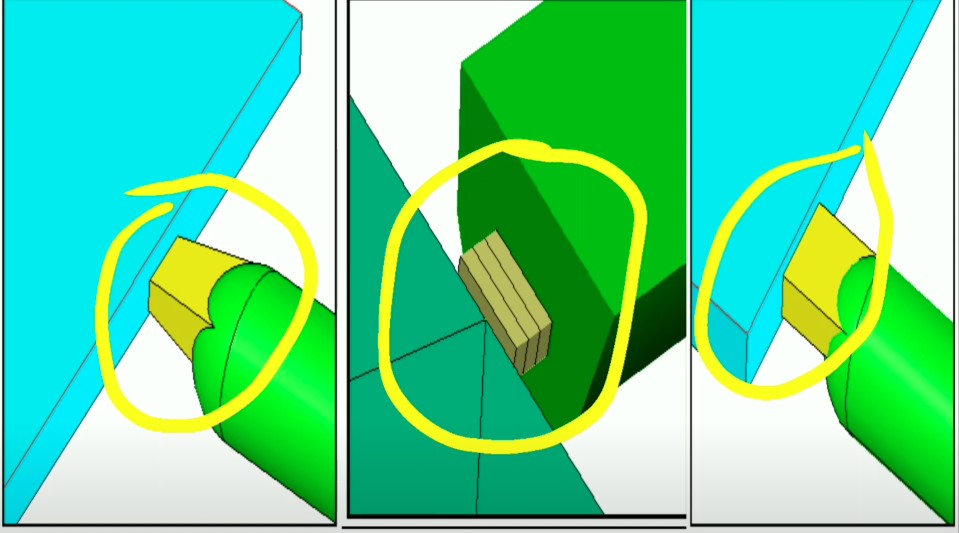

Túnel/ Portão Submarino

Este portão é usinado abaixo da linha de partição, de modo que o corte ocorre automaticamente durante o processo de ejeção. Este portão de moldagem por injeção é excelente para a produção de peças pequenas onde o ajuste automático é essencial.

Uma limitação significativa de uma porta de túnel grande é que ela causa rachaduras ou problemas estéticos indesejáveis resultantes do cisalhamento automático.

porta do caju

Este portão de moldagem por injeção é semelhante a um portão de túnel e é colocado abaixo da linha de partição e corta automaticamente durante a injeção. É usado para obter o local da injeção atrás ou abaixo de uma superfície de exposição.

As comportas dos cajueiros têm desvantagens semelhantes às das comportas dos túneis em termos de tamanho. Também requer que o plástico se solte em um arco que pode fazer o portão quebrar. Um portão removível permite que o operador do molde remova rapidamente o plástico quebrado sem grandes intervenções.

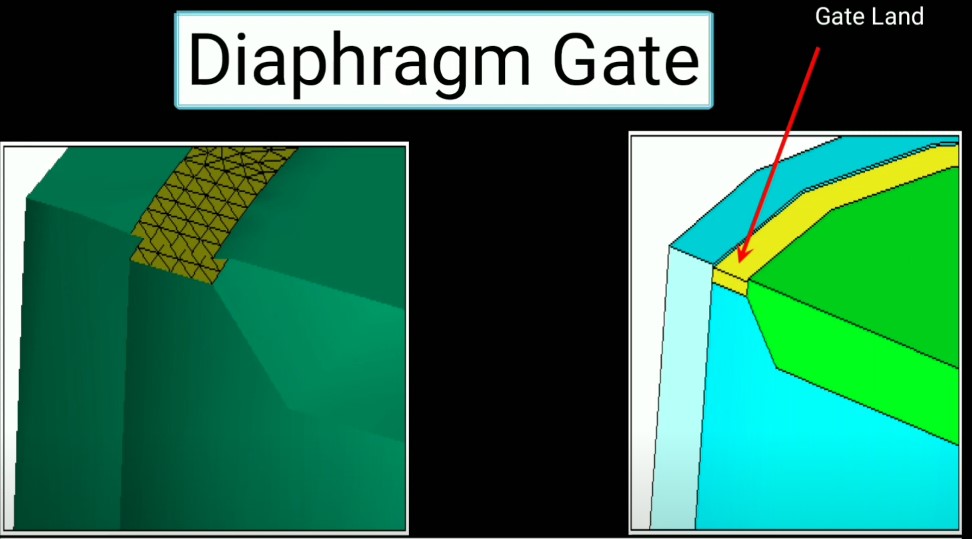

porta de diafragma

Ideal para moldar peças com um grande diâmetro aberto no meio da peça e mesmo o fluxo plástico é desejado. O operador do molde pode garantir que as peças encolham consistentemente e permitir que uma grande porção de plástico flua para a cavidade com um fluxo de plástico uniforme.

Corredor quente - portão térmico

Este portão de moldagem por injeção oferece vários benefícios em relação aos sistemas de canal frio. Ele é projetado para manter o material de moldagem fundido entre o barril da máquina e a peça. Às vezes, os sistemas de câmara fria curtos podem ser adicionados à câmara quente.

Geralmente, o portão térmico funciona como outros portões onde o material é injetado na cavidade e retém até que ocorra um resfriamento suficiente.

Câmara quente – bico valvulado

Tem as mesmas vantagens do portão térmico de câmara quente com outro nível de controle. O pino móvel dentro do conjunto da ponta da câmara quente permite que o plástico derretido flua para dentro da cavidade quando voltado para trás. Quando voltado para frente, o fluxo de plástico é interrompido. Isso pode garantir o controle completo de um sistema de alimentação do rotor, tamanhos maiores de comportas e menos vestígios de comportas.

Como o projeto do portão de moldagem por injeção pode afetar a qualidade de suas peças

Todos os diferentes tipos de projetos de portão têm a mesma função. Eles forçam o plástico derretido na cavidade, aceleram o plástico e aumentam o calor conforme ele se move para dentro do plástico. O funcionamento das comportas pode ter algum efeito na peça plástica, incluindo:

Jateamento

Haverá uma queda na pressão à medida que o plástico fundido se move para dentro da cavidade se o portão for muito pequeno. A consequência disso é um defeito chamado jetting. Jateamento é a pulverização do plástico no núcleo em vez do fluxo suave. Isso faz com que os fabricantes de distorções se refiram como worming.

Os fabricantes podem resolver isso diminuindo a pressão ou aumentando o tamanho do portão.

Superaquecimento

O superaquecimento ocorre pela alta velocidade de injeção do plástico pela comporta. Muito calor pode levar à deterioração das resinas. O decaimento geralmente é resultado de ligações moleculares destruídas no plástico.

Reduzir a velocidade de injeção para evitar deterioração também pode levar a outros defeitos de moldagem, como linhas de solda e baixa resistência mecânica do produto. Uma velocidade lenta também pode levar a longas horas de produção e, por fim, a um aumento nos custos de produção.

Para obter o melhor resultado, divida a quantidade de resinas plásticas em diferentes vestígios de portão. Isso garantirá melhor controle de pressão e evitará superaquecimento no processo. É melhor evitar várias frentes de fluxo que podem levar a armadilhas de gás e linhas de solda.

Já lidamos com centenas de moldes, então você pode esperar um controle de alta qualidade e produção de peças moldadas superiores. Contacte-nos hoje.