molde de fundição sob pressão

A Moldie é especializada em projeto e fabricação de moldes de fundição sob pressão de precisão para alumínio, zinco e outros metais não ferrosos.

Nossos engenheiros experientes aproveitam o que há de mais recente em usinagem CAD/CAM e CNC para produzir moldes duráveis e de alta qualidade, otimizados para sua aplicação. Oferecemos serviços completos de projeto de moldes, incluindo análise de capacidade de fabricação, simulação e prototipagem para garantir um desempenho impecável do molde. Com equipamentos avançados e experiência, a Moldie fornece moldes de fundição sob pressão complexos e de tolerância restrita, feitos sob medida para suas especificações. Nossos moldes permitem a produção rápida e eficiente de peças fundidas sob pressão premium em grandes quantidades.

Entre em contato com a Moldie hoje para começar seu projeto de molde de fundição sob pressão personalizado.

Solicite um orçamento

"*" indica campos obrigatórios

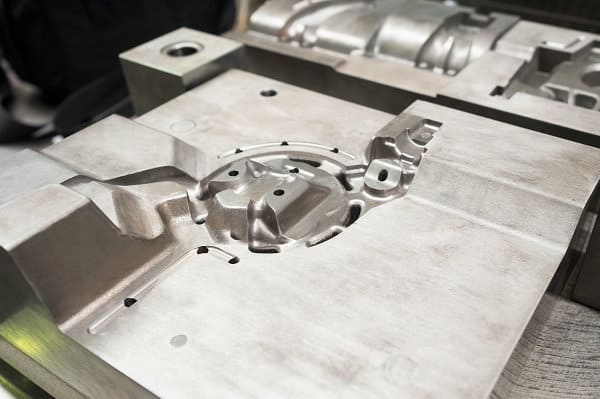

O que é um molde de fundição sob pressão?

Um molde de fundição sob pressão é uma ferramenta de precisão usada para produzir peças de metal por meio de fundição sob pressão, um processo de fabricação eficiente onde o metal fundido é injetado sob alta pressão na cavidade do molde. O molde consiste em duas metades – uma metade fixa e uma metade móvel. Quando fechada, a cavidade entre eles forma o formato desejado da peça fundida.

Os moldes de fundição sob pressão são feitos de aço ferramenta ou alumínio e podem produzir geometrias complexas com excelente precisão, repetibilidade e acabamento superficial. Eles são amplamente utilizados para produzir peças metálicas para as indústrias automotiva, aeroespacial e de produtos de consumo.

Projeto de molde de fundição sob pressão

O projeto de um molde de fundição sob pressão requer engenharia avançada para atingir as tolerâncias rígidas necessárias para peças fundidas de qualidade. Os principais fatores de design incluem:

- Linhas de separação: A linha de separação entre as duas metades do molde deve permitir fácil ejeção da peça. As linhas de partição são colocadas para evitar cortes inferiores.

- Ângulos de rascunho: Todas as superfícies verticais devem ter uma ligeira conicidade (ângulo de saída) para facilitar a ejeção. Os ângulos de inclinação comuns são de 1 a 3 graus.

- Sistema de ejeção: Os pinos e as luvas ejetoras são incorporados ao molde para empurrar a peça fundida solidificada para fora da cavidade.

- Sistema de refrigeração: Canais são perfurados no molde para circular água ou óleo para extrair calor e solidificar a peça fundida rapidamente.

- Sistema de fixação: Os grampos mantêm as duas metades alinhadas sob tremenda pressão durante a injeção.

- Sistema de portão e corredor: Canais que fornecem metal fundido para a cavidade.

Fabricação de moldes para fundição sob pressão

Moldes de fundição sob pressão de qualidade requerem usinagem e polimento especializados para atingir precisão de nível de mícron. As etapas de fabricação incluem:

- Criação de modelos CAD baseados em desenhos de peças.

- Usinagem CNC de blocos de molde em aço ou alumínio.

- Processos CNC adicionais como fresamento, perfuração e retificação para obter a geometria final do molde.

- Polimento manual e bancada para obter o acabamento superficial desejado.

- Montagem das duas metades do molde e incorporação de ejetores, resfriamento e fixação.

Todo o processo de fabricação de moldes pode levar semanas ou meses para moldes complexos. O projeto e a usinagem adequados do molde são essenciais para a produção de peças fundidas sob pressão precisas e consistentes.

Benefícios dos moldes de fundição sob pressão

- Produção de alto volume com ciclos mais rápidos e menor mão de obra em comparação com outros processos.

- Excelente precisão dimensional e repetibilidade.

- Acabamentos superficiais lisos sem usinagem secundária.

- Capacidade de produzir formas complexas que não é possível com outros métodos.

- Variedade de opções de ligas, incluindo alumínio, zinco e magnésio.

- Custos de ferramentas mais baixos em comparação com a moldagem por injeção de plástico.

Com projeto e usinagem cuidadosos, os moldes de fundição sob pressão podem produzir milhões de peças metálicas de precisão ao longo de muitos anos de serviço. Eles são uma das formas mais eficientes e econômicas de fabricar componentes metálicos.

Entre em contato com a Moldie hoje para começar seu projeto de molde de fundição sob pressão personalizado.