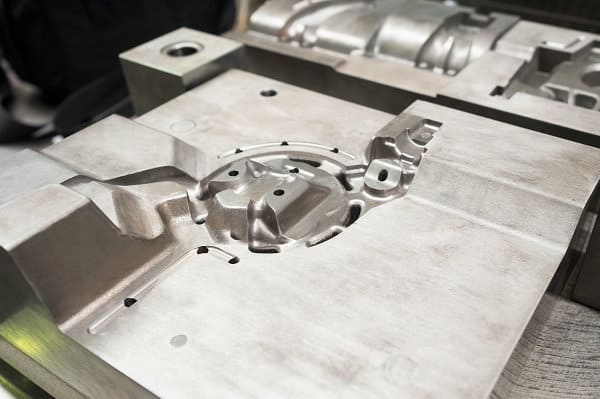

Пресс-форма для литья под давлением

Moldie специализируется на разработке и производстве пресс-форм для прецизионного литья под давлением алюминия, цинка и других цветных металлов.

Наши опытные инженеры используют новейшие технологии CAD/CAM и станков с ЧПУ для производства высококачественных и долговечных форм, оптимизированных для вашего применения. Мы предлагаем комплексные услуги по проектированию пресс-форм, включая анализ технологичности, моделирование и прототипирование, чтобы обеспечить безупречную работу пресс-форм. Благодаря современному оборудованию и опыту компания Moldie поставляет сложные формы для литья под давлением с жесткими допусками, адаптированные к вашим спецификациям. Наши формы позволяют быстро и эффективно производить литые детали премиум-класса в больших количествах.

Свяжитесь с Moldie сегодня, чтобы приступить к созданию индивидуальной формы для литья под давлением.

Сделать запрос

"*"обозначает обязательные поля

Что такое форма для литья под давлением?

Пресс-форма для литья под давлением — это прецизионный инструмент, используемый для производства металлических деталей посредством литья под давлением — эффективного производственного процесса, при котором расплавленный металл впрыскивается под высоким давлением в полость формы. Форма состоит из двух половин – неподвижной и подвижной. В закрытом состоянии полость между ними образует нужную форму отливки.

Формы для литья под давлением изготавливаются из инструментальной стали или алюминия и позволяют изготавливать изделия сложной геометрии с превосходной точностью, повторяемостью и качеством поверхности. Они широко используются для производства металлических деталей для автомобильной, аэрокосмической и потребительской промышленности.

Дизайн пресс-форм для литья под давлением

Конструкция формы для литья под давлением требует передовых технологий для достижения жестких допусков, необходимых для качественного литья. Ключевые факторы проектирования включают в себя:

- Линии разделения: Линия разделения между двумя половинками формы должна обеспечивать легкий выброс детали. Линии разъема располагаются так, чтобы избежать подрезов.

- Углы уклона: Все вертикальные поверхности должны иметь небольшой конус (угол осадки) для облегчения выброса. Обычные углы уклона составляют 1-3 градуса.

- Система выброса: Выталкивающие штифты и втулки встроены в форму, чтобы выталкивать затвердевшую отливку из полости.

- Система охлаждения: В форме просверлены каналы для циркуляции воды или масла для отвода тепла и быстрого затвердевания отливки.

- Зажимная система: Зажимы удерживают две половинки на одном уровне под огромным давлением во время инъекции.

- Система ворот и направляющих: Каналы, по которым расплавленный металл поступает в полость.

Производство пресс-форм для литья под давлением

Качественные формы для литья под давлением требуют профессиональной механической обработки и полировки для достижения микронной точности. Этапы изготовления включают в себя:

- Создание CAD-моделей на основе чертежей деталей.

- Обработка пресс-форм из стали или алюминия на станках с ЧПУ.

- Дополнительные процессы с ЧПУ, такие как фрезерование, сверление и шлифование, для достижения окончательной геометрии формы.

- Ручная полировка и шлифовка для получения необходимой чистоты поверхности.

- Сборка двух половин формы и установка эжекторов, охлаждение и зажим.

Весь процесс изготовления форм может занять недели или месяцы для сложных форм. Правильная конструкция пресс-формы и ее обработка имеют решающее значение для производства точных и стабильных деталей, отлитых под давлением.

Преимущества форм для литья под давлением

- Крупносерийное производство с более быстрыми циклами и меньшими трудозатратами по сравнению с другими процессами.

- Превосходная точность размеров и повторяемость.

- Гладкая поверхность без вторичной обработки.

- Возможность изготовления сложных форм, невозможных другими методами.

- Разнообразие вариантов сплавов, включая алюминий, цинк и магний.

- Более низкие затраты на оснастку по сравнению с литьем пластмасс под давлением.

При тщательном проектировании и механической обработке формы для литья под давлением могут производить миллионы прецизионных металлических деталей в течение многих лет эксплуатации. Это один из наиболее эффективных и экономичных способов производства металлических компонентов.

Свяжитесь с Moldie сегодня, чтобы приступить к созданию индивидуальной формы для литья под давлением.