Forma odlewnicza

Nasi doświadczeni inżynierowie wykorzystują najnowszą obróbkę CAD/CAM i CNC, aby produkować wysokiej jakości, trwałe formy zoptymalizowane pod kątem Twojego zastosowania. Oferujemy kompletne usługi projektowania form, w tym analizę wykonalności, symulację i prototypowanie, aby zapewnić doskonałe działanie formy. Dzięki zaawansowanemu sprzętowi i wiedzy specjalistycznej Moldie dostarcza złożone formy odlewnicze o wąskich tolerancjach, dostosowane do Twoich specyfikacji. Nasze formy umożliwiają szybką i wydajną produkcję wysokiej jakości części odlewanych ciśnieniowo w dużych ilościach.

Skontaktuj się z firmą Moldie już dziś, aby rozpocząć prace nad niestandardowym projektem formy do odlewania ciśnieniowego.

Poprosić o wycenę

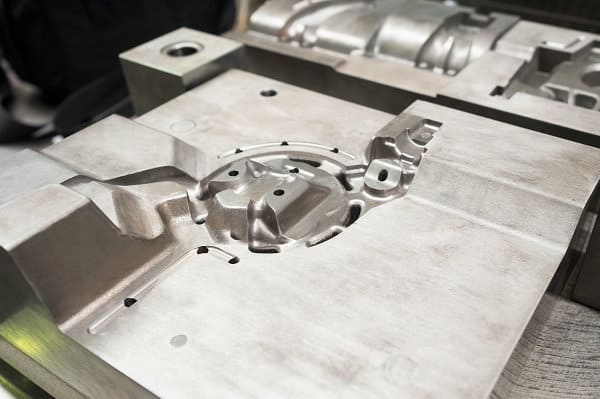

Co to jest forma odlewnicza?

Forma odlewnicza to precyzyjne narzędzie służące do produkcji części metalowych poprzez odlewanie ciśnieniowe, wydajny proces produkcyjny, w którym stopiony metal jest wtryskiwany pod wysokim ciśnieniem do wnęki formy. Forma składa się z dwóch połówek – nieruchomej i ruchomej. Po zamknięciu wnęka między nimi tworzy pożądany kształt odlewanej części.

Formy do odlewania ciśnieniowego są wykonane ze stali narzędziowej lub aluminium i mogą wytwarzać złożone geometrie z doskonałą dokładnością, powtarzalnością i wykończeniem powierzchni. Są szeroko stosowane do produkcji części metalowych dla przemysłu motoryzacyjnego, lotniczego i produktów konsumenckich.

Projekt formy odlewniczej

Konstrukcja formy do odlewania ciśnieniowego wymaga zaawansowanej inżynierii, aby osiągnąć wąskie tolerancje wymagane w przypadku wysokiej jakości odlewów. Kluczowe czynniki projektowe obejmują:

- Linie podziału: Linia podziału pomiędzy dwiema połówkami formy musi umożliwiać łatwe wyrzucanie części. Linie podziału są umieszczane tak, aby uniknąć podcięć.

- Kąty pochylenia: Wszystkie powierzchnie pionowe muszą mieć lekkie zwężenie (kąt pochylenia), aby ułatwić wyrzucanie. Typowe kąty pochylenia wynoszą 1-3 stopnie.

- System wyrzutowy: Kołki wypychające i tuleje są wbudowane w formę, aby wypychać zestalony odlew z wnęki.

- System chłodzenia: W formie wiercone są kanały umożliwiające cyrkulację wody lub oleju w celu odprowadzania ciepła i szybkiego zestalenia odlewu.

- System mocowania: Zaciski utrzymują obie połówki w jednej linii pod ogromnym ciśnieniem podczas wtrysku.

- System bram i prowadnic: Kanały dostarczające stopiony metal do wnęki.

Produkcja form odlewniczych

Wysokiej jakości formy odlewnicze wymagają specjalistycznej obróbki i polerowania, aby osiągnąć precyzję na poziomie mikronów. Etapy produkcji obejmują:

- Tworzenie modeli CAD na podstawie rysunków części.

- Obróbka CNC bloków form ze stali lub aluminium.

- Dodatkowe procesy CNC, takie jak frezowanie, wiercenie i szlifowanie w celu uzyskania ostatecznej geometrii formy.

- Ręczne polerowanie i ławkowanie w celu uzyskania wymaganego wykończenia powierzchni.

- Montaż dwóch połówek formy i włączenie wypychaczy, chłodzenie i zaciskanie.

W przypadku skomplikowanych form cały proces wytwarzania form może zająć tygodnie lub miesiące. Właściwy projekt formy i obróbka mają kluczowe znaczenie dla produkcji dokładnych, spójnych części odlewanych ciśnieniowo.

Zalety form odlewniczych

- Produkcja wielkoseryjna z szybszymi cyklami i mniejszym nakładem pracy w porównaniu z innymi procesami.

- Doskonała dokładność wymiarowa i powtarzalność.

- Gładkie wykończenie powierzchni bez obróbki wtórnej.

- Możliwość wytwarzania skomplikowanych kształtów niemożliwych do osiągnięcia innymi metodami.

- Różnorodne opcje stopów, w tym aluminium, cynk i magnez.

- Niższe koszty oprzyrządowania w porównaniu do formowania wtryskowego tworzyw sztucznych.

Dzięki starannemu projektowaniu i obróbce formy do odlewania ciśnieniowego mogą wyprodukować miliony precyzyjnych części metalowych przez wiele lat pracy. Są jednym z najbardziej wydajnych i opłacalnych sposobów wytwarzania elementów metalowych.

Skontaktuj się z firmą Moldie już dziś, aby rozpocząć prace nad niestandardowym projektem formy do odlewania ciśnieniowego.