Druckgussform

Unsere erfahrenen Ingenieure nutzen modernste CAD/CAM- und CNC-Bearbeitung, um hochwertige, langlebige Formen herzustellen, die für Ihre Anwendung optimiert sind. Wir bieten komplette Formenbaudienstleistungen einschließlich Herstellbarkeitsanalyse, Simulation und Prototyping an, um eine einwandfreie Formleistung sicherzustellen. Mit fortschrittlicher Ausrüstung und Fachwissen liefert Moldie komplexe Druckgussformen mit engen Toleranzen, die auf Ihre Spezifikationen zugeschnitten sind. Unsere Formen ermöglichen eine schnelle und effiziente Produktion hochwertiger Druckgussteile in großen Mengen.

Kontaktieren Sie Moldie noch heute, um mit Ihrem individuellen Druckgussformprojekt zu beginnen.

Fordern Sie ein Angebot an

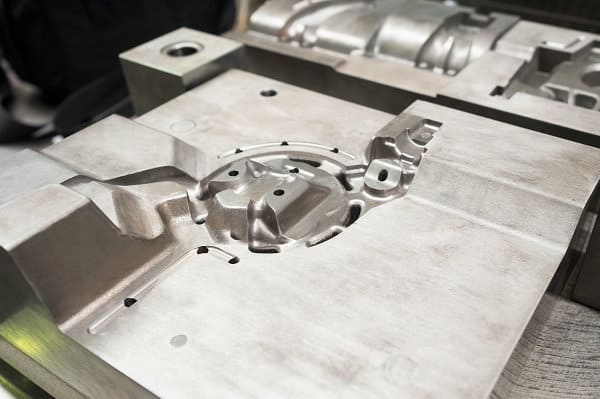

Was ist eine Druckgussform?

Eine Druckgussform ist ein Präzisionswerkzeug zur Herstellung von Metallteilen durch Druckguss, ein effizientes Herstellungsverfahren, bei dem geschmolzenes Metall unter hohem Druck in den Formhohlraum gespritzt wird. Die Form besteht aus zwei Hälften – einer festen und einer beweglichen Hälfte. Im geschlossenen Zustand bildet der Hohlraum zwischen ihnen die gewünschte Form des Gussteils.

Druckgussformen bestehen aus Werkzeugstahl oder Aluminium und können komplexe Geometrien mit hervorragender Genauigkeit, Wiederholbarkeit und Oberflächengüte herstellen. Sie werden häufig zur Herstellung von Metallteilen für die Automobil-, Luft- und Raumfahrt- und Konsumgüterindustrie eingesetzt.

Design von Druckgussformen

Die Konstruktion einer Druckgussform erfordert fortschrittliche Technik, um die engen Toleranzen zu erreichen, die für hochwertige Gussteile erforderlich sind. Zu den wichtigsten Designfaktoren gehören:

- Trennlinien: Die Trennlinie zwischen den beiden Formhälften muss ein einfaches Auswerfen der Teile ermöglichen. Um Hinterschnitte zu vermeiden, werden Trennfugen gesetzt.

- Entwurfswinkel: Alle vertikalen Flächen müssen eine leichte Verjüngung (Formschräge) aufweisen, um das Auswerfen zu erleichtern. Übliche Entformungswinkel betragen 1–3 Grad.

- Auswurfsystem: Auswerferstifte und -hülsen sind in die Form integriert, um den erstarrten Guss aus der Kavität zu drücken.

- Kühlsystem: In die Form werden Kanäle gebohrt, um Wasser oder Öl zirkulieren zu lassen, um Wärme abzuleiten und den Guss schnell zu verfestigen.

- Spannsystem: Klammern halten die beiden Hälften während der Injektion unter enormem Druck ausgerichtet.

- Tor- und Läufersystem: Kanäle, die geschmolzenes Metall in den Hohlraum befördern.

Herstellung von Druckgussformen

Hochwertige Druckgussformen erfordern eine fachmännische Bearbeitung und Politur, um eine Präzision im Mikrometerbereich zu erreichen. Die Herstellungsschritte umfassen:

- Erstellung von CAD-Modellen auf Basis von Teilezeichnungen.

- CNC-Bearbeitung von Formblöcken aus Stahl oder Aluminium.

- Zusätzliche CNC-Prozesse wie Fräsen, Bohren und Schleifen, um die endgültige Formgeometrie zu erreichen.

- Von Hand polieren und schleifen, um die gewünschte Oberflächengüte zu erzielen.

- Zusammenbau der beiden Werkzeughälften und Einbau von Auswerfern, Kühlung und Klemmung.

Der gesamte Formenbauprozess kann bei komplexen Formen Wochen oder Monate dauern. Die richtige Gestaltung und Bearbeitung der Form ist entscheidend für die Herstellung präziser, konsistenter Druckgussteile.

Vorteile von Druckgussformen

- Großserienproduktion mit schnelleren Zyklen und geringerem Arbeitsaufwand im Vergleich zu anderen Verfahren.

- Hervorragende Maßgenauigkeit und Wiederholbarkeit.

- Glatte Oberflächen ohne Nachbearbeitung.

- Möglichkeit zur Herstellung komplexer Formen, die mit anderen Methoden nicht möglich sind.

- Verschiedene Legierungsoptionen, darunter Aluminium, Zink und Magnesium.

- Geringere Werkzeugkosten im Vergleich zum Kunststoffspritzguss.

Bei sorgfältiger Konstruktion und Bearbeitung können aus Druckgussformen über viele Jahre hinweg Millionen von Präzisionsmetallteilen hergestellt werden. Sie sind eine der effizientesten und kostengünstigsten Möglichkeiten, Metallkomponenten herzustellen.

Kontaktieren Sie Moldie noch heute, um mit Ihrem individuellen Druckgussformprojekt zu beginnen.