Herstellung von Kunststoff-Spritzgussformen

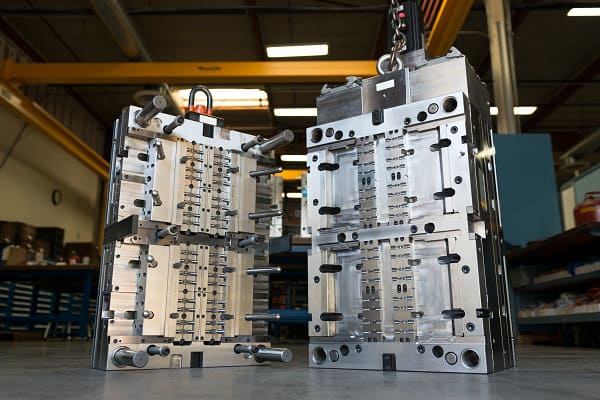

Unsere Ingenieure nutzen modernste 3D-Modellierung und Simulation, um Formen für eine einwandfreie Produktion von Kunststoffteilen über Hunderttausende Zyklen zu optimieren. Durch fortschrittliche CNC-Bearbeitung, Erodieren und Endbearbeitung stellen wir Formen her, die Maßgenauigkeit und gratfreies Formen ermöglichen. Mit umfassenden Fähigkeiten vom Entwurf bis zum fertigen Werkzeug bietet Moldie eine Spritzgusslösung aus einer Hand, die Qualität, schnelle Abwicklung und Kosteneffizienz gewährleistet.

Kontaktieren Sie uns, um zu besprechen, wie wir mit unseren umfassenden Formenbaudienstleistungen Formen liefern können, die genau Ihren Spritzgussanforderungen entsprechen.

Fordern Sie ein Angebot an

Moldie – Experten für die Herstellung von Präzisions-Spritzgussformen für Kunststoffe

Moldie ist auf die fachmännische Entwicklung und präzise Herstellung hochwertiger Kunststoffspritzgussformen spezialisiert, die genau Ihren Spezifikationen entsprechen. Unsere erfahrenen Formenbauer nutzen die neuesten Verfahren und fortschrittlichen Fertigungstechnologien, um Formen herzustellen, die eine einwandfreie und wiederholbare Formgebung ermöglichen.

Kundenspezifisches Formendesign, optimiert für Ihre Anwendung

Unser Formenbauprozess beginnt damit, dass unsere Ingenieure Ihr Produktdesign und Ihre Spezifikationen analysieren. Wir verwenden Präzisions-CAD-Software, um die optimale Formkonfiguration zu entwerfen, einschließlich der Anzahl der Kavitäten, Anguss- und Kühlsysteme, Auswerferstifte und anderer kritischer Komponenten.

Wir optimieren unsere Formenkonstruktionen, um Ihre spezifischen Materialanforderungen, Teilegeometrien, Schussgrößen und Produktionsmengen zu erfüllen. Der Prozess beginnt mit einer Beratung, um Ihre Bedürfnisse und Ziele zu verstehen. Als nächstes erstellen wir mithilfe einer CAD-Software einen detaillierten Konstruktionsplan und ein 3D-Formmodell.

Anschließend verwenden wir eine präzise CNC-Bearbeitung, um die Formkomponenten gemäß den erforderlichen Spezifikationen herzustellen. Nach der Fertigstellung montieren und testen wir die Formen, um sicherzustellen, dass sie alle erforderlichen Qualitäts- und Leistungsstandards erfüllen.

Während des gesamten Prozesses halten wir strenge Qualitätskontrollprotokolle ein, um sicherzustellen, dass jede Form unseren hohen Genauigkeits- und Leistungsstandards entspricht. Wir bieten auch fortlaufende Support- und Wartungsdienste an, damit sich Kunden jahrelang auf ihre Formen verlassen können.

Verschiedene Arten von Kunststoffspritzgussformen

Bei Moldie produzieren wir eine breite Palette von Spritzgussformen für verschiedene Branchen und Anwendungen, darunter:

- Einzelkavitätenformen – Für kleine oder einfache Teile mit geringeren Produktionsmengen

- Mehrfachhohlraumformen – Für größere, komplexere Teile, die hohe Produktionsmengen erfordern

- Stapelformen – Produzieren Sie mehrere Lagen von Teilen in einem Zyklus durch Stapeln von Formen

- Heißkanalformen – Sorgen Sie für einen konstanten Fluss geschmolzenen Kunststoffs für eine schnellere Produktion

- Zwei-Komponenten-Formen – Produzieren Sie Teile mit mehreren Materialien/Farben in einem Zyklus.

Egal welche Art von Form Sie benötigen, Moldie verfügt über das Fachwissen und die Erfahrung, um hochwertige, maßgeschneiderte Formen herzustellen, die Ihren spezifischen Anforderungen entsprechen.

Überblick über den Spritzgussprozess

Kunststoffspritzguss ist ein Herstellungsverfahren, bei dem Kunststoffteile durch Einspritzen von geschmolzenem Material in eine Form hergestellt werden. Es handelt sich um eine hocheffiziente und kostengünstige Methode zur Massenproduktion identischer Kunststoffteile.

Der Prozess beginnt mit einer Form, die mithilfe von CAD-Software und CNC-Bearbeitung erstellt wird. Die Stahl- oder Aluminiumform ist so konstruiert, dass sie den hohen Drücken und Temperaturen standhält.

Sobald die Form fertig ist, wird sie in eine Spritzgießmaschine geladen. Die Maschine schmilzt das Kunststoffmaterial und spritzt es unter hohem Druck in die Form. Der Kunststoff kühlt ab, verfestigt sich und nimmt die Form des Formhohlraums an.

Nach dem Erstarren öffnet sich die Form und das fertige Teil wird ausgeworfen. Das Teil wird geprüft und gegebenenfalls nachbearbeitet.

Das Spritzgießen ist äußerst effizient und ermöglicht die schnelle Herstellung großer Mengen identischer Teile. Es wird häufig in vielen Branchen eingesetzt.

Faktoren, die zu den Spritzgusskosten beitragen

Kunststoffspritzgussformen können aus mehreren Gründen teuer sein:

- Designkomplexität – Formen für komplexe Teile erfordern mehr Werkzeug- und Bearbeitungszeit.

- Formgröße – Größere Formen erfordern mehr Material und Bearbeitung.

- Formmaterialien – Haltbarere Materialien sind teurer.

- Produktionsmenge – Formen für größere Mengen kosten mehr.

- Vorlaufzeit – Für Eilbestellungen können zusätzliche Gebühren anfallen.

Die Kombination dieser Faktoren bestimmt die Gesamtkosten der Form. Durch die Zusammenarbeit mit einem erfahrenen Hersteller erhalten Sie das beste Preis-Leistungs-Verhältnis.

Kontaktiere uns

Bitte kontaktieren Sie uns, wenn Sie Fragen haben oder ein Projektangebot wünschen. Wir freuen uns darauf, Ihr Projekt zum Leben zu erwecken!