Mold pentru turnare sub presiune

Inginerii noștri cu experiență folosesc cele mai recente prelucrări CAD/CAM și CNC pentru a produce matrițe durabile și de înaltă calitate, optimizate pentru aplicația dvs. Oferim servicii complete de proiectare a matriței, inclusiv analiză de fabricabilitate, simulare și prototipare pentru a asigura performanța perfectă a matriței. Cu echipamente avansate și expertiză, Moldie oferă matrițe de turnare sub presiune complexe, cu toleranță strânsă, adaptate specificațiilor dumneavoastră. Formele noastre permit producția rapidă și eficientă de piese turnate sub presiune premium în cantități mari.

Contactați Moldie astăzi pentru a începe proiectul dvs. personalizat de matriță de turnare sub presiune.

Cere un citat

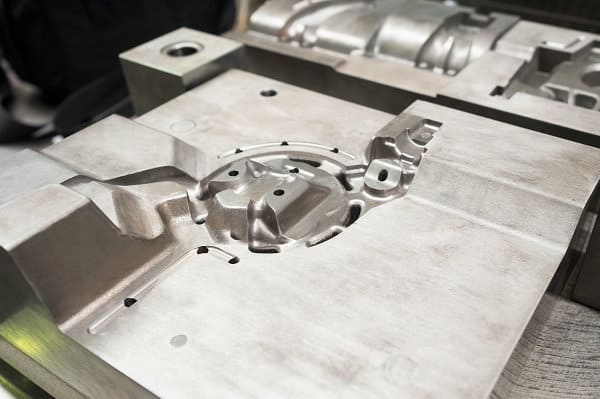

Ce este o matriță de turnare sub presiune?

O matriță de turnare sub presiune este un instrument de precizie folosit pentru a produce piese metalice prin turnare sub presiune, un proces de fabricație eficient în care metalul topit este injectat sub presiune înaltă în cavitatea matriței. Forma este formată din două jumătăți – o jumătate fixă și o jumătate mobilă. Când este închisă, cavitatea dintre ele formează forma dorită a piesei de turnare.

Formele de turnare sub presiune sunt fabricate din oțel de scule sau aluminiu și pot produce geometrii complexe cu precizie, repetabilitate și finisaje de suprafață excelente. Sunt utilizate pe scară largă pentru a produce piese metalice pentru industria auto, aerospațială și a produselor de larg consum.

Design matriță de turnare sub presiune

Proiectarea unei matrițe de turnare sub presiune necesită o inginerie avansată pentru a atinge toleranțele strânse necesare pentru turnarea de calitate. Factorii cheie de proiectare includ:

- Linii de despărțire: Linia de separare dintre cele două jumătăți de matriță trebuie să permită scoaterea ușoară a pieselor. Liniile de despărțire sunt plasate pentru a evita decupările.

- Unghiuri de proiectare: Toate suprafețele verticale trebuie să aibă o ușoară conicitate (unghi de tiraj) pentru a facilita evacuarea. Unghiurile comune de pescaj sunt de 1-3 grade.

- Sistem de evacuare: Știfturile și manșoanele ejectorului sunt încorporate în matriță pentru a împinge turnarea solidificată din cavitate.

- Sistem de răcire: Canalele sunt forate în matriță pentru a circula apa sau uleiul pentru a extrage căldura și a solidifica rapid turnarea.

- Sistem de prindere: Clemele țin cele două jumătăți aliniate sub o presiune extraordinară în timpul injectării.

- Sistem de poarta si de rulare: Canale care livrează metalul topit în cavitate.

Fabricarea matrițelor de turnare sub presiune

Formele de turnare sub presiune de calitate necesită prelucrare și lustruire expertă pentru a obține o precizie la nivel de microni. Etapele de fabricație includ:

- Crearea de modele CAD pe baza desenelor piesei.

- Prelucrare CNC a blocurilor matrite din otel sau aluminiu.

- Procese CNC suplimentare, cum ar fi frezarea, găurirea și șlefuirea pentru a obține geometria finală a matriței.

- Lustruire manuală și șlefuire pentru a obține finisajul necesar al suprafeței.

- Asamblarea celor două jumătăți de matriță și încorporarea ejectoarelor, răcire și prindere.

Întregul proces de fabricare a matrițelor poate dura săptămâni sau luni pentru matrițele complexe. Proiectarea și prelucrarea corectă a matriței sunt esențiale pentru producerea de piese turnate sub presiune precise și consistente.

Beneficiile matrițelor de turnare sub presiune

- Producție de mare volum, cu cicluri mai rapide și forță de muncă mai mică în comparație cu alte procese.

- Acuratețe dimensională și repetabilitate excelente.

- Finisaje netede ale suprafețelor fără prelucrare secundară.

- Abilitatea de a produce forme complexe nu este posibilă cu alte metode.

- O varietate de opțiuni de aliaj, inclusiv aluminiu, zinc și magneziu.

- Costuri mai mici de scule în comparație cu turnarea prin injecție de plastic.

Cu un design și prelucrare atentă, matrițele de turnare sub presiune pot produce milioane de piese metalice de precizie pe parcursul multor ani de funcționare. Sunt una dintre cele mai eficiente și mai rentabile modalități de fabricare a componentelor metalice.

Contactați Moldie astăzi pentru a începe proiectul dvs. personalizat de matriță de turnare sub presiune.