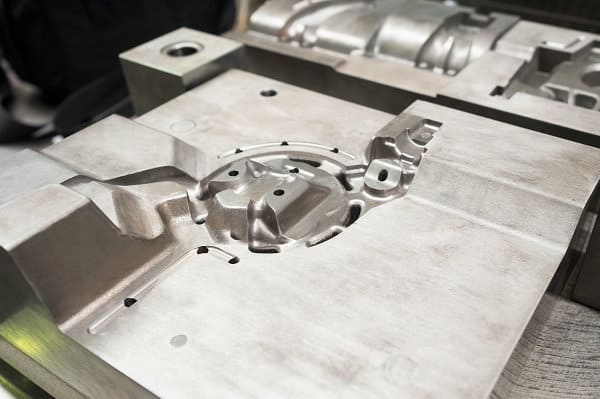

Forma na tlakové liatie

Naši skúsení inžinieri využívajú najnovšie CAD/CAM a CNC obrábanie na výrobu vysokokvalitných, odolných foriem optimalizovaných pre vašu aplikáciu. Ponúkame kompletné služby dizajnu foriem vrátane analýzy vyrobiteľnosti, simulácie a prototypovania, aby sme zabezpečili bezchybný výkon foriem. Vďaka pokročilému vybaveniu a odborným znalostiam Moldie dodáva komplexné formy na tlakové liatie s vysokou toleranciou prispôsobené vašim špecifikáciám. Naše formy umožňujú rýchlu a efektívnu výrobu prémiových dielov odlievaných pod tlakom vo veľkých množstvách.

Kontaktujte Moldie ešte dnes a začnite s projektom vlastnej formy na tlakové liatie.

Vyžiadajte si cenovú ponuku

Čo je to forma na tlakové liatie?

Forma na tlakové liatie je presný nástroj používaný na výrobu kovových častí prostredníctvom tlakového liatia, čo je efektívny výrobný proces, pri ktorom sa roztavený kov vstrekuje pod vysokým tlakom do dutiny formy. Forma sa skladá z dvoch polovíc – pevnej polovice a pohyblivej polovice. V uzavretom stave vytvára dutina medzi nimi požadovaný tvar odlievacej časti.

Formy na tlakové liatie sú vyrobené z nástrojovej ocele alebo hliníka a môžu vytvárať zložité geometrie s vynikajúcou presnosťou, opakovateľnosťou a povrchovou úpravou. Široko sa používajú na výrobu kovových dielov pre automobilový, letecký a spotrebný priemysel.

Dizajn formy na tlakové liatie

Konštrukcia formy na tlakové liatie vyžaduje pokročilé inžinierstvo, aby sa dosiahli tesné tolerancie potrebné pre kvalitné odliatky. Medzi kľúčové faktory dizajnu patria:

- Deliace čiary: Deliaca čiara medzi dvoma polovicami formy musí umožňovať ľahké vysunutie dielu. Deliace čiary sú umiestnené tak, aby sa zabránilo podrezaniu.

- Uhly ponoru: Všetky vertikálne povrchy musia mať mierne zúženie (uhol ponoru), aby sa uľahčilo vyhadzovanie. Bežné uhly ponoru sú 1-3 stupne.

- Vyhadzovací systém: Vyhadzovacie kolíky a objímky sú zabudované do formy, aby vytlačili stuhnutý odliatok z dutiny.

- Chladiaci systém: Vo forme sú vyvŕtané kanály na cirkuláciu vody alebo oleja na extrakciu tepla a rýchle tuhnutie odliatku.

- Upínací systém: Svorky držia obe polovice zarovnané pod obrovským tlakom počas injekcie.

- Systém brány a bežca: Kanály, ktoré dodávajú roztavený kov do dutiny.

Výroba foriem na tlakové liatie

Kvalitné formy na tlakové liatie vyžadujú odborné opracovanie a leštenie na dosiahnutie mikrónovej presnosti. Výrobné kroky zahŕňajú:

- Tvorba CAD modelov na základe výkresov dielov.

- CNC obrábanie blokov foriem z ocele alebo hliníka.

- Dodatočné CNC procesy ako frézovanie, vŕtanie a brúsenie na dosiahnutie konečnej geometrie formy.

- Ručné leštenie a stolovanie na získanie požadovanej povrchovej úpravy.

- Montáž dvoch polovíc formy a zabudovanie vyhadzovačov, chladenie a upnutie.

Celý proces výroby foriem môže trvať týždne alebo mesiace pre zložité formy. Správny dizajn formy a obrábanie sú rozhodujúce pre výrobu presných a konzistentných dielov odlievaných pod tlakom.

Výhody foriem na tlakové liatie

- Veľkoobjemová výroba s rýchlejšími cyklami a nižšou prácnosťou v porovnaní s inými procesmi.

- Vynikajúca rozmerová presnosť a opakovateľnosť.

- Hladké povrchové úpravy bez sekundárneho opracovania.

- Schopnosť vytvárať zložité tvary nie je možná inými metódami.

- Rôzne možnosti zliatin vrátane hliníka, zinku a horčíka.

- Nižšie náklady na nástroje v porovnaní so vstrekovaním plastov.

Vďaka starostlivému dizajnu a opracovaniu môžu formy na tlakové liatie produkovať milióny presných kovových dielov počas mnohých rokov prevádzky. Sú jedným z najefektívnejších a nákladovo najefektívnejších spôsobov výroby kovových komponentov.

Kontaktujte Moldie ešte dnes a začnite s projektom vlastnej formy na tlakové liatie.