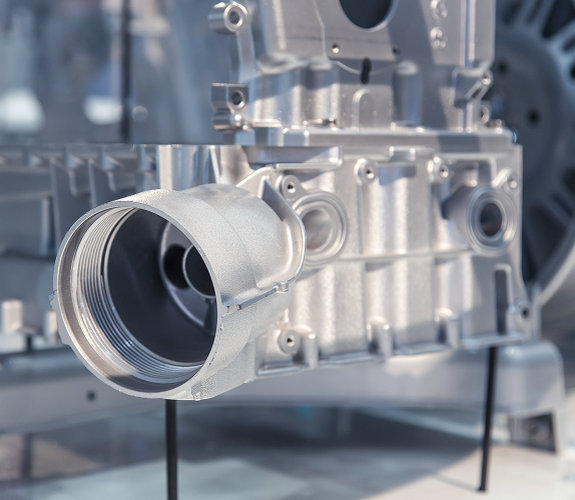

Odlew magnezowy

Usługa odlewania ciśnieniowego magnezu

Magnez jest wyjątkowym materiałem do odlewania ciśnieniowego ze względu na jego lekkość, odporność na korozję i wytrzymałość. Nasze możliwości umożliwiają produkcję cienkościennych odlewów z wąskimi tolerancjami i gładkimi wykończeniami, idealnych do zastosowań, w których krytyczna jest redukcja masy lub odporność na korozję.

W Moldie odlewamy różne stopy magnezu, w tym AZ91D, AM60B i ZE41A. Nasi wykwalifikowani metalurdzy ściśle monitorują każdy stop, aby mieć pewność, że skład chemiczny mieści się w specyfikacjach zapewniających optymalną wydajność mechaniczną. Jesteśmy w stanie obsłużyć małe i duże serie produkcyjne, zachowując jednocześnie szybkie terminy realizacji.

Każdy etap procesu, od projektu oprzyrządowania po kontrolę końcową, odbywa się we własnym zakresie, w naszym zakładzie posiadającym certyfikat ISO. Korzystamy z najnowocześniejszych maszyn do odlewania ciśnieniowego i przeprowadzamy kontrole pierwszego artykułu, a także raporty wymiarowe zgodnie z Twoimi wymaganiami. Skontaktuj się z nami, aby dowiedzieć się więcej o naszej wiedzy specjalistycznej w zakresie odlewania ciśnieniowego magnezu i o tym, jak możemy dostarczać wysokiej jakości komponenty, aby dokładnie spełnić Twoje potrzeby.

Poprosić o wycenę

Przegląd odlewów ciśnieniowych magnezu

Kiedy patrzysz procesy odlewania ciśnieniowego, odkryjesz, że odlewanie ciśnieniowe magnezu wyróżnia się zdolnością do tworzenia mocnych, stabilnych, a jednocześnie lekkich komponentów. Ta metoda polega na stopieniu stopów magnezu, a następnie wtryskiwaniu stopionego metalu do matrycy, podobnej do formy, pod wysokim ciśnieniem.

Dlaczego warto sięgać po magnez? Cóż, poza tym, że jest najlżejszym ze wszystkich metali konstrukcyjnych, zapewnia znakomity stosunek wytrzymałości do masy. To fantazyjny sposób na powiedzenie, że Twoje części będą wytrzymałe bez obciążania produktu końcowego.

Sprawdź też stabilność stopów magnezu — są one wystarczająco sztywne i wytrzymałe, aby wytrzymać znaczne naprężenia bez najmniejszego wysiłku. Są idealne, gdy potrzebujesz części, które będą częścią czegoś, co się dużo rusza lub trzęsie, np. w samochodach lub samolotach.

Oto krótki podział:

- Lekki: Magnez to doskonały wybór w przypadku części, które muszą być jak najlżejsze.

- Wysokie ciśnienie: W ten sposób stopiony magnez dostaje się do każdego zakamarka matrycy.

- Zestalanie: Po wejściu do matrycy metal ochładza się, nabiera kształtu i staje się solidną częścią.

Jeśli więc chcesz wyprodukować coś lżejszego, ale nie chcesz rezygnować z wytrzymałości i stabilności, stopy magnezu w odlewach ciśnieniowych mogą okazać się idealnym wyborem.

Proces odlewania ciśnieniowego

The proces odlewania ciśnieniowego w produkcji z magnezem obejmuje obróbkę stopionego metalu, stosowanie wysokiego ciśnienia i zapewnienie właściwego chłodzenia. Zobaczysz, jak każdy krok jest krytyczny dla precyzji i jakości produktu końcowego.

Postępowanie ze stopionym magnezem

Obsługiwanie stopiony magnez to delikatna praca. Musisz podgrzać stop magnezu, aż całkowicie się stopi. Ponieważ jest to metal reaktywny, musisz ostrożnie zarządzać temperaturą, aby zapobiec jakimkolwiek wypadkom. Idealna temperatura zależy od składu stopu, ale zwykle mieści się w zakresie, który zapewnia, że metal jest wystarczająco płynny do odlewania bez powodowania uszkodzeń sprzętu lub pogorszenia właściwości metalu.

Techniki wysokociśnieniowe

Gdy magnez się roztopi, wstrzykniesz go do matrycy za pomocą wysokie ciśnienie. Dzięki temu stopiony magnez wypełni każdy zakamarek formy. Zwykle ciśnienie wywierane podczas wtryskiwania może sięgać nawet tysięcy funtów na cal kwadratowy. Ciśnienie to utrzymuje się do momentu, gdy magnez zacznie twardnieć, co pozwala na wykonanie szczegółowego i dokładnego odlewu.

Zestalanie i chłodzenie

Po wstrzyknięciu magnezu do formy rozpoczyna się krzepnięcie. Wysokie ciśnienie jest utrzymywane w celu zapobiegania skurczom i zapewnienia integralności odlewu. Proces krzepnięcia to proces, w którym metal przechodzi ze stanu ciekłego do stałego, gdy chłodzi i nabiera kształtu. Po zestaleniu chłodzenie trwa aż do momentu, gdy odlew magnezowy będzie wystarczająco mocny, aby można go było wyrzucić z formy. Właściwy chłodzenie jest niezbędna; wpływa to na właściwości mechaniczne i ogólną jakość produktu końcowego.

Stopy magnezu stosowane w odlewnictwie ciśnieniowym

Kiedy przyglądasz się odlewom magnezowym, często pojawia się kilka konkretnych stopów, takich jak AZ91, AM60 i AM50. Mają unikalne właściwości, które wyróżniają je w różnych zastosowaniach.

Stop AZ91

AZ91D jest swego rodzaju supergwiazdą stopów magnezowych odlewanych ciśnieniowo. Ma solidną reputację ze względu na doskonałe właściwości mechaniczne I odporność na korozjęOto, o co chodzi z jego składem chemicznym: to mieszanka magnezu z Aluminium 9% I Cynk 1%, dlatego na końcu ma literę „D” – oznaczającą odlewanie ciśnieniowe.

Stopy AM60 i AM50

Teraz, jeśli potrzebujesz czegoś lepszego plastyczność, to może zechcesz to sprawdzić AM60. To jest to, czego szukasz w przypadku części, które wymagają nieco większej elastyczności, jak np. ramy siedzeń samochodowych. Z drugiej strony, AM50 skłania się ku jeszcze większej ciągliwości i nieco mniejszej wytrzymałości – świetnie sprawdza się, gdy potrzebujesz dodatkowej mocy bez nadmiernego kompromisu w zakresie wytrzymałości.

Unikalne właściwości stopu

To, co sprawia, że stopy magnezu są idealnym wyborem do odlewania ciśnieniowego, to ich unikalne właściwościSą lekkie, mocne i mają doskonałe odlewalność co oznacza, że złożone części wychodzą gładko i precyzyjnie. To ma wiele wspólnego z ich skład chemiczny – przemyślana równowaga magnezu z pierwiastkami takimi jak aluminium i cynk.

Korzyści z odlewania ciśnieniowego magnezu

Kiedy rozważasz materiały do produkcji komponentów, musisz poważnie rozważyć odlewanie ciśnieniowe magnezu. Ta metoda przynosi sporo korzyści, zwłaszcza gdy potrzebujesz części, które są jednocześnie mocne i lekkie. Oto szczegóły:

Redukcja wagi Po pierwsze, Twoje produkty mogą zrzucić kilka poważnych kilogramów zachowując jednocześnie siłę. Magnez jest najlżejszym metalem konstrukcyjnym, co może prowadzić do znacznych oszczędności zarówno w kosztach materiałów, jak i późniejszego transportu.

Lejność i stosunek wytrzymałości do masy Twoi projektanci będą Ci wdzięczni — odlewalność magnezu jest pierwszorzędna. wypełnia skomplikowane formy z łatwością, zapewniając skomplikowane kształty i kształty zbliżone do siatki już od samego początku. Ponadto stosunek wytrzymałości do masy jest fantastyczny, dzięki czemu Twoje części wytrzymają obciążenie bez gromadzenia się kilogramów.

Stabilność i sztywność Nie martw się o skręcenia i odkształcenia; odlewy magnezowe oferują godny pochwały poziom stabilności wymiarowej. Utrzymują swój kształt pod wpływem naprężeń i ciepła, co jest bardzo ważne, jeśli zależy Ci na sztywności i stałej wydajności.

Odporność na korozję Porozmawiajmy o trwałości. Magnez dobrze znosi działanie żywiołów, co czyni go sojusznikiem produktów, które muszą stawić czoła trudnym warunkom.

- Opłacalne: Wydajność odlewania ciśnieniowego magnezu może przełożyć się na niższe koszty produkcji.

- Sztywność: Chociaż magnez jest lekki, nie skąpi na sztywności.

Na koniec, jeśli jesteś zwolennikiem zielonego życia, z przyjemnością dowiesz się, że magnez można łatwo poddać recyklingowi. Dzięki temu Twój ślad środowiskowy również pozostanie pod kontrolą.

Projektowanie i inżynieria

Kiedy zanurzasz się w świat odlewów magnezowych, projektowanie i inżynieria stanowią podstawę udanego projektu. Ważne jest, aby te dwa aspekty były jasno zdefiniowane, aby przekształcić koncepcję w namacalny produkt. Osiągnięcie ich od samego początku oszczędza czas i koszty.

Pomoc w prototypowaniu i projektowaniu

Twoja podróż od pomysłu do produktu rozpoczyna się od pomoc w prototypowaniu i projektowaniu. Ta kluczowa faza to czas, w którym testujesz swoje projekty. Dobrze wyposażony partner może zapewnić praktyczną pomoc projektową, zapewniając, że Twój prototyp jest nie tylko wykonalny, ale również zoptymalizowany pod kątem odlewania ciśnieniowego. Prototypowanie powinno uwzględniać kluczowe czynniki, takie jak właściwości materiału, tolerancje wymiarowe i kąty pochylenia. To doskonała okazja, aby wyeliminować niedociągnięcia w projekcie produktu przed przejściem do produkcji masowej.

Konstrukcja matrycy

Idziemy dalej, konstrukcja matrycy faza odgrywa kluczową rolę w kształtowaniu produktu końcowego. Matryca jest zasadniczo Twoim projektem, który ożył w 3D. Tutaj będziesz potrzebować precyzyjnej inżynierii — każdy wymiar i tolerancja muszą być dokładne, ponieważ wszelkie rozbieżności w matrycy znajdą odzwierciedlenie w każdym wyprodukowanym elemencie. To częściowo nauka, częściowo drobiazgowa sztuka. Oto, na czym musisz się skupić:

- Wybór materiału: Wybierz materiały, które przetrwają próbę czasu i użytkowania.

- Tolerancja wymiarowa: Zachowaj wąskie tolerancje, aby zapewnić jednolitość wszystkich produktów.

- Kąty pochylenia: W sam raz, aby ułatwić wyrzucenie odlewu z matrycy bez uszkodzenia detalu.

_Pamiętaj, że droga od projektu do gotowej matrycy jest pełna kontroli i równowagi, które opierają się na precyzyjnych zasadach inżynierii i mądrym projektowaniu.

Zastosowania motoryzacyjne

Kiedy myślisz o innowacjach w przemyśle motoryzacyjnym, odlewanie ciśnieniowe magnezu staje się rewolucją. Twoje samochody tracą na wadze i zwiększają wydajność, a wszystko to dzięki temu sprytnemu procesowi.

Lekkie komponenty

Jesteś motorem rewolucji – nie tylko samochód. Grupy komponentów w Twoim pojeździe, takie jak ramy drzwi i panele, przechodzą transformację w odlewy magnezowe ze względu na ich niezwykły potencjał oszczędzania wagi. Lżejsze części oznaczają, że Twój samochód nie musi tak ciężko pracować, co daje Ci podwójną korzyść w postaci oszczędności paliwa i zmniejszonych emisji – korzyść zarówno dla Twojego portfela, jak i środowiska.

Zastosowania strukturalne

Od desek podłogowych pod stopami po ramę, na której spoczywa silnik, odlewy magnezowe są niczym nieopiewani bohaterowie, którzy trzymają Twój samochód w całości. Ze względu na wytrzymałość i ciągliwość magnezu, wykonane z niego elementy konstrukcyjne wytrzymują naprężenia i odkształcenia bez najmniejszego wysiłku. Prawdopodobnie nie zauważyłbyś tej cichej siły, ale ona tam jest, zapewniając Ci większe bezpieczeństwo w każdej podróży.

Części silnika i układu napędowego

Pod maską elementy układu napędowego odlane ze stopów magnezu, takie jak AZ91D, robią wszystko, co w ich mocy, aby zwiększyć moc samochodu bez nadmiernej masy. Twój silnik zyskuje na zmniejszonej masie, co prowadzi do lepszych osiągów i może znacząco wpłynąć na sposób, w jaki Twój samochód radzi sobie z przyspieszaniem i zużycie paliwa. Fajnie, prawda?

Właściwości mechaniczne i fizyczne

Za chwilę dowiesz się, dlaczego odlewy magnezowe są doskonałym wyborem w przypadku części, w których wytrzymałość i trwałość mają ogromne znaczenie, nawet w wysokich temperaturach.

Siła i sztywność

Odlewane ciśnieniowo stopy magnezu charakteryzują się imponującą kombinacją wytrzymałości i sztywności. Jeśli potrzebujesz materiału, który wytrzyma i nie będzie obciążał, to jest Twój wybór. Wysoki stosunek wytrzymałości do masy oznacza, że otrzymujesz salceson bez dużej masy – kluczowa zaleta dla części samochodowych i lotniczych, które chcą zrzucić kilka kilogramów.

Odporność na wysoką temperaturę

W obliczu rosnących temperatur stopy magnezu odlewane ciśnieniowo zachowują chłód, zachowując integralność pod wpływem stresu cieplnego. To sprawia, że magnez jest solidnym wyborem nie tylko dla codziennych komponentów, ale także dla tych, które będą musiały zmierzyć się z okazjonalną falą upałów, co może dotyczyć wszystkiego, od części silnika po sprzęt o wysokiej wydajności.

Właściwości mechaniczne

- Wytrzymałość: Stopy te są nie tylko wytrzymałe, ale również odporne, odporne na wgniecenia i zadrapania, które uszkodziłyby słabsze materiały.

- Plastyczność: Chociaż stopy magnezu mogą nie pobijać rekordów rozciągania, zapewniają solidną podatność, dzięki czemu mogą się nieco zgiąć, gdy zajdzie taka potrzeba.

- Odporność na korozję: Możesz także pozbyć się obaw związanych z rdzą dzięki naturalnie ochronnej warstwie tlenku, która chroni przed korozją.

Twoje części wykonane z odlewu ciśnieniowego magnezu będą nie tylko wytrzymałe i odporne na wysokie temperatury; będą nadal przebijać się przez nie, nie obciążając Cię ani nie zużywając się szybko.

Wykańczanie i obróbka powierzchni

W przypadku odlewania ciśnieniowego magnezu ostatnim akcentem, który się liczy, jest wykończenie powierzchni. Nadaje Twoim częściom pożądany wygląd i właściwości ochronne, których potrzebują w prawdziwym świecie.

Charakterystyka wykończenia

Aby dowiedzieć się, co składa się na dobre wykończenie, musisz wiedzieć, że liczy się coś więcej niż tylko dobry wygląd. The skończyć na Twoich odlewanych ciśnieniowo częściach wpływa na wszystko, od tego, jak leżą w dłoni, po to, jak dobrze się je obrabia. Zazwyczaj do wyboru jest malowanie, malowanie proszkowe lub powlekanie. Każde z nich nadaje Twoim częściom unikalną przewagę — musisz tylko wybrać to, co jest odpowiednie dla Twojego projektu.

Techniki odporności na korozję

Aby zapobiec korozji, części magnezowe wymagają solidnej ochrony. Na tym ringu jest dwóch głównych zawodników ciężko uderzających:

- Zabiegi chemiczne:Przygotowują powierzchnię części, tworząc podłoże pod lepszą przyczepność kolejnych warstw.

- Zabiegi anodowe: Po przygotowaniu chemicznym wkracza obróbka anodowa, aby wzmocnić barierę antykorozyjną.

Uszczelniające i powłoki organiczne może postępować zgodnie z tymi procedurami, blokując odporność części na siły korozyjne.

Odporność na zużycie

Jeśli chodzi o odporność na zużycie, to tak, jakby dać swoim częściom zbroję. Odpowiednie wykończenie może zmniejszyć zużycie i uszkodzenia, którym Twoje części są poddawane z czasem. Pomyśl o:

- Fizyczne osadzanie z fazy gazowej (PVD):To jak tarcza, która chroni powierzchnię przed ścieraniem.

- Natryskiwanie termiczne:Twoja część otrzymuje powłokę, która działa jak kolczuga chroniąca przed starciami w wysokich temperaturach.

Pamiętaj, że celem wykończenia nie jest tylko ładny wygląd — chodzi o to, aby części służyły dłużej i były mniej narażone na codzienne zużycie.

Względy produkcyjne

Jeśli chodzi o odlewanie ciśnieniowe magnezu, Twój sukces zależy od zwrócenia szczególnej uwagi na kilka kluczowych aspektów produkcji. Ustalenie tolerancji i zrozumienie niuansów etapów obróbki końcowej, takich jak obróbka skrawaniem i spawanie, może wpłynąć na jakość i wydajność produktu końcowego lub obniżyć ją.

Tolerancja i precyzja

Wąskie tolerancje mają kluczowe znaczenie w przypadku odlewania ciśnieniowego magnezu, ponieważ zapewniają, że produkowane części pasują do siebie bezproblemowo i działają zgodnie z przeznaczeniem. Termin dokładność wymiarowa odnosi się do tego, jak ściśle odlewana część odpowiada specyfikacjom projektowym. Zazwyczaj patrzysz na tolerancje, które mogą być tak precyzyjne, jak:

- Tolerancja wymiarowa: 0,001 cala na cal

- Kąt pochylenia: 0,5 do 1,5 stopnia

Aby osiągnąć tak precyzyjne pomiary, należy uważnie obserwować proces odlewania i upewnić się, że stosuje się stopy o wysokiej czystości, takie jak AZ91D, co zapewnia zarówno doskonałe odporność na korozję I wytrzymałość.

Obróbka skrawaniem, spawanie i montaż

Po wyjęciu części z matrycy istnieje duże prawdopodobieństwo, że trzeba będzie wykonać jeszcze trochę pracy, aby uzyskać pożądany efekt.

- Obróbka: Czasami nie można uzyskać potrzebnej precyzji bezpośrednio z matrycy. Obróbka skrawaniem pozwala na dokładne dostrojenie części do odpowiedniego rozmiaru i kształtu. Pamiętaj jednak, że dodatkowa obróbka zwiększa koszty spawania i montażu.

- Spawanie i montaż: Jeśli składasz wiele komponentów, sposób ich łączenia jest równie istotny, jak sam odlew. Dobre praktyki spawania i montażu zmniejszają marnotrawstwo materiałów i zwiększają integralność strukturalną.

- Lamówka:Ponieważ masz do czynienia z magnezem, każdy nadmiar materiału (często nazywany złom) można zazwyczaj poddać recyklingowi, co pomaga obniżyć koszty.

Pamiętaj, że każdy dodatkowy krok musi być dokładnie zaplanowany, aby uniknąć niepotrzebnych kosztów i marnotrawstwa materiałów.

Wydajność w środowiskach elektrycznych i termicznych

Kiedy masz do czynienia ze stopami magnezu w swoich projektach, zwłaszcza w odlewach wysokociśnieniowych, kluczowe jest zrozumienie ich wydajności w różnych warunkach. Przyjrzyjmy się, jak sprawdzają się w środowiskach elektrycznych i termicznych.

Właściwości termiczne

Części ze stopu magnezu doskonale radzą sobie z odprowadzaniem ciepła. Ze względu na ich przełożonego przewodność cieplnamateriały te są wybierane do zastosowań, w których utrzymanie chłodu ma kluczowe znaczenie. Stopy magnezu mają zazwyczaj przewodność cieplną w zakresie 51 do 96 W/mK, co sprawia, że lepiej przenoszą ciepło w porównaniu z wieloma innymi metalami.

Przewodnictwo elektryczne

Do zastosowań elektrycznych stopy magnezu są rozsądne przewodnictwo elektryczne. Oczywiście nie są tak przewodzące jak miedź, ale mają przewodność ok 22,7 MS/m, nadal są przydatne dla niektórych elektryczny aplikacje. Co więcej, otrzymujesz dobre ekranowanie elektromagnetyczne. Nieodłączne właściwości stopów magnezu pozwalają im blokować niepożądane zakłócenia elektromagnetyczne, zapewniając bezpieczeństwo i dźwięk wrażliwych urządzeń elektronicznych.

Porównanie magnezu z innymi metalami

Kiedy wybierasz materiały do swojego projektu, znajomość zalet i dziwactw magnezu w porównaniu z innymi metalami może zaoszczędzić Ci czasu i pieniędzy. Rozłóżmy to na czynniki pierwsze.

Magnez kontra aluminium

Magnez jest mistrzem wagi piórkowej w świecie metalu, więc jest lżejszy od aluminium. Jeśli chcesz odchudzić swój produkt, magnez może być twoim wyborem. Z drugiej strony aluminium jest często tańsze, a mimo to ma mocną wytrzymałość, więc może dać ci trochę oszczędności jeśli masz ograniczony budżet. Sprawdź to szybkie porównanie:

| Nieruchomość | Magnez | Aluminium |

|---|---|---|

| Waga | Zapalniczka | Cięższy |

| Koszt | Generalnie wyższa | Generalnie Niższe |

| Trwałość | Wysoki | Wyższy |

| Technika odlewania | Maszyna z gorącą komorą | Maszyna zimnokomorowa |

Magnez kontra stal

Stal to wytrzymały zawodnik o nokautującej sile, ale magnez też nie jest gorszy. To około 75% lżejszy od stali, co może być przełomem, jeśli chcesz zrzucić wagę. Ale nie licz na ten sam rodzaj oszczędności tutaj — stal jest często tańsza, co czyni ją lepszym wyborem dla Twojego portfela, jeśli nie martwisz się o wagę.

Magnez kontra cynk

Cynk to twardy materiał, który ma opinię materiału o wysokiej precyzji i wydłużającego żywotność narzędzi odlewniczych, co może oznaczać oszczędności na dłuższą metę. Ale jeśli Twoje części muszą być lżejsze, magnez jest Twoim sprzymierzeńcem; ma niższą gęstość niż cynk. Pamiętaj jednak, że magnez może kosztować trochę więcej, ale warto go rozważyć ze względu na połączenie wytrzymałości i lekkiego uroku. Oto najważniejsze cechy:

| Nieruchomość | Magnez | Cynk |

|---|---|---|

| Waga | Zapalniczka | Cięższy |

| Koszt | Droższe | Tańszy |

| Precyzja | Wysoki | Wyższy |

| Żywotność narzędzia | Krótszy | Dłużej |

Każdy metal ma swój własny zestaw plusy i minusy, więc Twój wybór tak naprawdę sprowadza się do tego, co jest dla Ciebie najważniejsze — czy chodzi o trzymanie się budżetu, redukcję wagi, czy też postawienie na trwałość i precyzję.

Zastosowania poza motoryzacją

Chociaż możesz być dobrze zorientowany w odlewach ciśnieniowych magnezu w częściach samochodowych, nie chodzi tu tylko o silniki i podwozia. Zanurz się w innych branżach, a znajdziesz zaskakujące zastosowania tego lekkiego metalu.

Obudowa elektroniczna

W dziedzinie elektroniki odlewanie ciśnieniowe magnezu zmienia zasady gry elementy obudowy. Nie chodzi tylko o eleganckie wykończenie; jego doskonała przewodność cieplna sprawia, że idealnie chroni gadżety przed przegrzaniem. Lekki, ale wytrzymały, doskonale nadaje się do laptopów, smartfonów, a nawet korpusów aparatów. Dzięki odlewowi magnezowemu producenci zapewniają przenośność bez uszczerbku dla trwałości.

Wyposażenie medyczne

Teraz porozmawiajmy o sprzęcie medycznym. Odlewy magnezowe to duże zwycięstwo dla sprzętu medycznego składniki — pomyśl o narzędziach chirurgicznych, obudowach urządzeń i panelach instrumentów. Chcesz, aby Twoje urządzenia medyczne były jednocześnie mocne i lekkie, zwłaszcza jeśli przewozisz sprzęt lub trzymasz urządzenia podczas długich operacji. Ponadto biokompatybilność odlewów magnezowych oznacza, że są bezpieczne dla niezliczonych zastosowań ratujących życie, których są częścią.

Ekologiczne aspekty odlewów magnezowych

Odlewy magnezowe stanowią zrównoważoną opcję w technologii materiałowej, łącząc lekkość z imponującymi walorami ekologicznymi, szczególnie jeśli chodzi o recykling i wpływ na środowisko.

Możliwość recyklingu i wpływ na środowisko

Możliwość recyklingu: Odkryjesz, że magnez jest wysoce podatny na recykling. Proces recyklingu odlewów magnezowych nie pogarsza ich właściwości, co oznacza, że zachowują one swoją jakość w wielu cyklach użytkowania i ponownego użycia. Dzięki temu materiał może służyć przez wiele okresów użytkowania, zmniejszając potrzebę surowego wydobywania i przetwarzania.

- Proces: Etapy recyklingu magnezu są proste. Niezależnie od tego, czy chodzi o złom pokonsumencki, czy o pozostałości produkcyjne, odlewy magnezu można przetopić, oczyścić i przerobić na nowe produkty bez znacznych strat materiałowych.

- Efektywności energetycznej: W porównaniu z produkcją pierwotną recykling magnezu wymaga znacznie mniej energii, około 5% energii potrzebnej do wytworzenia nowego magnezu z rudy. Przyczynia się to do ograniczenia emisji dwutlenku węgla, czyniąc go wyborem bardziej przyjaznym dla środowiska.

Wpływ środowiska: Wybór magnezu do odlewów ma mniejszy ślad środowiskowy. Magnez jest najlżejszym metalem konstrukcyjnym, co oznacza, że jest świetnym kandydatem do redukcji wagi w transporcie, a co za tym idzie, poprawy efektywności paliwowej. Ponadto magnez jest powszechny, a jego wpływ na wydobycie jest mniej intensywny w porównaniu z innymi metalami, takimi jak tytan. To pozycjonuje magnez jako przyszłościowy, ekologiczny materiał do różnych zastosowań.

Odlewanie ciśnieniowe magnezu do skomplikowanych części

Jeśli chcesz produkować części o skomplikowanych kształtach i misternych szczegółach, odlewanie ciśnieniowe magnezu to dla Ciebie przełom. Ten proces jest jak superbohater dla metali, który wkracza, aby uratować dzień dzięki swojej zdolności do tworzenia części o kształcie netto — co oznacza, że wymagają one niewielkiej lub żadnej obróbki po odlewaniu. Czy to nie jest dla Ciebie oszczędność czasu i pieniędzy?

Oto krótkie spojrzenie na to, dlaczego odlewanie ciśnieniowe magnezu jest najlepszym rozwiązaniem w przypadku skomplikowanych części:

- Precyzja: Możesz osiągnąć wyjątkową szczegółowość i precyzję, dopasowując specyfikacje projektu do T.

- Stosunek wytrzymałości do masyCzęści magnezowe są wytrzymałe, a jednocześnie lekkie, więc nie będą Cię obciążać.

- Efektywność: Produkcja części o kształcie netto bezpośrednio z formy zmniejsza ilość odpadów i przyspiesza produkcję.

Wstrzykując stopiony magnez do matrycy pod wysokim ciśnieniem, otrzymujesz części, które nie tylko spełniają kryteria projektowe, ale mogą również pochwalić się lepszymi właściwościami. Pomyśl o tym jak o procesie zwiększania temperatury, aby uzyskać odpowiednie części o lepszych właściwościach, takich jak odporność na uderzenia i zużycie.

Proces castingu składa się z kilku kroków:

- Matryca jest przygotowana i zamknięta.

- Roztopiony magnez jest wstrzeliwany do matrycy.

- Metal szybko twardnieje dzięki wysokiej przewodności cieplnej magnezu.

- Część zostaje wysunięta i voilà — masz swój skomplikowany kształt!

Pamiętaj jednak, że choć magnez świetnie nadaje się do wykonywania skomplikowanych części, zawsze warto porozmawiać ze specjalistą od odlewnictwa, aby mieć pewność, że będzie on odpowiedni do Twoich konkretnych potrzeb.

Rozważania dotyczące kosztów odlewania ciśnieniowego magnezu

Jeśli szukasz odlewu ciśnieniowego magnezu, cena może się znacznie różnić. Twoje wydatki można ogólnie podzielić na dwie główne kategorie: Koszty kapitałowe, które obejmują wstępną konfigurację i wyposażenie, oraz Koszty produkcji i materiałów, które pokrywają bieżące wydatki. Rozbijmy je.

Koszty kapitałowe

Twoja początkowa inwestycja w odlewanie ciśnieniowe magnezu obejmuje przede wszystkim zakup lub stworzenie form. Formy te są jak plan, dyktując kształt i rozmiar produktu końcowego. Oto, co powinieneś wiedzieć o kosztach kapitałowych:

- Projektowanie form i złożoność: Im bardziej skomplikowany produkt, tym droższa forma. Proste projekty pozwalają zaoszczędzić pieniądze.

- Materiał formy: Formy ze stali wysokiej jakości są drogie, ale wytrzymują dłużej, co pozwala zaoszczędzić pieniądze w przypadku długich serii.

Koszty produkcji i materiałów

Gdy już będziesz mieć formy, napotkasz stałe koszty każdej partii części:

- Koszty materiałów: Magnez jest opłacalny ze względu na jego obfite dostawy, a jego cena zmienia się w zależności od warunków rynkowych. Zwracaj uwagę na ceny materiałów, ponieważ mogą one znacząco wpłynąć na koszty produkcji.

- Wielkość produkcji: Większe ilości zazwyczaj oznaczają niższe koszty w przeliczeniu na sztukę. Jeśli więc możesz, postaraj się zrealizować swoje zamówienie.

- Koszty montażu: Po castingu czas złożyć wszystko w całość. Skomplikowane zespoły wymagające dodatkowego sprzętu lub pracy mogą zwiększyć Twój rachunek.

- Wykorzystanie energii: Pamiętaj, że odlewanie ciśnieniowe wiąże się z topieniem metalu, a to wymaga dużej ilości ciepła – a co za tym idzie, energii. Im bardziej energooszczędny jest Twój proces, tym niższe będą Twoje rachunki.

Twoim celem jest znalezienie idealnego punktu, w którym koszty kapitałowe są uzasadnione wolumenami produkcji, a koszty materiałów nie rosną gwałtownie. Pamiętaj o tych kwestiach, a odlewanie ciśnieniowe magnezu może być bardzo rozsądnym finansowo wyborem dla Twoich potrzeb produkcyjnych.