За да получите най-добри резултати за вашите проекти за формоване, важно е да изберете правилната порта. Портата изпълнява проста, но критична функция по време на процеса на леене под налягане. Тази публикация ще се съсредоточи върху различните видове врати за шприцване и как се използват.

Преди да изберете типа порта за леене под налягане, трябва да имате предвид няколко фактора. Например къде ще бъде проектирана матрицата и местоположението на вратата са критични фактори за успеха на леенето под налягане. Някои дизайнерски съображения включват избор на материал, размер и производствена функционалност. Други фактори включват местоположението на демонстрационната повърхност, ориентацията на частта в местата за действие на формата може да ограничи опциите за стробиране.

Струва си да се спомене, че някои пластмаси са по-склонни към условия на прегряване, известни като нагряване на срязване. Запълването на голяма пластмасова част с малка врата може да доведе до разграждане на пластмасата. Някои дизайни на порта също имат ограничения на размера, което прави невъзможно използването на дизайна на портата за по-големи части, което води до замръзване на вратата, преди частта да е пълна.

Замразяването на вратата е съществена част от процеса на формоване. Ето защо портата трябва да е достатъчно голяма, за да запълни кухината, и достатъчно малка, за да я запечата. По време на процеса на шприцоване на вратата, замръзването на вратата трябва да се случи само когато кухината е пълна и процесът на охлаждане е на път да започне.

Малка порта позволява процесът на охлаждане да протича бързо в сравнение с формованата част. Обикновено замразяването на вратата изолира частта от захранващата система. По този начин машината за леене под налягане може да премине към фазата на охлаждане на процеса на формоване.

Функцията на мухъл е друг фактор, който трябва да се вземе предвид. Докато някои врати могат да се счупят автоматично от формованата част, други изискват подрязване. За производство в големи обеми, ръчното рязане може да бъде предизвикателна задача. Най-добрата алтернатива ще бъде да се вземе предвид роботизираното рязане на врата или промяна в дизайна на вратата. Ето често срещаните типове порти при леене под налягане.

● Edge gate

●Портата от кашу

●Директна лейка

●Диафрагмен гейт

●Врата за тунел/подводница

●Hot runner – термозатвор

●Горещ канал – вентилен шибър

Edge Gate

Той е широко използван поради простите си характеристики в процеса на леене под налягане. Лесно се произвежда и модифицира, което го прави идеален за по-големи части. Ръбовите порти могат да имат по-голяма площ на напречното сечение, което позволява пластичен поток и по-дълго време на задържане в сравнение с други порти.

Портите с раздели и вентилатори са доста подобни на портите на ръба. Въпреки това, те имат по-постоянна дебелина за кратко разстояние, водещо до формованата част. Използва се върху плоски или тънки части за намаляване на напрежението на срязване.

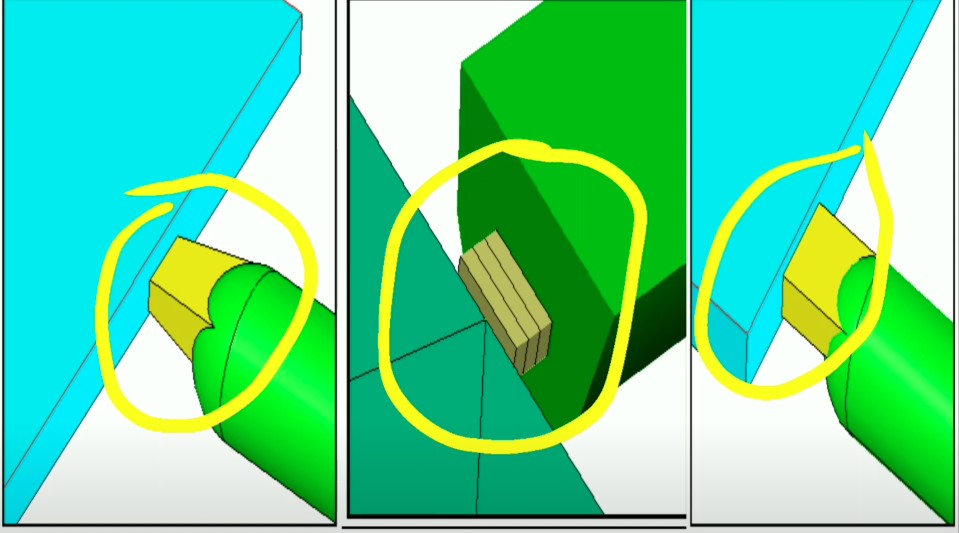

Тунел/порта на подводницата

Тази врата е машинно обработена под линията на разделяне, така че подрязването става автоматично по време на процеса на изхвърляне. Тази врата за леене под налягане е отлична за производството на малки части, където автоматичното подрязване е от съществено значение.

Едно значително ограничение на голямата тунелна врата е, че причинява напукване или нежелани козметични проблеми в резултат на автоматично срязване.

Портата от кашу

Тази врата за леене под налягане е подобна на тунелна врата и се поставя под линията на разделяне и автоматично се срязва по време на шприцването. Използва се за определяне на мястото на инжектиране зад или под изложбена повърхност.

Портите от кашу имат подобни недостатъци като тунелните порти по отношение на размера. Освен това се изисква пластмасата да се издърпа около дъга, която може да накара портата да се счупи. Подвижна врата позволява на оператора на формата бързо да отстрани счупената пластмаса без сериозна намеса.

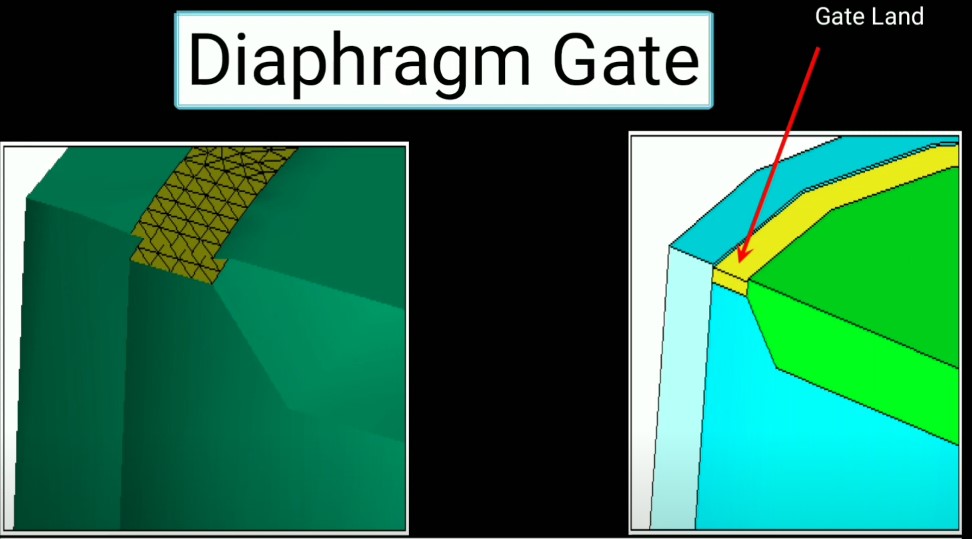

Диафрагмена врата

Идеален за формоване на детайли с голям отворен диаметър в средата на детайла и е желан равномерен пластичен поток. Операторът на матрицата може да гарантира, че частите се свиват постоянно и позволява голяма част от пластмасата да потече в кухината с равномерен пластмасов поток.

Горещ канал – термичен затвор

Тази врата за леене под налягане предлага няколко предимства пред системите със студени канали. Той е проектиран да поддържа формовъчния материал разтопен между цевта на машината и детайла. Понякога системите с къс студен канал могат да се добавят към горещия канал.

Като цяло термичният затвор функционира като други затвори, при които материалът се инжектира в кухината и се задържа, докато настъпи достатъчно охлаждане.

Горещ канал – шибър на клапана

Има същите предимства като термичния затвор с гореща канака с друго ниво на управление. Подвижният щифт вътре в модула на върха на горещия канал позволява разтопената пластмаса да потече в кухината, когато е обърната назад. Когато е обърнат напред, пластмасовият поток се изключва. Това може да осигури пълен контрол върху система за захранване на плъзгач, по-големи размери на вратата и по-малко следи от вратата.

Как дизайнът на вратата за леене под налягане може да повлияе на качеството на вашите части

Различните видове дизайни на порти имат една и съща функция. Те принуждават разтопената пластмаса да влезе в кухината, ускоряват пластмасата и увеличават топлината, докато се движи в пластмасата. Работата на вратите може да има известен ефект върху пластмасовата част, включително:

Струя

Ще има спад в налягането, тъй като разтопената пластмаса се движи в кухината, ако портата е твърде малка. Последствието от това е дефект, наречен струйна струя. Струйното изпръскване е пръскането на пластмасата в сърцевината вместо гладкото изтичане. Това кара изкривяванията, които производителите наричат червеи.

Производителите могат да разрешат това с намаляване на налягането или увеличаване на размера на портата.

Прегряване

Прегряването възниква от високата скорост на впръскване на пластмасата през портата. Твърде много топлина може да доведе до гниене на смолите. Разпадането често е резултат от разрушени молекулярни връзки в пластмасата.

Намаляването на скоростта на впръскване, за да се избегне гниене, може също да доведе до други дефекти на формоване като заваръчни линии и лоша механична якост на продукта. Ниската скорост също може да доведе до дълги производствени часове и в крайна сметка до увеличаване на производствените разходи.

За да получите най-добрия резултат, споделете количеството пластмасови смоли върху различни остатъци от портата. Това ще осигури по-добър контрол на налягането и избягване на прегряване в процеса. Най-добре е да избягвате множество фронтове на потока, които могат да доведат до уловители на газ и заваръчни линии.

Обработили сме стотици форми, така че можете да очаквате висококачествен контрол и производство на превъзходни формовани части. Свържете се с нас днес.