Turnarea aluminiului este un proces de producere a pieselor de înaltă calitate și toleranță ridicată prin turnarea aluminiului topit într-o matriță, formă sau matriță care este proiectată și proiectată cu precizie.

Procesul folosește diferite aliaje de aluminiu și este o alegere eficientă atunci când trebuie să produceți piese complicate, complexe și detaliate care se potrivesc exact cu precizia designului dumneavoastră original.

Turnarea aluminiului are loc imediat după ce a fost extras. Piesele sale turnate sunt populare deoarece sunt ușoare și pot rezista în continuare la temperaturile ridicate utilizate în turnarea sub presiune a aluminiului.

După ce ați decis că turnarea sub presiune a aluminiului este o alegere perfectă pentru proiectul dvs., trebuie să alegeți un aliaj potrivit.

Cele mai importante aliaje de aluminiu

Aluminiul este al treilea element cel mai răspândit pe pământ. Cu toate acestea, este dificil să extragi aluminiu din pământ din cauza proceselor complicate și complexe de care sunt necesare.

În multe cazuri, aluminiul este aliat cu diferite metale pentru a spori proprietățile sale și pe cele ale aliajului. Trebuie să găsești aliajul potrivit pentru ca proiectul tău să aibă succes.

Următoarele sunt tipurile de aliaje de aluminiu care există:

- AA-8000: utilizat pentru sârmă de construcție conform Codului electric național

- Zamak (zinc, aluminiu, magneziu, cupru)

- Alclad: tablă de aluminiu realizată prin lipirea aluminiului de înaltă puritate la un material de bază de înaltă rezistență

- Alnico (aluminiu, nichel, cupru)

- Al-Li (litiu, uneori mercur)

- Magnox (oxid de magneziu, aluminiu)

- Nambe (aluminiu plus alte șapte metale nespecificate)

- Birmabright (aluminiu, magneziu)

- Duraluminiu (cupru, aluminiu)

- Hindaliu (aluminiu, magneziu, mangan, siliciu)

- Titanal (aluminiu, zinc, magneziu, cupru, zirconiu)

- Aluminiul formează alte aliaje complexe cu magneziu, mangan și platină

- Magnaliu (magneziu)

- Silumin (aluminiu, silicon)

Datorită denumirilor comune dintre aliajele de aluminiu, le puteți identifica cu un număr de patru cifre, după cum se arată mai jos:

- 1000:Această serie de aliaje de aluminiu are aluminiu de puritate 995 sau mai mare

- 2000:Principalul element de aliere este cuprul. Tratamentul termic îmbunătățește rezistența acestui aliaj.

- 3000:Elementul principal aici este manganul. Seria 3003 este cel mai comun aliaj de aluminiu din această serie și este folosit la fabricarea ustensilelor

- 4000:Siliciul este adăugat la aluminiu pentru a face această serie. Acest lucru scade punctul de topire al metalului fără ca acesta să fie fragil.

- 5000:Magneziul este aliajul principal din această serie. Acest aliaj este rezistent la uzură, rezistent la coroziune și sudabil.

- 6000:Aceste aliaje conțin magneziu și siliciu care se combină pentru a forma siliciură de magneziu. Au rezistență moderată și rezistență mare la coroziune

- 7000:Zincul este principala componentă de aliere din seria 7. Aliajul din acesta este foarte puternic și poate fi tratat termic.

- 8000:Aceste aliaje de aluminiu sunt realizate cu alte elemente.

Aliajul de aluminiu format din mangan, seria 3000, are o mare lucrabilitate, rezistență la coroziune și este cel mai puternic element de aliere

Caracteristicile aliajelor de aluminiu

Alegerea aliajului de aluminiu potrivit pentru aplicațiile dvs. necesită să cântăriți diferitele calități ale aliajelor. Aliajul pe care îl alegeți pentru turnarea sub presiune afectează direct procesul.

Următoarele sunt câteva dintre calitățile care trebuie luate în considerare într-un aliaj de aluminiu pentru a fi utilizat în turnarea sub presiune:

- Lipirea matrițelor:Aici turnarea se lipește de pereții matriței și injecția devine dificilă. Acest lucru poate deteriora atât matrița, cât și turnarea. Prin urmare, alegeți un aliaj de aluminiu care are caracteristici ridicate anti lipire.

- Crăpare la cald:Aceasta se mai numește și solidificarea fisurii și este un defect de turnare sub presiune care poate cauza crăparea sau ruperea părților interne sau externe ale unui aliaj de aluminiu. Unele aliaje de turnare sunt susceptibile la acest lucru în comparație cu altele și ar trebui să țineți cont de acest lucru.

- Rezistenta la uzura:Acest lucru vă poate ajuta să diferențiați numeroasele aliaje de turnare. Dacă faceți piese supuse frecării constante, luați în considerare acest aspect atunci când alegeți piese turnate sub presiune.

- Rezistență la coroziune:Nivelul de rezistență la coroziune variază pentru diferite aliaje de aluminiu. Alegeți în funcție de condițiile de mediu la care va fi expusă turnarea sub presiune. Seria 5000 are rezistență ridicată la coroziune în corpurile marine.

- Prelucrarea suprafeței și tratamente:Piesele turnate sub presiune din aluminiu necesită adesea tratament de suprafață sau modelare după părăsirea matriței. Unele piese turnate din aluminiu acceptă procedurile post turnare cu ușurință în comparație cu altele și ar trebui să luați în considerare aceste caracteristici de prelucrare înainte de a alege aliajele de turnare.

Nu există un aliaj care se potrivește tuturor pentru toate aplicațiile dvs. Prin urmare, ar trebui să alegeți cu atenție în funcție de caracteristicile de turnare de mai sus.

Tratamente termice pentru aliaje de aluminiu

În funcție de nevoile dvs. de ductilitate și rezistență, tratamentele termice cresc și mai mult duritatea, rezistența și alte proprietăți mecanice. Aliajele tratate termic pot fi utilizate pentru aplicații structurale.

Tratamentul de recoacere se face odată ce procesul de turnare cu investiții este finalizat. Aceasta implică încălzirea aliajului până la trei ore pentru a recristaliza aluminiul turnat, făcând componenta ușor de lucrat.

Tratamentul termic cu soluție este similar cu recoacere, dar implică un proces de călire care răcește aliajul de turnare sub presiune de aluminiu după încălzire pentru a păstra distribuția elementelor.

Odată ce aliajul este răcit, se alege un proces de îmbătrânire în funcție de timpul necesar pentru a lucra turnarea sub presiune.

Avantajele turnării de aluminiu

Următoarele sunt beneficiile utilizării aliajelor de aluminiu:

- Complet reciclabil

- Etanșeitate mare la presiune

- Conductivitate termică excelentă

- Conductivitate termică și electrică ridicată

- Rezistență excelentă la coroziune

- Rezistență la fluaj mai bună

- Mentine o stabilitate dimensionala ridicata

Beneficiile turnării sub presiune a aluminiului sunt multe și acestea sunt doar câteva. În funcție de seria pe care o alegeți, există și alte beneficii individuale.

Opțiuni pentru prelucrarea și finisarea turnării aluminiului

Aluminiul este plăcut din punct de vedere estetic datorită reflectivității sale ridicate. Această calitate poate fi exploatată pentru a proiecta un produs cu o finisare curată a suprafeței.

Următoarele sunt diferitele acoperiri și finisaje care vă pot ajuta aluminiul să obțină o calitate strălucitoare și durabilă:

- Acoperiri PVDF

- Acoperiri cu pulbere

- Vopsele lichide

- Anodizare

- Tratament termic

- Munca la rece

- În primul rând rostogolire

Suprafața aluminiului poate fi îmbunătățită în continuare prin formarea naturală a unui strat de oxid. Stratul poate fi făcut mai gros prin anodizarea produsului.

Aplicații ale turnării aluminiului

Există utilizări largi ale turnării sub presiune a aluminiului datorită diversității aliajelor. Acestea sunt câteva dintre aplicații:

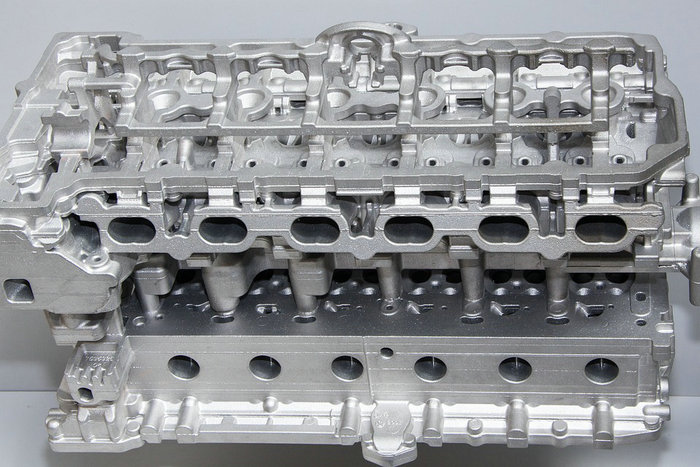

- Folosit pentru îmbunătățirea eficienței consumului de combustibil a autovehiculelor prin reducerea greutății motoarelor și a panourilor caroseriei

- Piesele turnate sub presiune oferă durabilitate RFI/EMI, ecranare și rigiditate la uneltele de mână

- Aluminiul turnat sub presiune este perfect pentru carcasa electronică și conectori datorită proprietăților sale excelente de ecranare și performanței electrice

- Folosit în infrastructură și echipamente de rețea în industria de calcul și telecomunicații

- Folosit în industria aerospațială pentru a face diferite părți ale aeronavei

În funcție de industrie, alegeți un aliaj cu proprietăți care se potrivesc cel mai bine.