La fundición de aluminio es un proceso de producción de piezas de alta calidad y alta tolerancia mediante el vertido de aluminio fundido en un molde, forma o troquel diseñado y diseñado con precisión.

El proceso utiliza varias aleaciones de aluminio y es una opción eficiente cuando necesita producir piezas intrincadas, complejas y detalladas que coincidan con la precisión exacta de su diseño original.

La fundición de aluminio tiene lugar inmediatamente después de su extracción. Sus fundiciones son populares porque son livianas y aún pueden soportar las altas temperaturas que se usan en la fundición a presión de aluminio.

Después de decidir que la fundición a presión de aluminio es la opción perfecta para su proyecto, debe elegir una aleación adecuada.

Principales aleaciones de aluminio

El aluminio es el tercer elemento más común en la tierra. Sin embargo, es difícil extraer aluminio de la tierra debido a los procesos complicados y complejos que se necesitan.

En muchos casos, el aluminio se alea con diferentes metales para mejorar sus propiedades y las de la aleación. Debe encontrar la aleación adecuada para que su proyecto tenga éxito.

Los siguientes son los tipos de aleaciones de aluminio que existen:

- AA-8000: utilizado para construir cables según el Código Eléctrico Nacional

- Zamak (zinc, aluminio, magnesio, cobre)

- Alclad: lámina de aluminio fabricada mediante la unión de aluminio de alta pureza a un material de núcleo de alta resistencia

- Alnico (aluminio, níquel, cobre)

- Al Li (litio, a veces mercurio)

- Magnox (óxido de magnesio, aluminio)

- Nambe (aluminio más otros siete metales no especificados)

- Birmabright (aluminio, magnesio)

- Duraluminio (cobre, aluminio)

- Hindalium (aluminio, magnesio, manganeso, silicio)

- Titanal (aluminio, zinc, magnesio, cobre, circonio)

- El aluminio forma otras aleaciones complejas con magnesio, manganeso y platino.

- Magnalio (magnesio)

- Silumin (aluminio, silicio)

Debido a los nombres comunes entre las aleaciones de aluminio, puede identificarlas con un número de cuatro dígitos como se muestra a continuación:

- 1000:Esta serie de aleación de aluminio tiene aluminio de pureza 995 o superior

- 2000:El principal elemento de aleación es el cobre. El tratamiento térmico mejora la resistencia de esta aleación.

- 3000:El elemento principal aquí es el manganeso. La serie 3003 es la aleación de aluminio más común en esta serie y se utiliza en la fabricación de utensilios.

- 4000:Se agrega silicio al aluminio para hacer esta serie. Esto reduce el punto de fusión del metal sin que se vuelva quebradizo.

- 5000:El magnesio es la aleación principal de esta serie. Esta aleación es resistente al desgaste, resistente a la corrosión marina y soldable.

- 6000:Estas aleaciones contienen magnesio y silicio que se combinan para formar siliciuro de magnesio. Tienen fuerza moderada y gran resistencia a la corrosión.

- 7000:El zinc es el principal componente de aleación de la serie 7. La aleación de esto es muy fuerte y tratable térmicamente.

- 8000:Estas aleaciones de aluminio se fabrican con otros elementos.

La aleación de aluminio formada a partir de manganeso, serie 3000, tiene una gran trabajabilidad, resistencia a la corrosión y es el elemento de aleación más fuerte.

Características de las aleaciones de aluminio.

Elegir la aleación de aluminio adecuada para sus aplicaciones requiere sopesar las diferentes calidades de las aleaciones. La aleación que elija para la fundición a presión afecta directamente al proceso.

Las siguientes son algunas de las cualidades a considerar en una aleación de aluminio para ser utilizada en fundición a presión:

- Troquel de soldadura:Aquí es donde el yeso se pega a las paredes del troquel y la inyección se vuelve difícil. Esto puede dañar tanto el dado como el molde. Por lo tanto, elija una aleación de aluminio que tenga altas características antisoldadura.

- Grietas en caliente:Esto también se denomina solidificación del agrietamiento y es un defecto de fundición a presión que puede causar que las partes internas o externas de una aleación de aluminio se agrieten o rompan. Algunas aleaciones de fundición son susceptibles a esto en comparación con otras y debe tener esto en cuenta.

- Resistencia al desgaste:Esto puede ayudarlo a diferenciar las muchas aleaciones de fundición. Si está fabricando piezas sujetas a fricción constante, considere este aspecto al elegir sus piezas fundidas a presión.

- Resistencia a la corrosión:El nivel de resistencia a la corrosión varía para las diferentes aleaciones de aluminio. Elija de acuerdo con las condiciones ambientales a las que estará expuesta su fundición a presión. La serie 5000 tiene alta resistencia a la corrosión en carrocerías marinas.

- Maquinabilidad superficial y tratamientos:Las piezas fundidas a presión de aluminio a menudo requieren un tratamiento superficial o una conformación después de salir de la matriz. Algunas fundiciones de aluminio se adaptan fácilmente a los procedimientos posteriores a la fundición en comparación con otras y debe tener en cuenta estas características de mecanizado antes de elegir las aleaciones de fundición.

No existe una aleación única para todas sus aplicaciones. Por lo tanto, debe elegir cuidadosamente en función de las características de lanzamiento anteriores.

Tratamientos térmicos para aleaciones de aluminio

Según sus necesidades de ductilidad y resistencia, los tratamientos térmicos aumentan aún más la dureza, la resistencia y otras propiedades mecánicas. Las aleaciones tratadas térmicamente se pueden utilizar para aplicaciones estructurales.

El tratamiento de recocido se realiza una vez que se completa el proceso de fundición de inversión. Se trata de calentar la aleación hasta tres horas para recristalizar el aluminio fundido, lo que facilita el trabajo con el componente.

El tratamiento térmico de solución es similar al recocido, pero implica un proceso de enfriamiento que enfría la aleación de fundición a presión de aluminio después del calentamiento para preservar la distribución de los elementos.

Una vez enfriada la aleación, se elige un proceso de envejecimiento en función del tiempo necesario para trabajar la fundición a presión.

Ventajas de la fundición de aluminio.

Los siguientes son los beneficios de usar aleaciones de aluminio:

- Totalmente reciclable

- Gran estanqueidad a la presión

- Excelente conductividad térmica

- Alta conductividad térmica y eléctrica.

- Excelente resistencia a la corrosión

- Mejor resistencia a la fluencia

- Mantiene una alta estabilidad dimensional.

Los beneficios de la fundición a presión de aluminio son muchos y estos son solo algunos. Dependiendo de la serie que elija, existen otros beneficios individuales.

Opciones para el mecanizado y acabado de fundición de aluminio

El aluminio es estéticamente agradable debido a su alta reflectividad. Esta cualidad puede aprovecharse para diseñar un producto con un acabado superficial limpio.

Los siguientes son los diversos revestimientos y acabados que pueden ayudar a que su aluminio logre una calidad brillante y duradera:

- Recubrimientos de PVDF

- Recubrimientos en polvo

- pinturas liquidas

- anodizado

- Tratamiento a base de calor

- trabajo en frio

- principalmente rodando

La superficie de aluminio se puede mejorar aún más mediante la formación natural de una capa de óxido. La capa se puede hacer más gruesa anodizando el producto.

Aplicaciones de la fundición de aluminio.

Hay amplios usos de la fundición a presión de aluminio debido a la diversidad de aleaciones. Estas son algunas de las aplicaciones:

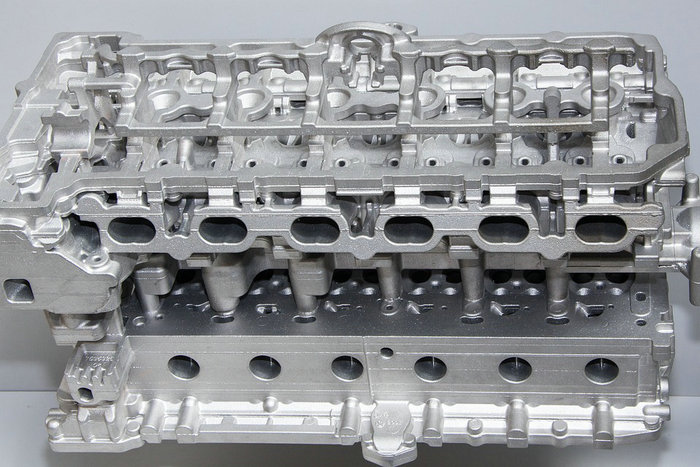

- Se utiliza para mejorar la eficiencia de combustible de los automóviles al reducir el peso de los motores y los paneles de la carrocería.

- Las piezas fundidas a presión brindan durabilidad, protección y rigidez RFI/EMI en herramientas manuales

- El aluminio fundido a presión es perfecto para carcasas y conectores electrónicos debido a sus excelentes propiedades de blindaje y rendimiento eléctrico.

- Se utiliza en equipos de infraestructura y redes en las industrias informática y de telecomunicaciones.

- Se utiliza en la industria aeroespacial para fabricar las distintas partes de la aeronave.

Dependiendo de la industria, elija una aleación con las propiedades que mejor se adapten a ella.