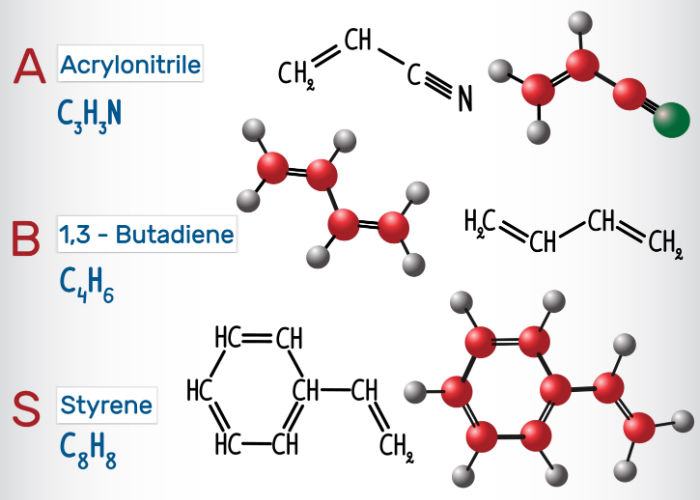

ABS oznacza akrylonitryl-butadien-styren. Jest to rodzaj termoplastycznego polimeru z trzema głównymi składnikami (monomerami): akrylonitrylem, butadienem i styrenem. Te trzy monomery mają różne właściwości, które razem tworzą solidne tworzywo ABS, które jest odporne na uderzenia.

Poniżej znajduje się więcej informacji o monomerach:

akrylonitryl

Akrylonitryl jest wykonany z komponentów propylenu i amoniaku. Nadaje części z tworzywa sztucznego wysoką odporność chemiczną, twardość i stabilność termiczną.

butadien

Butadien powstaje podczas tworzenia etylenu z krakersów parowych. Zapewnia udarność i odporność polimeru.

Styren

Styren jest wytwarzany przez alkilowanie benzenu etylenem z wytworzeniem odwodornionego etylobenzenu do styrenu. Zapewnia sztywność, dodatkową wytrzymałość, błyszczące wykończenie i odpowiada za przetwarzalność polimeru ABS.

W Moldie oferujemy szeroki zakres usług formowania wtryskowego, w tym niestandardowe formowanie wtryskowe ABS. Naszym klientom gwarantujemy bezproblemowy proces produkcyjny.

Właściwości tworzywa ABS

Poniżej przedstawiono niektóre właściwości materiału ABS:

Struktura chemiczna ABS: (C₈H₈·C₄H₆·C₃H₃N)ₙ

Opór: Tworzywo ABS ma wysoką odporność chemiczną, na odkształcenia, ciepło i uderzenia.

Współczynnik skurczu: Jego stopień skurczu wynosi od o,5 do 0,7 %.

Temperatura: Jego typowa temperatura wynosi 200-238°C/392-460,4°F.

Temperatura skraplania: Tworzywo termoplastyczne upłynnia się, gdy osiągnie 105°C / 221°F.

Środek ciężkości: 1.06

Wytrzymałość na rozciąganie: 46 MPa (6600 psi)

Warto zauważyć, że tworzywo ABS zapewnia doskonałą równowagę pod względem wytrzymałości, odporności, właściwości elektrycznych i innych właściwości. Te doskonałe właściwości umożliwiły zastosowanie polimeru do różnych zastosowań konstrukcyjnych i projektów produktów.

Proces formowania wtryskowego ABS

Oto cykl procesu formowania wtryskowego ABS:

Zastrzyk: Tworzywo ABS w postaci granulatu jest topione do postaci płynnej, a następnie wtryskiwane do formy. Czas wtrysku będzie zależał od zastosowanego ciśnienia wtrysku, objętości wtrysku (ilości wtryskiwanego materiału ABS) oraz mocy wtrysku.

Chłodzenie: Stopiony plastik jest schładzany i zestala się do kształtu formy. Należy jednak pamiętać, że podczas procesu chłodzenia może wystąpić skurcz. Dlatego więcej stopu może wpływać do formy, aby zmniejszyć widoczny skurcz formy. Czas chłodzenia zależy od różnych termodynamicznych właściwości plastycznych i maksymalnej grubości ścianki.

Wyrzucanie: Po wystarczającym schłodzeniu schłodzoną część można wyrzucić z formy przez system wyrzucania.

Tworzywo ABS można wytwarzać przy użyciu większości standardowych typów maszyn. Może być formowany przez rozdmuchiwanie lub formowany wtryskowo. Ponadto, ponieważ ma niską temperaturę topnienia, około 200°C lub 392°F, najlepiej można go przetwarzać poprzez drukowanie 3D na maszynie FDM.

Jako renomowana firma zajmująca się formowaniem wtryskowym wykorzystujemy najnowsze technologie produkcyjne do produkcji wysokiej jakości wyprasek iw pełni zaspokajamy Twoje potrzeby w zakresie formowania ABS.

Techniki formowania wtryskowego ABS

Części cienkościenne: Ze względu na wysoką lepkość ABS, w przypadku części cienkościennych należy zwiększyć ciśnienie wtrysku.

Części grubościenne: Produkcja grubościennych części przy użyciu standardowych technik może powodować zapadnięcia. Dlatego zalecane jest formowanie wtryskowe. Dodaje określoną ilość stopu do formy, aby stworzyć produkt końcowy.

Duże puste części: Techniki formowania wtryskowego wspomaganego gazem lub wodą są niezbędne do produkcji dużych pustych w środku części.

Wiele materiałów: Jeśli zamierzasz tworzyć części z wielu materiałów, konieczne może być obtryskiwanie lub formowanie wtryskowe.

Uwagi dotyczące przetwarzania formowania wtryskowego ABS

Oto kilka aspektów, które należy wziąć pod uwagę podczas procesu formowania wtryskowego ABS:

Jednolita grubość ścianki

Grubość ścianki z tworzywa ABS powinna być jednolita, aby wytrzymać naprężenia lub naprężenia. Producent może wzmocnić wytrzymałość, wprowadzając dodatkowe żebra lub promienie.

Sucha obróbka wstępna żywic ABS

Tworzywo ABS ma tendencję do pochłaniania wilgoci w tempie od 0,2% do 0,8%. Absorpcja wilgoci może wydłużyć cykle operacyjne, zapotrzebowanie na energię i koszty. Również obecność wilgoci może spowodować zmętnienie wyprasek. Dlatego Twój producent musi dokładnie wysuszyć żywice ABS przed etapem produkcji. To znaczy w temperaturze na poziomie od 80 do 90°C przez co najmniej 2 godziny. Zmniejsza szybkość wchłaniania do mniej niż 0,1%.

Rozmiar promienia

Im większy promień, tym mniejsze obciążenie tworzywa sztucznego. Mimo to zbyt duży promień może spowodować skurcz formy. Dlatego stosunek promienia ABS do grubości ścianki powinien wynosić co najmniej 0,3.

Kontrola temperatury formowania wtryskowego ABS

Wystawienie tworzywa ABS na ekstremalne temperatury może spowodować rozkład termiczny. Prowadzi to do chemicznych i fizycznych zmian w wyprasce, ponieważ zrywa ona wiązania chemiczne. Dlatego tak ważne jest zapewnienie optymalnej kontroli temperatury w zakresie 200 – 238°C / 392°F – 460,4°F.

Szybkość formowania wtryskowego

Wysoka prędkość formowania wtryskowego może również powodować rozkład termiczny, zmniejszać połysk lub odbarwiać tworzywo sztuczne. Natomiast niska prędkość formowania wtryskowego może skutkować niewystarczającym wypełnieniem formy. Z tego powodu producent powinien zrównoważyć tempo, aby zapewnić wydajną obróbkę i najwyższej jakości formowane części.

Ciśnienie wtrysku

Tworzywo ABS wymaga wysokiego ciśnienia wtrysku ze względu na swoją lepkość. Jednak nadmierne ciśnienie wtrysku powoduje, że formowane części mocno się sklejają, a oddzielenie może być bardziej kosztowne. Dlatego Twój producent musi utrzymywać optymalną presję, aby tworzyć produkty końcowe o doskonałych właściwościach.

Warunki przetwórstwa tworzywa ABS

Poniżej przedstawiono kilka warunków przetwarzania, które należy zrozumieć:

Ciśnienie formowania wtryskowego: Ciśnienie wtrysku powinno mieścić się w przedziale 50 – 100 MPa.

Ciśnienie zwrotne: Chociaż wysokie przeciwciśnienie umożliwia równomierne mieszanie, może również powodować zużycie. Dlatego zaleca się utrzymywanie przeciwciśnienia na poziomie 5 barów.

Projekt bramy i odpowietrznika: Konstrukcja bramy i otworu wentylacyjnego musi być zaprojektowana efektywnie. Parametry, które należy dokładnie przeanalizować, obejmują długość bramki (mniej niż 1 mm), szerokość otworu wentylacyjnego (4-6 mm), grubość (0,025-0,05 mm) i średnicę kanału (3 mm).

Temperatura topnienia: Zalecana temperatura topnienia wynosi od 200 do 280°C.

Zalety i wady formowania wtryskowego ABS

Oto kilka zalet i wad tworzywa ABS:

Zalety

Możliwość recyklingu: Tworzywo ABS można wielokrotnie poddawać recyklingowi i topić bez utraty swoich właściwości fizycznych.

Mocne i trwałe: Jak wspomniano wcześniej, tworzywo ABS nie ulega degradacji. Pozostaje twardy nawet w niskich temperaturach. Ponadto, w przeciwieństwie do innych termoutwardzalnych tworzyw sztucznych, tworzywo ABS nie pali się ani nie degraduje podczas ogrzewania, chłodzenia lub ponownego podgrzewania. Dlatego mogą być poddawane więcej niż jednorazowemu ogrzewaniu. Stopią się w ciecz, dzięki czemu można je łatwo formować wtryskowo.

Oszczędzanie energii: Maszyny używane do formowania wtryskowego ABS są energooszczędne. Zmniejsza to zużycie energii, a także skraca ogólny czas przetwarzania. Ogólnie rzecz biorąc, formowanie tworzyw sztucznych ABS poprawia wydajność w produkcji tworzyw termoplastycznych.

Powtarzalność: Proces formowania wtryskowego ABS umożliwia tworzenie złożonych produktów do złożonych zastosowań. Regulowane formowanie wtryskowe i inne uzupełniające techniki umożliwiają powtarzalność wyników i produkcję części o wysokiej jakości. Poza tym ABS może wytrzymać ekstremalne temperatury i zachować swoje oryginalne cechy fizyczne.

Elastyczność: Tworzywo ABS to elastyczna żywica o niesamowitych możliwościach integracji. Ta wszechstronność umożliwia obróbkę szerokiej gamy komponentów dla różnych gałęzi przemysłu.

Wysoka stabilność wymiarowa i niski stopień skurczu: Dlatego nadaje się do produkcji lekkich i sztywnych komponentów.

Wysoka wydajność: Formowanie tworzyw sztucznych ABS to wysoce wydajna technologia produkcji, która umożliwia produkcję na dużą skalę przy niewielkiej interwencji człowieka.

Niedogodności

wrażliwe na promieniowanie UV: Ciągła ekspozycja na światło ultrafioletowe (UV) może spowodować degradację.

Niska odporność na zmęczenie: Może ulec degradacji, jeśli zostanie poddany konsekwentnym aplikacjom o dużym obciążeniu.

Zastosowania formowania wtryskowego ABS

Ogólnie rzecz biorąc, powinieneś rozważyć tworzywo ABS, jeśli pożądany produkt wymaga sztywności i trwałości oraz powinien być lekki. Na przykład jest bardzo popularny do produkcji instrumentów muzycznych, sprzętu AGD, części komputerowych i innych komponentów. Poniżej znajdują się inne odpowiednie aplikacje dla różnych branż:

Przemysł budowlany: Jest używany głównie w przemyśle budowlanym do produkcji rur i kształtek, ponieważ jest tworzywem sztucznym o wysokiej odporności na uderzenia.

Przemysł motoryzacyjny: Stosowany jako alternatywa dla metalu, szczególnie w przypadku części, które powinny być lekkie. Obejmuje to części pasów bezpieczeństwa, deski rozdzielcze, wykończenia słupków, uchwyty i elementy deski rozdzielczej.

Przemysł elektryczny: Stosowany w przemyśle elektrycznym do wyrobu elementów elektronicznych takich jak klawiatury komputerowe oraz obudowy do elektronarzędzi.

Aplikacje komercyjne: Formowanie wtryskowe ABS jest powszechnie stosowane do tworzenia części używanych w domu. Obejmuje to panele kontrolne, odkurzacze, wkładki do lodówek i roboty kuchenne.

Ponadto, chociaż ABS jest odpowiednim tworzywem sztucznym do formowania wtryskowego, w procesie formowania wtryskowego tworzyw ABS mogą pojawić się następujące typowe problemy:

Ślady zlewu: Występuje, gdy materiał termoplastyczny kurczy się nierównomiernie na etapie chłodzenia. Mogą również powstawać, gdy producenci stosują nadmierne ciepło lub niewystarczające ciśnienie wtrysku. Na szczęście producenci mogą temu zapobiec, stosując wysokie ciśnienie zasuwy i zapewniając jednolitość podczas projektowania ścian zewnętrznych.

Wypaczanie: Dzieje się tak w przypadku nierównomiernego chłodzenia, powodując zniekształcenia. Poza tym wypaczenie może wystąpić, gdy materiał zostanie wyrzucony przed wystarczającym ochłodzeniem. Na szczęście można temu zapobiec stosując równomiernie rozmieszczone kanały chłodzące.

Lepkość: Lepkość tworzywa ABS wzrasta wraz ze wzrostem temperatury. Dlatego temperatura topnienia powinna być utrzymywana w optymalnym zakresie, aby zapewnić doskonałe formowanie wtryskowe części ABS.

Ponadto tworzywo ABS może nie być idealne do zastosowań zewnętrznych, ponieważ nie jest odporne na trudne warunki pogodowe i światło słoneczne. Mimo to, stosując materiały wypełniające i dodatki, można zwiększyć jego wytrzymałość i odporność na promienie ultrafioletowe (UV). Przykładami materiałów wypełniających są włókna ze stali nierdzewnej, nylon i akryl.