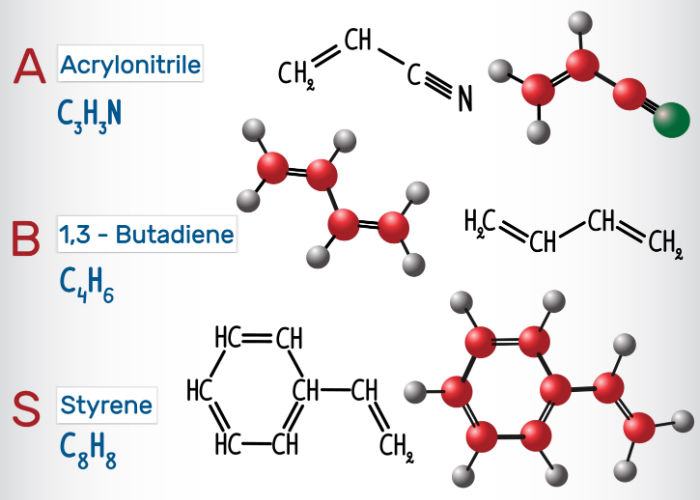

ABS significa acrilonitrila butadieno estireno. É um tipo de polímero termoplástico com três ingredientes principais (monômeros): acrilonitrila, butadieno e estireno. Os três monômeros têm propriedades diferentes que se combinam para produzir um plástico ABS robusto e resistente a impactos.

Abaixo estão mais informações sobre os monômeros:

acrilonitrila

Acrilonitrila é feita de componentes de propileno e amônia. Confere alta resistência química, dureza e estabilidade térmica à peça plástica.

Butadieno

O butadieno é produzido durante a formação de etileno a partir de biscoitos a vapor. Ele fornece resistência ao impacto e resistência ao polímero.

estireno

O estireno é feito através da alquilação do benzeno com etileno para formar etilbenzeno desidrogenado em estireno. Oferece rigidez, resistência adicional, acabamento brilhante e é responsável pela processabilidade do polímero ABS.

Na Moldie, oferecemos uma ampla gama de serviços de moldagem por injeção, incluindo moldagem por injeção personalizada de ABS. Garantimos aos nossos clientes um processo de fabricação perfeito.

Propriedades do plástico ABS

Abaixo estão algumas das propriedades do material ABS:

ABS estrutura química: (C₈H₈·C₄H₆·C₃H₃N)ₙ

Resistência: O plástico ABS tem alta resistência química, tensão, calor e impacto.

taxa de encolhimento: Sua taxa de encolhimento está entre 0,5 – 0,7 %.

Temperatura: Sua temperatura típica é de 200-238 °C/392-460,4 °F.

Temperatura de liquefação: O termoplástico se liquefaz quando atinge 105°C / 221°F.

Gravidade Específica: 1.06

Resistência à tração: 46 MPa (6600 PSI)

Notavelmente, o plástico ABS oferece um grande equilíbrio em força, resistência, características elétricas e outras características. Essas excelentes propriedades permitiram que o polímero fosse usado para várias aplicações estruturais e projetos de produtos.

Processo de moldagem por injeção de ABS

Aqui está o ciclo do processo para moldagem por injeção de ABS:

Injeção: O plástico ABS, na forma de pellets, é derretido em forma líquida e depois injetado no molde. O tempo de injeção vai depender da pressão de injeção aplicada, volume de injeção (quantidade de material ABS injetado) e potência de injeção.

Resfriamento: O plástico derretido é resfriado e solidifica na forma do molde. No entanto, observe que o encolhimento pode ocorrer durante o processo de resfriamento. Portanto, mais fusão é permitida fluir para o molde para reduzir a quantidade de encolhimento visível do molde. O tempo de resfriamento depende de diferentes propriedades plásticas termodinâmicas e da espessura máxima da parede.

Ejeção: Após resfriamento suficiente, a peça resfriada pode ser ejetada do molde através do sistema de ejeção.

O plástico ABS pode ser fabricado usando a maioria dos tipos de máquinas padrão. Pode ser moldado por sopro ou moldado por injeção. Além disso, por ter um ponto de fusão baixo, cerca de 200°C ou 392°F, pode ser melhor processado por meio de impressão 3D em uma máquina FDM.

Como uma empresa respeitável de moldagem por injeção, usamos as mais recentes tecnologias de fabricação para produzir peças moldadas de alta qualidade e atender plenamente às suas necessidades de moldagem ABS.

Técnicas de moldagem por injeção de ABS

Partes de paredes finas: Devido à alta viscosidade do ABS, a pressão de injeção deve ser aumentada para peças de paredes finas.

Partes com paredes grossas: A produção de peças de paredes espessas usando as técnicas padrão pode resultar em marcas de afundamento. É por isso que a moldagem por injeção de compressão é recomendada. Ele adiciona uma quantidade específica de fusão ao molde para criar o produto final.

Grandes peças ocas: As técnicas de moldagem por injeção assistida por gás ou assistida por água são vitais para a produção de grandes peças ocas.

Multi-material: A moldagem por sobremoldagem ou inserção pode ser necessária se você pretende criar peças multimateriais.

Considerações de processamento de moldagem por injeção de ABS

Aqui estão alguns aspectos a serem considerados durante o processo de moldagem por injeção de ABS:

Espessura de parede uniforme

A espessura da parede de plástico ABS deve ser uniforme para suportar tensões ou deformações. O produtor pode reforçar a resistência implementando nervuras ou raios extras.

Pré-tratamento de resinas ABS secas

O material plástico ABS tende a absorver a umidade a uma taxa entre 0,2% – 0,8%. A absorção de umidade pode aumentar os ciclos operacionais, a demanda de energia e os custos. Além disso, a presença de umidade pode resultar em peças moldadas turvas. Portanto, seu fabricante deve secar completamente as resinas ABS antes da etapa de fabricação. Ou seja, em um nível de temperatura entre 80 a 90°C por pelo menos 2 horas. Reduz a taxa de absorção para menos de 0,1%.

tamanho do raio

Quanto maior o raio, menor a tensão no material plástico. Mesmo assim, um raio muito grande pode causar retração do molde. Portanto, a relação entre o raio do ABS e a espessura da parede deve ser de pelo menos 0,3.

Controle de temperatura de moldagem por injeção ABS

A exposição do plástico ABS a temperaturas extremas pode causar decomposição térmica. Isso leva a mudanças químicas e físicas na peça moldada injetada, pois quebra as ligações químicas. Portanto, é vital garantir o controle ideal da temperatura entre 200 – 238°C / 392°F – 460,4°F.

Velocidade de moldagem por injeção

Uma alta velocidade de moldagem por injeção também pode causar decomposição térmica, reduzir o brilho ou descolorir o material plástico. Em contraste, uma baixa velocidade de moldagem por injeção pode resultar em preenchimento insuficiente do molde. Por esse motivo, seu fabricante deve equilibrar o momento para garantir um processamento eficiente e peças moldadas de alto nível.

Pressão de injeção

O plástico ABS requer uma alta pressão de injeção devido à sua viscosidade. No entanto, a pressão de injeção excessiva faz com que as peças moldadas fiquem fortemente unidas e podem ser mais caras para separar. Portanto, seu produtor deve manter a pressão ideal para criar produtos finais com qualidades superiores.

Condições de processamento do plástico ABS

Abaixo estão algumas condições de processamento para compreender:

Pressão de moldagem por injeção: A pressão de moldagem por injeção deve estar entre 50 – 100 MPa.

Contrapressão: Embora a alta contrapressão permita uma mistura uniforme, ela também pode causar desgaste. Portanto, é recomendável manter uma contrapressão de 5 bar.

Projeto de portão e ventilação: O design do portão e ventilação deve ser projetado de forma eficaz. Os parâmetros a serem observados cuidadosamente incluem o comprimento do portão (menos de 1 mm), largura da ventilação (4-6 mm), espessura (0,025-0,05 mm) e diâmetro do canal (3 mm).

Ponto de fusão: A temperatura recomendada do ponto de fusão varia entre 200 e 280°C.

Vantagens e desvantagens da moldagem por injeção de ABS

Aqui estão algumas vantagens e desvantagens do plástico ABS:

Vantagens

Reciclabilidade: O plástico ABS pode ser reciclado e derretido várias vezes sem perder suas propriedades físicas.

Forte e durável: Como afirmado anteriormente, o plástico ABS não se degrada. Permanece resistente mesmo em níveis de baixa temperatura. Além disso, ao contrário de outros materiais plásticos termofixos, o plástico ABS não queima ou se degrada durante o aquecimento, resfriamento ou reaquecimento. Portanto, eles podem ser submetidos a mais de um aquecimento. Eles vão derreter em líquido e, portanto, podem ser prontamente moldados por injeção.

Conservação de energia: O maquinário usado para moldagem por injeção de ABS economiza energia. Isso reduz o consumo de energia e também reduz os tempos gerais de processamento. Geralmente, a moldagem de plástico ABS melhora a eficiência na fabricação de termoplásticos.

Reprodutibilidade: O processo de moldagem por injeção ABS permite a criação de produtos complexos para usos complexos. A moldagem por injeção regulada e outras técnicas complementares permitem a reprodutibilidade dos resultados e a produção de peças de alta qualidade. Além disso, o ABS resiste a temperaturas extremas e preserva suas características físicas originais.

Flexibilidade: O plástico ABS é uma resina flexível com incríveis capacidades de integração. Essa versatilidade permite o processamento de uma ampla gama de componentes para diversas indústrias.

Alta estabilidade dimensional e baixa taxa de encolhimento: Portanto, é adequado para a fabricação de componentes leves e rígidos.

Alta produtividade: A moldagem de plástico ABS é uma tecnologia de fabricação altamente eficaz que permite produção em alto volume com pouca intervenção humana.

Desvantagens

Sensível a UV: A exposição contínua à luz ultravioleta (UV) pode causar degradação.

Baixa resistência à fadiga: Ele pode se degradar se for submetido a aplicações consistentes de alta tensão.

Aplicações de moldagem por injeção de ABS

Geralmente, você deve considerar o plástico ABS se o produto desejado requer rigidez e durabilidade e deve ser leve. Por exemplo, é muito popular na fabricação de instrumentos musicais, eletrodomésticos, peças de computador e outros componentes. Abaixo estão outras aplicações relevantes para diferentes indústrias:

Indústria de construção: É utilizado principalmente na construção civil para a fabricação de tubos e conexões por ser um plástico resistente a alto impacto.

Indústria automobilística: Usado como alternativa ao metal, especialmente para peças que devem ser leves. Isso inclui peças de cinto de segurança, painéis de instrumentos, guarnição de pilares, alças e componentes do painel.

Indústria elétrica: Usado na indústria elétrica para fabricar componentes eletrônicos, como teclados de computador e caixas para ferramentas elétricas.

Aplicações comerciais: A moldagem por injeção de ABS é comumente usada para criar peças usadas em casa. Isso inclui painéis de controle, aspiradores de pó, forros de geladeira e processadores de alimentos.

Além disso, embora o ABS seja um plástico adequado para moldagem por injeção, os seguintes problemas comuns podem se apresentar no processo de moldagem por injeção de plástico ABS:

Marcas de pia: Ocorre quando o material termoplástico encolhe de forma desigual no estágio de resfriamento. Além disso, eles podem se formar quando os fabricantes aplicam calor excessivo ou pressão de injeção insuficiente. Felizmente, os produtores podem evitar isso usando alta pressão no portão e garantindo uniformidade ao projetar as paredes externas.

Empenamento: Acontece em caso de resfriamento desigual, causando distorção. Além disso, pode ocorrer empenamento quando o material é ejetado antes do resfriamento suficiente. Felizmente, isso pode ser evitado com o uso de canais de resfriamento uniformemente espaçados.

Viscosidade: A viscosidade do plástico ABS aumenta com o aumento da temperatura. Portanto, a temperatura de fusão deve ser mantida dentro de uma faixa ideal para garantir peças de ABS moldadas por injeção perfeitas.

Além disso, o plástico ABS pode não ser ideal para aplicações externas porque não é resistente a intempéries e luz solar. Mesmo assim, com materiais de preenchimento e aditivos, é possível aumentar sua força e resistência aos raios Ultravioleta (UV). Exemplos de materiais de enchimento são fibras de aço inoxidável, nylon e acrílico.