Die Spritzgusstechnik dient zur Herstellung von Spritzgussformen für identische Teile, sogenannte Formteile. Dieser Prozess erfordert hohen Druck, und der geschmolzene Kunststoff oder ein anderes Material wird in einen Formhohlraum zum Kunststoffspritzgießen eingespritzt.

Der zweite Schritt findet in der Form statt, wo die Masse abkühlt und sich verfestigt und sich an die Konturen des Hohlraums anpasst. Der geformte Abschnitt wird dann nach dem Öffnen der Form entfernt. Der Vorgang wird mehrmals wiederholt, um viele identische Teile zu erstellen.

Darüber hinaus wird für Spritzgussformen im Allgemeinen extrem starker Stahl verwendet, der so konstruiert ist, dass er dem hohen Druck und der Hitze standhält, die während des Spritzgussverfahrens entstehen. Um genaue und konsistente Teile herzustellen, müssen die Formen präzise sein.

Die Qualität des Endprodukts wird maßgeblich durch das Design der Form beeinflusst, das aufgrund von Überlegungen wie der Art des zu formenden Materials, der beabsichtigten Form des Endprodukts und den beteiligten Produktionsverfahren kompliziert sein kann.

Formteile werden in verschiedenen Produkten verwendet, von einfachen Haushaltswaren bis hin zu komplizierten mechanischen Teilen, die in Branchen wie der Automobil-, Elektronik- und Medizingeräteindustrie verwendet werden. Spritzgießen ist aufgrund seiner Anpassungsfähigkeit und Erschwinglichkeit ein beliebtes Produktionsverfahren für verschiedene Produkte.

Spritzgussprodukte: Ausrüstung und Verfahren

Der industrielle Prozess des Spritzgießens stellt unter Verwendung spezialisierter Maschinen Formteile aus thermoplastischen oder duroplastischen Materialien her. Folgende Komponenten sind bei der Herstellung von Spritzgussprodukten unabdingbar:

Ausrüstung

Die folgenden Geräte werden während des Spritzgussverfahrens verwendet:

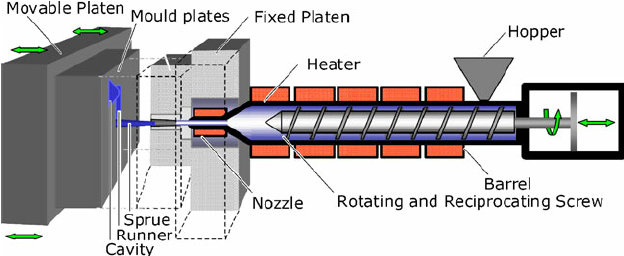

- Spritzgießmaschine: Diese Maschine enthält Komponenten wie einen Trichter, einen Heizzylinder, eine Kolbenschnecke und eine Formklemme, die den Hauptteil des Spritzgussverfahrens bilden. Das Kunststoffgranulat wird von der Maschine aufgeschmolzen und unter festem Druck in die Form gespritzt, um ein Formteil herzustellen.

- Formhohlraum: Dieses oft aus Stahl oder Aluminium bestehende Instrument gibt dem Kunststoff seine Form. Während des Spritzgussvorgangs werden zwei Teile der Form aneinander befestigt.

- Materialtrichter: Vor der Zuführung in den Heizzylinder der Spritzgießmaschine wird das Kunststoffgranulat hier aufbewahrt.

- Heizfass: Die Kunststoffpellets werden in diesem Teil des Spritzgussverfahrens geschmolzen, sodass sie bereit sind, in die Form eingespritzt zu werden.

- Kolbenschraube: Dieser Teil der Spritzgießmaschine erwärmt den Kunststoff, bevor er in Richtung der Form geleitet wird.

- Formklemme: Dieses System übt den Druck aus, der zum Einspritzen des geschmolzenen Kunststoffs in die Form erforderlich ist, während die Form während des Spritzgießvorgangs geschlossen bleibt.

- Kühlsystem: Damit werden die spritzgegossenen Bauteile nach ihrer Entstehung gekühlt. Dies kann erreicht werden, indem das System mit Luft, Wasser oder einer Kombination der beiden gekühlt wird.

Dies sind die wesentlichen Elemente einer Einrichtung für das Spritzgießen. Abhängig von den besonderen Anforderungen des Spritzgießprozesses können auch zusätzliche Hilfsausrüstungen wie Granulatoren, Materialtrockner und Temperiereinheiten eingesetzt werden.

Kunststoffspritzeinheit

Das Aufschmelzen und Einspritzen des Kunststoffmaterials in den Formhohlraum übernimmt beim Spritzgießen die Kunststoff-Einspritzeinheit. Das Kunststoffmaterial wird geschmolzen und mithilfe eines beheizten Zylinders, einer Schnecke und einer Düse in die Form eingespritzt.

Die Kunststoffmasse wird dann in das Fass gegeben, wo die sich bewegende Schnecke sie erhitzt und vermischt. Im nächsten Schritt spritzt die Düse das Kunststoffmaterial in den Formhohlraum, sobald es die richtige Temperatur und Konsistenz erreicht hat, wo es abkühlt und aushärtet, um das gewünschte Ergebnis zu erzielen.

Um eine konstante und qualitativ hochwertige Produktion aufrechtzuerhalten, muss die Kunststoffspritzeinheit, die ein entscheidender Teil des Spritzgießprozesses ist, angemessen verwaltet werden.

Formschließeinheit

Beim Spritzgießen müssen die beiden Werkzeughälften dicht geschlossen und während des Einspritz- und Kühlvorgangs durch die Werkzeugspannvorrichtung zusammengehalten werden. Die Schließkraft, die erforderlich ist, um die Formhälften fest zusammenzuhalten und zu verhindern, dass Kunststoffmaterial aus dem Formhohlraum austritt, wird von der Einheit aufgebracht und aufrechterhalten.

Eine stationäre Platte und eine bewegliche Platte, die mit einem hydraulischen oder mechanischen System gekoppelt sind, bilden die Formschließeinheit. Die beiden Platten werden zusammengezogen, wenn die Form in die Maschine eingesetzt wird, und dann wird eine Schließkraft aufgebracht, um die Form geschlossen zu halten.

Die erforderliche Schließkraft variiert je nach Größe, Komplexität und Art des verwendeten Kunststoffs und der Form. Um eine sichere und effektive Fertigung zu gewährleisten, muss die Formschließeinheit, ein entscheidender Teil des Spritzgießprozesses, genau überwacht werden.

Prozesse: Spritzgießen von thermoplastischen Polymeren

Das Verfahren zum Spritzgießen von thermoplastischen Polymeren umfasst typischerweise Folgendes:

Die Form

Das Spritzgießen von thermoplastischen Polymeren ist stark vom Spritzgießwerkzeug abhängig. Es ist eine Vorrichtung, die verwendet wird, um geschmolzenen Kunststoff zu dem gewünschten Endprodukt zu formen. Der Hohlraum und der Kern, die beiden Hauptkomponenten der Form, sind typischerweise so konstruiert, dass sie zusammenpassen, um eine dreidimensionale Form zu erzeugen.

Nach dem Einspritzen in den Formhohlraum kühlt das Kunststoffmaterial ab und härtet aus, um die Form der Form anzunehmen. Die endgültige Form und Größe des Produkts werden durch das Design der Form bestimmt, was sie zu einer kritischen Komponente des Spritzgussverfahrens macht.

Die Form muss sorgfältig entwickelt werden, um zu gewährleisten, dass das Kunststoffmaterial mühelos in jede Kavität fließt und die Abkühlung schnell und gleichmäßig erfolgt. Außerdem muss die Form aus Materialien bestehen, die den hohen Temperaturen und Drücken standhalten, die beim Spritzgussverfahren verwendet werden.

Da die Form während des Einspritzens wiederverwendbar ist, können damit zahlreiche identische Teile hergestellt werden. Um es in gutem Zustand zu halten und weiterhin hochwertige Teile produzieren zu können, muss die Form möglicherweise regelmäßig gereinigt und gewartet werden.

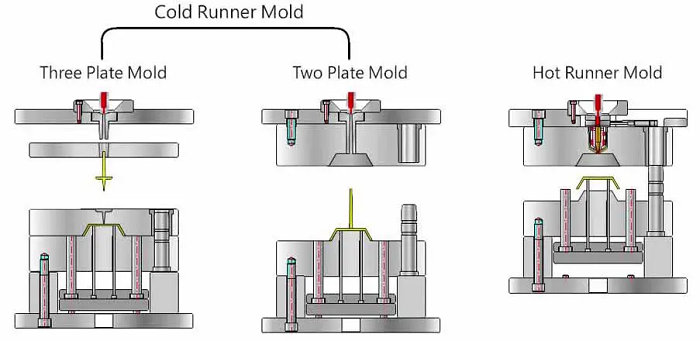

Zwei-Platten-Form

Beim Einspritzen von thermoplastischen Polymeren ist die Zwei-Platten-Form ein typischer Formtyp. Es besteht aus zwei Teilen, die auf den beiden Platten der Formmaschine befestigt sind, der Hohlraumhälfte und der Kernhälfte. Die Zwei-Platten-Form wird so genannt, weil sie ein zweiteiliges Design mit einer Trennlinie hat, die die beiden Teile der Form trennt.

Die Aufgabe des Zwei-Platten-Werkzeugs besteht darin, den geschmolzenen Kunststoff in die gewünschte Endform zu bringen. Durch einen Anschnitt an der Trennlinie wird das Kunststoffmaterial in die Kavitätshälfte des Werkzeugs eingespritzt. Der Hohlraum wird mit Kunststoffmaterial gefüllt, das man dann abkühlen und verfestigen lässt. Der fertige Artikel wird freigegeben, sobald die beiden Hälften der Form geöffnet sind.

Da nur zwei Platten und wenige einfache Komponenten benötigt werden, ist die Zwei-Platten-Form eine relativ einfache und erschwingliche Art von Form. Es eignet sich gut für Komponenten mit einfacher Geometrie, einschließlich flacher oder abgerundeter Kurven.

Es ist jedoch möglicherweise nicht für Teile mit komplizierteren Geometrien geeignet, da das Füllen des Hohlraums mit Kunststoff unter diesen Umständen eine Herausforderung darstellen kann. Beim Spritzgießen ist das Zwei-Platten-Werkzeug vielseitig und wird häufig verwendet, insbesondere für einfache Teile und kleine Produktionsserien.

Drei-Platten-Form

Das Drei-Platten-Werkzeug ist eines der Werkzeuge, die beim Spritzgießen von thermoplastischen Polymeren verwendet werden. Im Vergleich zur Form mit zwei Platten hat es mehr Funktionen und Vielseitigkeit, da es drei Platten hat; zwei bewegliche und eine stabile.

Das Drei-Platten-Werkzeug dient dazu, die Kunststoff-Spritzgussteile in die gewünschte Endform zu bringen. Durch einen Anguss an der Trennfuge wird das Kunststoffmaterial in die Kavitätshälfte des Werkzeugs eingespritzt.

Sobald sich der geschmolzene Kunststoff im Formhohlraum befindet, lösen sich die beiden beweglichen Platten von der stationären Platte, wodurch der Kunststoffgegenstand aus der Form ausgestoßen werden kann. Die dritte Platte in der Drei-Platten-Form, die sandwichartig zwischen der Kavität und der Kernhälfte angeordnet ist, wird als Angussplatte oder Unterplatte bezeichnet.

Durch die Verwendung dieser Platte kann ein einzigartiges Rinnensystem geschaffen werden, das verwendet werden kann, um den Kunststoffmaterialfluss zu verschiedenen Hohlräumen oder Stellen innerhalb eines einzelnen Hohlraums zu leiten. Dadurch kann der Spritzgießprozess flexibler und effektiver gestaltet werden.

Bei der Herstellung größerer Artikel, bei denen die Verwendung eines Zwei-Platten-Werkzeugs zu einer größeren Formgröße führen würde oder die Installation zusätzlicher Funktionen wie Heber erforderlich machen würde, wird häufig das Drei-Platten-Werkzeug verwendet. Durch die Einbeziehung mehrerer Kavitäten in das Formdesign kann das Drei-Platten-Werkzeug verschiedene Teile in einem einzigen Zyklus herstellen.

Das Drei-Platten-Werkzeug ist ein vielseitiger und effektiver Werkzeugtyp, der häufig im Spritzgießprozess verwendet wird, insbesondere für größere Teile und Produktionsserien.

Wiederverwendung von Anguss und Anguss in Zwei- und Drei-Platten-Formen

Das verwendete Material, die Teilegeometrie und die gewünschten Eigenschaften des Endprodukts wirken sich alle darauf aus, wie viel Anguss und Anguss beim Spritzgießen wiederverwendet werden können. Die Wiederverwendung von Anguss und Anguss erfolgt häufig in der Spritzgussindustrie, da dadurch Kosten und Abfall gesenkt werden können.

Außerdem werden der Einguß und der Angusskanal normalerweise in einer Zwei-Platten-Form an dem geformten Objekt befestigt, und die Anordnung als Ganzes wird aus der Form ausgeworfen. Der Artikel kann dann manuell vom Anguss und Anguss getrennt werden, was in anderen Formzyklen verwendet werden kann.

Die Wiederverwendung von Anguss und Anguss kann weitere Verarbeitungsverfahren erfordern, einschließlich Schleifen oder Umschmelzen, um sicherzustellen, dass das Material in einer geeigneten Form für die Wiederverwendung vorliegt. In einem Drei-Platten-Werkzeug trennt der Auswurfvorgang den Anguss und den Anguss vom geformten Objekt, und der Anguss wird oft in aufeinanderfolgenden Formzyklen wiederverwendet.

Die Angussplatte ist normalerweise abnehmbar, was den Zugang zum Angusssystem und die Wiederverwendung von Anguss und Anguss erleichtert. Es ist wichtig, sich daran zu erinnern, dass die Wiederverwendung von Anguss und Anguss die Konsistenz und Qualität des Endprodukts erheblich beeinträchtigen kann.

Wiederverwendete Materialien können jedoch Verunreinigungen oder Konsistenzprobleme aufweisen, die die Festigkeit oder Haltbarkeit des Kunststoffmaterials beeinflussen. Um konsistente und qualitativ hochwertige Produkte zu erzielen, ist eine kontinuierliche Überwachung des Formprozesses und der Qualität des recycelten Materials erforderlich.

Im Allgemeinen verwendet die Spritzgussindustrie Anguss und Anguss in Zwei- und Drei-Platten-Werkzeugen wieder, was dazu beitragen kann, Kosten und Abfall zu reduzieren. Um sicherzustellen, dass die Qualität und die Qualitäten des Endprodukts nicht beeinträchtigt werden, sind strenge Überlegungen und Management erforderlich.

Spritzgussmaschinen

Zu den Maschinen, die für das Spritzgussverfahren verwendet werden, gehören:

Injektionseinheiten

Die Spritzeinheit, die Kunststoffmaterial schmilzt und in die Form spritzt, ist ein entscheidender Teil einer Spritzgießmaschine. Die typischen Komponenten sind Zylinder, Heizung, Schnecke oder Kolben, Trichter und Einspritzeinheit.

Vor dem Einfüllen in das Fass wird das Kunststoffmaterial zunächst in den Trichter geleitet und dort aufbewahrt. Die sich bewegende Schnecke oder der Kolben und die Wärme der Heizung schmelzen und homogenisieren den Kunststoff im Zylinder. Beim Vorschieben wird das geschmolzene Kunststoffmaterial durch einen Einlauf durch die Schnecke oder den Kolben in die Form eingespritzt.

Die Aufgabe der Spritzeinheit besteht darin, Temperatur, Druck und Fließgeschwindigkeit des Kunststoffmaterials während des gesamten Spritzgießprozesses präzise zu regulieren. Dadurch wird gewährleistet, dass das Kunststoffmaterial gleichmäßig homogenisiert, korrekt aufgeschmolzen und in die Form eingespritzt wird.

Es ist auch möglich, die Geschwindigkeit, den Druck und das Volumen der Einspritzeinheit zu ändern, was entscheidend ist, wenn Objekte mit komplizierten Geometrien oder engen Toleranzen geformt werden. Abhängig von der genauen Anwendung können sich die Art und Größe der Spritzeinheit ändern, wobei einige Maschinen für die Massenproduktion und andere für das präzise oder kleine Spritzgießen ausgelegt sind.

Die Spritzeinheit ist entscheidend für die Erzeugung hochwertiger Kunststoffartikel und oft eine der wichtigsten Komponenten bei der Definition der Leistung und Fähigkeiten einer Spritzgießmaschine.

Kolbenschneckenmaschine

Eine Spritzgussvorrichtung, eine Kolbenschneckenmaschine, schmilzt und spritzt Kunststoffmaterial in die Form unter Verwendung einer Kolbenschnecke. Aufgrund ihrer Anpassungsfähigkeit, Effektivität und Fähigkeit, hochwertige Kunststoffartikel herzustellen, wird diese Ausrüstung häufig im Spritzgussbereich eingesetzt.

Idealerweise umfasst das Spritzgießen das Schmelzen und Einspritzen thermoplastischer Materialien in eine Form unter Verwendung einer Kolbenschneckenmaschine. Das Kunststoffgranulat wird durch die Hubkolbenschnecke in den Zylinder der Maschine gefördert und aufgeschmolzen, dabei Druck und Hitze.

Nach dem Aufschmelzen wird der Kunststoff mit einer Schnecke unter hohem Druck in die Form gespritzt, um dem fertigen Produkt die gewünschte Form zu geben.

Schneckenvorplastifiziermaschine oder zweistufige Maschine

Die zweistufige Maschine ist eine Spritzgießmaschine, die zwei unabhängige Spritzeinheiten verwendet; eine zum Schmelzen des Kunststoffmaterials und eine andere zum Einspritzen in die Form.

Das Aufschmelzen und Vorbereiten zum Einspritzen des Kunststoffmaterials wird als erste Stufe oder „Plastifizieren“ bezeichnet. In diesem Stadium erzeugt eine sich hin- und herbewegende Schnecke Wärme und Druck, die den Kunststoff schmelzen lassen, während er in die primäre Einspritzeinheit der Maschine zugeführt wird.

Das geschmolzene Kunststoffmaterial wird während der zweiten Stufe, auch „Dosierstufe“ genannt, in die Form gepumpt. Bei diesem Schritt wird der geschmolzene Kunststoff von der primären Spritzeinheit zur sekundären Spritzeinheit transportiert, wo er unter festem Druck in die Form eingespritzt wird.

Große und komplexe Teile werden häufig unter Verwendung von zweistufigen Maschinen hergestellt, da sie eine überlegene Steuerung des Formprozesses bieten und ein genaueres Einspritzen des Kunststoffmaterials in die Form ermöglichen.

Spanneinheiten

Zur Herstellung von Spritzgussteilen werden folgende Schließeinheiten eingesetzt:

Knebelklemmen

Um die beiden Werkzeugteile während des Spritzvorgangs zusammenzuhalten, werden beim Spritzgießen Kniehebelspanner eingesetzt. Die Klemmen erzeugen eine starke Klemmkraft, um sicherzustellen, dass die Form während des Einspritzens des geschmolzenen Kunststoffmaterials geschlossen und korrekt ausgerichtet bleibt.

Kniehebelspanner erhöhen die Schließkraft, die durch ein Verbindungssystem auf die Form übertragen wird. Das Verbindungssystem erzeugt einen mechanischen Vorteil, wenn die Klemme eingerastet ist, wodurch die auf die Form ausgeübte Kraft erhöht wird. Folglich können die Klemmen mit nur einer geringen Eingangskraft viel Kraft aufbringen.

Darüber hinaus werden Kniehebelspanner beim Spritzgießen bevorzugt, da sie eine robuste und zuverlässige Greifkraft bieten, die an die besonderen Anforderungen des Formprozesses angepasst werden kann. Darüber hinaus lassen sie sich schnell ein- und ausrücken und sind einfach zu verwenden, was alles zu einer kürzeren Gesamtzykluszeit für den Formprozess beiträgt.

Hydraulische Spanner

Hydraulische Spanner werden beim Spritzgießen häufig eingesetzt, um die beiden Werkzeughälften während des Spritzvorgangs zusammenzuhalten. Um eine starke Schließkraft auf die Form auszuüben und sie während des Einspritzens des geschmolzenen Kunststoffmaterials sicher geschlossen und ausgerichtet zu halten, verwenden hydraulische Klemmen hydraulischen Druck.

Eine Hydraulikpumpe, Steuerventile und Zylinder bilden das herkömmliche Hydrauliksystem, das in dem Klemmmechanismus verwendet wird. Die Zylinder bewegen bei Aktivierung der Hydraulik die Aufspannplatte oder die Werkzeugaufspannplatte und beaufschlagen dabei das Werkzeug mit Druck.

Hydromechanische Klemmen

Um die beiden Teile der Form während des Spritzgießprojekts zusammenzuhalten, werden beim Spritzgießen hydromechanische Klemmen verwendet, die auch als Kniehebelspanner bezeichnet werden.

Durch die Kombination eines hydraulischen Systems zum Starten des Spannvorgangs und eines mechanischen Kniehebelmechanismus zum Erhöhen und Halten der Spannkraft vereinen hydromechanische Spanner die Vorteile hydraulischer und mechanischer Spannmethoden.

Die Spannkraft wird durch einen Hydraulikzylinder erzeugt, der die Aufspannplatte in Richtung der festen Aufspannplatte bewegt. Ist eine bestimmte Spannkraft erreicht, sperrt der Hydraulikzylinder und der mechanische Kniehebel übernimmt die weitere Spannkraft.