ABS je skratka pre akrylonitrilbutadiénstyrén. Je to typ termoplastického polyméru s tromi hlavnými zložkami (monoméry): akrylonitril, butadién a styrén. Tieto tri monoméry majú rôzne vlastnosti, ktoré sa spájajú a vytvárajú robustný ABS plast, ktorý je odolný voči nárazom.

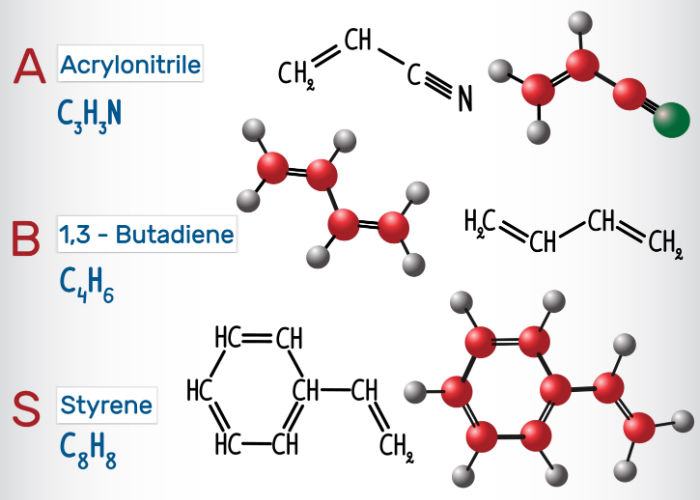

Nižšie sú uvedené ďalšie informácie o monoméroch:

Akrylonitril

Akrylonitril je vyrobený z propylénových a čpavkových zložiek. Plastovému dielu dodáva vysokú chemickú odolnosť, tvrdosť a tepelnú stabilitu.

butadién

Butadién vzniká pri tvorbe etylénu z parných krakovacích jednotiek. Poskytuje rázovú pevnosť a odolnosť voči polyméru.

styrén

Styrén sa vyrába alkyláciou benzénu etylénom za vzniku etylbenzénu dehydrogenovaného na styrén. Ponúka tuhosť, dodatočnú pevnosť, lesklý povrch a je zodpovedný za spracovateľnosť ABS polyméru.

V Moldie ponúkame širokú škálu služieb vstrekovania, vrátane vstrekovania ABS na mieru. Našim zákazníkom garantujeme bezproblémový výrobný proces.

Vlastnosti plastu ABS

Nižšie sú uvedené niektoré vlastnosti materiálu ABS:

Chemická štruktúra ABS: (C₈H8·C4H₆·C33H3N)ₙ

Odolnosť: ABS plast má vysokú chemickú odolnosť, odolnosť voči namáhaniu, teplu a nárazu.

Miera zmrštenia: Jeho miera zmrštenia sa pohybuje medzi 0,5 – 0,7 %.

teplota: Jeho typická teplota je 200-238 °C/392-460,4 °F.

Teplota skvapalňovania: Termoplast sa skvapalní, keď dosiahne 105 °C / 221 °F.

Špecifická hmotnosť: 1.06

Pevnosť v ťahu: 46 MPa (6600 PSI)

Predovšetkým ABS plast ponúka skvelú rovnováhu v sile, odolnosti, elektrických vlastnostiach a ďalších vlastnostiach. Tieto vynikajúce vlastnosti umožnili použitie polyméru na rôzne konštrukčné aplikácie a dizajny produktov.

Proces vstrekovania ABS

Tu je procesný cyklus vstrekovania ABS:

Injekcia: ABS plast vo forme peliet sa roztaví do tekutej formy a potom sa vstrekuje do formy. Čas vstrekovania bude závisieť od použitého vstrekovacieho tlaku, objemu vstreku (množstva vstreknutého materiálu ABS) a vstrekovacieho výkonu.

Chladenie: Roztavený plast sa ochladí a stuhne do tvaru formy. Upozorňujeme však, že počas procesu chladenia môže dôjsť k zmršteniu. Preto sa do formy nechá prúdiť viac taveniny, aby sa znížilo množstvo viditeľného zmrštenia formy. Doba chladenia závisí od rôznych termodynamických vlastností plastov a maximálnej hrúbky steny.

Vysunutie: Po dostatočnom ochladení môže byť vychladnutý diel vysunutý z formy cez vyhadzovací systém.

ABS plast je možné vyrobiť pomocou väčšiny štandardných typov strojov. Môže byť vyfukovaný alebo vstrekovaný. Tiež, pretože má nízky bod topenia, asi 200 ° C alebo 392 ° F, môže byť najlepšie spracovaný prostredníctvom 3D tlače na stroji FDM.

Ako renomovaná spoločnosť zaoberajúca sa vstrekovaním používame najnovšie výrobné technológie na výrobu vysoko kvalitných lisovaných dielov a plne uspokojujeme vaše potreby v oblasti lisovania ABS.

Techniky vstrekovania ABS

Tenkostenné diely: Kvôli vysokej viskozite ABS je potrebné zvýšiť vstrekovací tlak pre tenkostenné diely.

Hrubostenné diely: Výroba hrubostenných dielov pomocou štandardných techník môže viesť k potopeniu. Preto sa odporúča kompresné vstrekovanie. Pridáva určité množstvo taveniny do formy na vytvorenie konečného produktu.

Veľké duté časti: Techniky vstrekovania s pomocou plynu alebo vody sú životne dôležité pre výrobu veľkých dutých dielov.

Viac materiálov: Ak máte v úmysle vytvoriť diely z viacerých materiálov, môže byť potrebné prelisovanie alebo vloženie.

Úvahy o spracovaní vstrekovaním ABS

Tu je niekoľko aspektov, ktoré je potrebné zvážiť počas procesu vstrekovania ABS:

Rovnomerná hrúbka steny

Hrúbka steny ABS plastu by mala byť rovnomerná, aby odolala namáhaniu alebo namáhaniu. Výrobca môže posilniť pevnosť implementáciou ďalších rebier alebo polomerov.

Predúprava suchými ABS živicami

ABS plastový materiál má tendenciu absorbovať vlhkosť rýchlosťou medzi 0,21 TP3T – 0,81 TP3T. Absorpcia vlhkosti môže zvýšiť prevádzkové cykly, spotrebu energie a náklady. Prítomnosť vlhkosti môže tiež spôsobiť zakalenie vylisovaných častí. Preto musí váš výrobca ABS živicu pred výrobnou fázou dôkladne vysušiť. To znamená, že pri teplote medzi 80 až 90 °C počas aspoň 2 hodín. Znižuje rýchlosť absorpcie na menej ako 0,11 TP3T.

Veľkosť rádiusu

Čím väčší je polomer, tým menšie je namáhanie plastového materiálu. Napriek tomu môže príliš veľký polomer spôsobiť zmršťovanie plesní. Preto by mal byť pomer polomeru ABS k hrúbke steny aspoň 0,3.

Kontrola teploty vstrekovania ABS

Vystavenie ABS plastu extrémnym teplotám môže spôsobiť tepelný rozklad. To vedie k chemickým a fyzikálnym zmenám vo vstrekovanom lisovanom diele, pretože prerušuje chemické väzby. Preto je dôležité zabezpečiť optimálnu reguláciu teploty medzi 200 – 238 °C / 392 °F – 460,4 °F.

Rýchlosť vstrekovania

Vysoká rýchlosť vstrekovania môže tiež spôsobiť tepelný rozklad, znížiť lesk alebo odfarbiť plastový materiál. Naproti tomu nízka rýchlosť vstrekovania môže viesť k nedostatočnému plneniu formy. Z tohto dôvodu by mal váš výrobca vyvážiť dynamiku, aby zabezpečil efektívne spracovanie a špičkové lisované diely.

Vstrekovací tlak

ABS plast vyžaduje vysoký vstrekovací tlak kvôli svojej viskozite. Avšak nadmerný vstrekovací tlak spôsobuje, že tvarované diely sa k sebe silne prilepia a ich oddelenie môže byť nákladnejšie. Preto musí váš výrobca udržiavať optimálny tlak na vytváranie konečných produktov s vynikajúcou kvalitou.

Podmienky spracovania ABS plastu

Nižšie sú uvedené niektoré podmienky spracovania, ktorým treba porozumieť:

Tlak vstrekovania: Vstrekovací tlak by mal byť medzi 50 – 100 MPa.

Spätný tlak: Zatiaľ čo vysoký protitlak umožňuje rovnomerné miešanie, môže tiež spôsobiť opotrebovanie. Preto sa odporúča udržiavať protitlak 5 barov.

Dizajn brány a vetracieho otvoru: Dizajn brány a vetracieho otvoru musí byť navrhnutý efektívne. Medzi parametre, ktoré je potrebné starostlivo preskúmať, patrí dĺžka brány (menej ako 1 mm), šírka vetracieho otvoru (4-6 mm), hrúbka (0,025-0,05 mm) a priemer kanála (3 mm).

Bod topenia: Odporúčaná teplota topenia sa pohybuje medzi 200 až 280 °C.

Výhody a nevýhody vstrekovania ABS

Tu sú niektoré výhody a nevýhody ABS plastu:

Výhody

Recyklovateľnosť: ABS plast je možné niekoľkokrát recyklovať a roztaviť bez straty fyzikálnych vlastností.

Silný a odolný: Ako už bolo uvedené, ABS plast sa nedegraduje. Zostáva húževnatý aj pri nízkych teplotách. Na rozdiel od iných termosetových plastových materiálov sa ABS plast počas zahrievania, chladenia alebo opätovného zahrievania nespaľuje ani nedegraduje. Preto môžu byť vystavené viac ako jednorazovému ohrevu. Roztopia sa na kvapalinu, a preto sa dajú ľahko vstrekovať.

Úspora energie: Stroje používané na vstrekovanie ABS sú energeticky úsporné. Tým sa znižuje spotreba energie a tiež sa skracuje celková doba spracovania. Vo všeobecnosti tvarovanie plastov ABS zlepšuje účinnosť pri výrobe termoplastov.

Reprodukovateľnosť: Proces vstrekovania ABS umožňuje vytvárať komplexné produkty pre komplexné použitie. Regulované vstrekovanie a ďalšie doplnkové techniky umožňujú reprodukovateľnosť výsledkov a výrobu vysokokvalitných dielov. Okrem toho ABS odolá extrémnym teplotám a zachová si svoje pôvodné fyzikálne vlastnosti.

Flexibilita: ABS plast je flexibilná živica s neuveriteľnými integračnými schopnosťami. Táto všestrannosť umožňuje spracovanie širokého spektra komponentov pre rôzne priemyselné odvetvia.

Vysoká rozmerová stabilita a nízka miera zmrštenia: Preto je vhodný na výrobu ľahkých a pevných komponentov.

Vysoká produktivita: Lisovanie plastov ABS je vysoko efektívna výrobná technológia, ktorá umožňuje veľkoobjemovú výrobu s malým zásahom človeka.

Nevýhody

Citlivé na UV žiarenie: Nepretržité vystavenie ultrafialovému (UV) svetlu môže spôsobiť degradáciu.

Nízka odolnosť proti únave: Pri konzistentnom vysokom zaťažení sa môže zhoršiť.

Aplikácie vstrekovania ABS

Vo všeobecnosti by ste mali zvážiť ABS plast, ak požadovaný produkt vyžaduje tuhosť a odolnosť a mal by byť ľahký. Napríklad je veľmi populárny na výrobu hudobných nástrojov, domácich spotrebičov, počítačových dielov a iných komponentov. Nižšie sú uvedené ďalšie relevantné aplikácie pre rôzne priemyselné odvetvia:

Stavebný priemysel: Používa sa hlavne v stavebnom priemysle na výrobu rúr a tvaroviek, pretože je to plast s vysokou odolnosťou proti nárazu.

Automobilový priemysel: Používa sa ako alternatíva ku kovu, najmä pre časti, ktoré by mali byť ľahké. To zahŕňa časti bezpečnostných pásov, prístrojové dosky, obloženie stĺpikov, rukoväte a komponenty palubnej dosky.

Elektrotechnický priemysel: Používa sa v elektrotechnickom priemysle na výrobu elektronických komponentov, ako sú počítačové klávesnice a kryty pre elektrické náradie.

Komerčné aplikácie: Vstrekovanie ABS sa bežne používa na vytváranie dielov používaných doma. To zahŕňa ovládacie panely, vysávače, chladničky a kuchynské roboty.

Aj keď je ABS vhodný plast na vstrekovanie, v procese vstrekovania plastov ABS sa môžu vyskytnúť nasledujúce bežné problémy:

Značky umývadla: Vyskytujú sa, keď sa termoplastický materiál v štádiu chladenia nerovnomerne zmršťuje. Môžu sa tiež vytvoriť, keď výrobcovia aplikujú nadmerné teplo alebo nedostatočný vstrekovací tlak. Našťastie tomu môžu výrobcovia zabrániť použitím vysokého tlaku vrát a zabezpečením jednotnosti pri navrhovaní vonkajších stien.

Deformovanie: Stáva sa to v prípade nerovnomerného chladenia, čo spôsobuje skreslenie. Okrem toho môže dôjsť k deformácii, keď sa materiál vysunie skoro pred dostatočným ochladením. Našťastie sa tomu dá zabrániť použitím rovnomerne rozmiestnených chladiacich kanálov.

Viskozita: Viskozita ABS plastu sa zvyšuje so zvyšujúcou sa teplotou. Preto by sa teplota taveniny mala udržiavať v optimálnom rozsahu, aby sa zabezpečilo dokonalé vstrekovanie lisovaných ABS dielov.

Okrem toho ABS plast nemusí byť ideálny pre vonkajšie aplikácie, pretože nie je odolný voči nepriazni počasia a slnečnému žiareniu. Napriek tomu pomocou výplňových materiálov a prísad môžete zvýšiť jeho pevnosť a odolnosť voči ultrafialovým (UV) lúčom. Príkladmi plniacich materiálov sú vlákna z nehrdzavejúcej ocele, nylon a akryl.