Introducere în turnarea policarbonatului

Turnarea din policarbonat este o tehnică pe care o puteți folosi pentru a crea articole cu o combinație precisă de duritate, claritate și rezistență la impact excelente. Acest material, policarbonatul, este un termoplastic amorf celebru pe scară largă pentru proprietățile sale remarcabile.

Ceea ce face ca policarbonatul să iasă în evidență

Să dezvăluim ce face acest material atât de special.

Policarbonatul este o formă de polimer termoplastic care este remarcat pentru a fi excepțional rigid și ușoară. Deseori denumit prin abrevierea sa „PC”, policarbonatul are câteva proprietăți dezirabile care îl fac util pentru diverse aplicații.

Din punct de vedere chimic, acest plastic constă din grupări carbonatice legate între inele aromatice de-a lungul lanțului polimeric. Această structură chimică conferă policarbonatului rezistența și rigiditatea sa. Este amorf și transparent, permițând luminii să treacă ușor. Cu toate acestea, policarbonatul este foarte rezistent la impact și poate rezista la o forță semnificativă fără a se rupe sau crăpa.

Producția de policarbonat începe cu reacția dintre bisfenol A (BPA) și fosgen pentru a forma coloana vertebrală a polimerului. În funcție de utilizarea sa finală, acesta poate fi apoi format în foi solide sau turnat în diferite forme.

În timpul turnării, policarbonatul poate fi modelat în dvs forma dorită păstrându-i totodată proprietăți mecanice precum rezistența la încovoiere și la impact. Materialul este rezistent la caldura, ceea ce îi sporește durabilitatea și îl face potrivit pentru produse supuse la temperaturi ridicate.

Mai mult, optică claritate Acest plastic este asemănător cu transparența, creând părți care sunt atât puternice, cât și clare. Aceste caracteristici îl fac o alegere remarcabilă pentru o varietate de aplicații, inclusiv componente auto, electronice de larg consum și echipamente de siguranță.

Proiectarea și Ingineria matrițelor

Înainte de a vă aventura în turnarea policarbonatului, veți descoperi că proiectarea și ingineria matrițelor sunt un factor critic în obținerea unor piese de înaltă calitate și consistente. Acest proces încapsulează o serie de considerații tehnice, de la selectarea materialelor potrivite până la utilizarea software-ului avansat pentru proiectarea de precizie.

Selectarea materialului matriței

Alegerea ta de material de matriță influențează direct calitatea și ciclul de viață al produselor dumneavoastră din policarbonat. Oțelurile pentru scule sunt utilizate în mod obișnuit datorită durabilității și rezistenței la uzură. Când alegeți, luați în considerare:

- Conductivitate termică: Afectează rata de răcire și timpul ciclului.

- Duritate: Determină rezistența la defecte de suprafață și abraziune.

Inginerie de precizie pentru matrite

Realizarea toleranță strânsă este primordial în ingineria matriței. Prelucrarea de precizie asigură că matrițele îndeplinesc specificațiile exacte necesare pentru forma și dimensiunea dorite a pieselor dumneavoastră. Ințelege asta:

- Toleranțe: Afectează potrivirea și funcționarea pieselor dvs. asamblate.

- Dimensiunile pieselor: De la minut la mare, toate depind de precizia matrițelor dumneavoastră.

Tratamente de suprafață și finisare

Tratarea suprafeței matrițelor este esențială pentru a îmbunătăți proprietățile de eliberare și pentru a reduce defectele de suprafață. Opțiunile de finisare pe care le veți întâlni includ:

- Lustruire: Rezultă o suprafață netedă, lucioasă.

- Texturare: Oferă o suprafață mată sau modelată, care poate fi funcțională sau estetică.

Aerisire și plasare porți

Corect aerisire si amplasarea portii sunt cruciale în prevenirea defectelor și asigurarea debit optim a rășinilor termoplastice. Ține minte:

- Aerisirea: Permite aerului să iasă din cavitatea matriței pentru a preveni defectele de aer prins.

- Locațiile porților: Influențează fluxul rășinii și poate afecta aspectul și integritatea piesei.

Software de proiectare CAD și matrițe

Utilizarea CAD (Computer-Aided Design) și a software-ului specializat de proiectare a matrițelor facilitează proces de fabricație permițându-vă să:

- Conduce analiza fluxului: Preziceți și îmbunătățiți distribuția rășinii în matriță.

- Vizualizați locațiile porților și formele pieselor: Ajută la abordarea provocărilor potențiale de producție înainte de prelucrare.

În călătoria dumneavoastră de turnare a policarbonatului, aceste complexități în proiectarea și ingineria matrițelor modelează călătoria de la materia primă la produsul finit, oferind un model clar pentru succes.

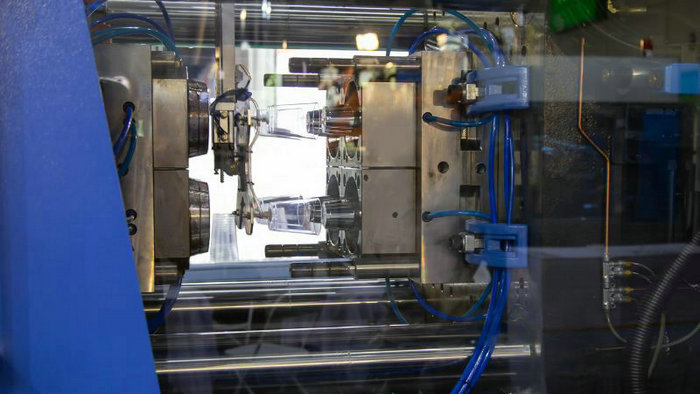

Tehnica procesului de turnare prin injecție cu policarbonat

Piesele din policarbonat produse prin turnare prin injecție au calități impresionante precum rezistența la impact și la căldură. Cu toate acestea, prelucrarea policarbonatului poate fi complexă, deoarece unele variante prezintă debite scăzute de topire.

La turnarea policarbonatului, controlul parametrilor procesului este crucial pentru calitatea produsului final. Să ne aprofundăm în specific pentru a ne asigura că obții cele mai bune rezultate.

Pregătiți policarbonatul

- Clasele comune de policarbonat includ uz general, căldură ridicată, stabilizat UV și ignifug. Rășina PC trebuie uscată înainte de turnare la un conținut de umiditate sub 0,02% pentru a preveni defectele.

- Uscarea se face de obicei la 120°C timp de 2-4 ore.

Cum să setați mașina de turnat prin injecție

- Forța de prindere ar trebui să fie de 0,7-0,8 tone pe inch pătrat din zona proiectată a părții.

- Dimensiunea mașinii ar trebui să fie de 1,5-2 ori greutatea părții.

- Șurubul ar trebui să aibă un raport L/D de cel puțin 15:1, în mod ideal 20:1, cu un inel de control și tranziție treptată.

- Deschiderea duzei trebuie să fie puțin mai mică decât dimensiunea porții.

Pregătirea mucegaiului

- Mucegaiul trebuie curățat și acoperit cu un agent de îndepărtare pentru a facilita evacuarea pieselor.

- Orificiile de ventilație trebuie să fie libere pentru a permite aerului să scape atunci când matrița este umplută.

- Canalele de răcire trebuie optimizate pentru o răcire uniformă și timpi de ciclu redusi.

Setări de proces

- Temperatura de topire: 280-320°C in functie de grad.

- Temperatura matriței: 70-120°C. Mai mare pentru un finisaj mai bun al suprafeței și o tensiune mai mică.

- Presiune de injectare: Cât mai mare posibil, de obicei 850-1400 bar. Ajută la umplerea rapidă a mucegaiului.

- Viteza de injectare: Mai lent pentru porțile mici/de margine, mai rapid în caz contrar.

- Presiune de ambalare: Cât mai scăzut posibil pentru a minimiza stresul rezidual.

Proceduri post-formare

- Piesele din plastic sunt evacuate atunci când sunt suficient de răcite pentru a face față solicitărilor de deformare.

- Urmele de poartă sunt îndepărtate prin tăiere.

- Recoacerea la 120-130°C timp de 30 de minute – 1 oră poate ameliora tensiunile reziduale.

- Verificările dimensionale și inspecțiile vizuale sunt efectuate pentru a asigura calitatea pieselor.

Detalii mecanism de evacuare

The ejectie procesul trebuie controlat cu atenție pentru a evita deteriorarea pieselor turnate din policarbonat solidificat.

- Știfturi ejector: Asigurați-vă că știfturile sunt poziționate pentru a distribui uniform forțele de ejectare.

- Viteza de evacuare: Reglați viteza pentru a preveni lipirea sau deformarea pieselor.

Acordând atenție acestor specificități tehnice, veți fi mai bine echipat pentru a gestiona procesul complex de turnare prin injecție a policarbonatului.

Tehnici avansate în turnarea prin injecție a plasticului policarbonat

În călătoria dvs. de a stăpâni turnarea policarbonatului, veți descoperi că tehnicile avansate pot fi esențiale în îmbunătățirea rezistenței, esteticii și funcționalității. Haideți să explorăm modul în care aceste metode inovatoare vă pot îmbunătăți produsele.

Turnare prin injecție-compresie

În turnarea prin injecție-compresie, policarbonatul este mai întâi injectat într-o matriță ușor deschisă și apoi comprimat în continuare, îmbunătățind uniformitatea produsului. Această metodă combină principiile de turnare prin injecție și turnare prin compresie, asigurând stres redus în timp ce se obțin componente mai subțiri și mai precise.

Turnare prin injecție cu asistență cu gaz și apă

Turnare prin injecție cu gaz introduce azot gazos în cavitatea matriței după injectare, creând canale interne și reducând utilizarea materialului fără a compromite integritatea structurală. Pe de altă parte, turnare prin injecție cu apă obține rezultate similare cu apa, îmbunătățind procesul de răcire și timpul ciclului.

- Avantaje:

- Reducerea greutății

- Forță crescută

- Timpi de ciclu mai rapid

Multi-material și turnare co-injecție

Trecând pe turnare multimaterial (bicomponent)., puteți turna policarbonat cu diferite materiale într-un singur ciclu pentru structuri compozite. Turnare co-injecție, un subset al acestei tehnici, implică injectarea a doi polimeri diferiți într-o matriță, unul după altul, pentru a crea o piesă cu proprietăți stratificate.

- Compoziţia piesei compozite:

- Material de bază: De obicei, materialul mai ieftin sau mai puțin robust.

- Material de piele: de obicei, materialul mai durabil care suprafață piesa.

Fiecare metodă joacă un rol esențial în adaptarea componentelor dumneavoastră din policarbonat pentru a îndeplini cerințele specifice – de la aspecte structurale până la caracteristici estetice. Folosind aceste tehnici avansate, produsele dumneavoastră din policarbonat nu numai că vor îndeplini, dar vor depăși așteptările chiar și ale celor mai dificile aplicații.

Sustenabilitate și impact asupra mediului

Pe măsură ce explorați lumea policarbonatului, este esențial să înțelegeți nu numai aplicațiile sale practice, ci și impactul pe care producția și ciclul său de viață îl au asupra mediului. În această secțiune, vom arunca o privire mai atentă asupra modului în care reciclarea și eficiența proceselor sale de producție contribuie la durabilitate.

Reciclarea și reutilizarea policarbonatului

Natura robustă a policarbonatului permite utilizarea acestuia în diverse produse, de la lentile pentru ochelari până la sticlă antiglonț. Cu toate acestea, când aceste articole ajung la sfârșitul ciclului de viață, reciclare și reutilizare policarbonatul devine primordial pentru a reduce deșeurile de mediu. Din fericire, policarbonatul poate fi reciclat mecanic pentru a-și reduce amprenta ecologică. Procesul presupune:

- Măcinare: Produsele din policarbonat sunt măcinate în bucăți mai mici.

- Curatenie: Contaminanții sunt îndepărtați pentru a se pregăti pentru reintegrare.

- Topire: Resturile curate de policarbonat sunt încălzite rapid și transformate în produse noi sau foi de policarbonat.

Prin transformarea deșeurilor de policarbonat în granule prin extrudare, acesta poate fi adăugat la alte produse din plastic, extinzându-și eficient utilitatea și prevenind poluarea.

Eficiența energetică în producție

Pentru a spori sustenabilitatea, este esențial să ne concentrăm asupra eficienta energetica de producere a policarbonatului. Procesul de fabricație implică de obicei încălzire rapidă și control precis pentru a produce foi sau produse din policarbonat de înaltă calitate. Pentru a economisi energie, au fost implementate progrese care:

- Optimizați procesele: Reglați fin parametrii de producție pentru a minimiza risipa de energie.

- Încorporează tehnologia verde: Utilizarea echipamentelor de economisire a energiei și a surselor de energie regenerabilă atunci când este posibil.

Acest efort de îmbunătățire continuă urmărește reducerea consumului general de energie și a amprentei de carbon asociate cu producția de policarbonat. Prin prioritizarea acestor practici, puteți lua parte la inițiative mai ecologice din industrie.

întrebări frecvente

Ce temperaturi sunt necesare pentru turnarea prin injecție de policarbonat?

Pentru succesul turnării prin injecție, controlul temperaturii este foarte important. Policarbonatul necesită de obicei temperaturi cuprinse între -40°C/-40°F și 120°C/248°F. Acești parametri asigură că policarbonatul își menține rezistența și stabilitatea în timpul procesului.

Care sunt problemele comune în turnarea prin injecție cu policarbonat și cum pot fi rezolvate?

Problemele comune includ deformarea, barbotarea și umplerea slabă. Rezolvați-le prin optimizarea cerințelor de ventilație, controlând parametrii procesului și menținând grosimea uniformă a peretelui.

Care este procesul de formare a foilor de policarbonat?

Formarea draperiei implică încălzirea foii de policarbonat la o temperatură flexibilă, apoi draperii-o peste o matriță pentru a obține forma dorită. Răcirea acestuia păstrează forma.

Care sunt pașii implicați în prelucrarea materialelor din policarbonat?

Prelucrarea policarbonatului constă în încălzirea materialului la temperatura recomandată, injectarea lui în matrițe, răcirea acestuia pentru a se solidifica și apoi ejectarea pieselor turnate prin injecție finale.

Care este metodologia de termoformare a policarbonatului?

Policarbonatul de termoformare include încălzirea foii până la punctul său de înmuiere, întinderea acesteia peste o matriță și apoi răcirea ei pentru a forma un produs finit rigid, de formă.

Care sunt dezavantajele turnării prin injecție cu policarbonat?

Vâscozitatea mai mare a policarbonatului duce la cicluri de turnare mai lente, presiuni de turnare mai mari și nevoia de matrițe mai robuste care pot afecta costul turnării prin injecție. Managementul defectelor este, de asemenea, mai critic.