Введение в формование поликарбоната

Литье из поликарбоната — это метод, который можно использовать для изготовления изделий с точным сочетанием превосходной прочности, прозрачности и ударопрочности. Этот материал, поликарбонат, является аморфный термопласт широко известен своими замечательными свойствами.

Что выделяет поликарбонат

Давайте разберемся, что делает этот материал таким особенным.

Поликарбонат — это форма термопластичного полимера, известная своей исключительной жесткий и легкий. Поликарбонат, который часто называют аббревиатурой «ПК», обладает несколькими полезными свойствами, которые делают его полезным для различных применений.

Химически этот пластик состоит из карбонатных групп, связанных между ароматическими кольцами вдоль полимерной цепи. Эта химическая структура придает поликарбонату прочность и жесткость. Он аморфен и прозрачен, что позволяет свету легко проходить сквозь него. Тем не менее, поликарбонат обладает высокой ударопрочностью и может выдерживать значительные нагрузки, не ломаясь и не растрескиваясь.

Производство поликарбоната начинается с реакции бисфенола А (БФА) и фосгена с образованием основной цепи полимера. В зависимости от конечного использования его можно затем формовать в твердые листы или придавать ему различные формы.

В процессе формования поликарбонату можно придать нужную форму. желаемая форма сохраняя при этом свою механические свойства такие как прочность на изгиб и удар. Материал термостойкие, что повышает его долговечность и делает его пригодным для продуктов, подвергающихся воздействию высоких температур.

Более того, оптический ясность Этот пластик сродни прозрачности, создавая одновременно прочные и четкие детали. Эти характеристики делают его отличным выбором для различных применений, включая автомобильные компоненты, бытовую электронику и оборудование для обеспечения безопасности.

Проектирование и проектирование пресс-форм

Прежде чем приступить к формованию поликарбоната, вы обнаружите, что проектирование и разработка форм являются решающим фактором в получении высококачественных и стабильных деталей. Этот процесс включает в себя целый ряд технических вопросов: от выбора правильных материалов до использования современного программного обеспечения для точного проектирования.

Выбор материала пресс-формы

Ваш выбор материал пресс-формы напрямую влияет на качество и жизненный цикл ваших изделий из поликарбоната. Инструментальные стали широко используются из-за их долговечности и устойчивости к износу. При выборе учитывайте:

- Теплопроводность: Влияет на скорость охлаждения и время цикла.

- Твердость: Определяет устойчивость к поверхностным дефектам и истиранию.

Точное машиностроение для пресс-форм

Достижение жесткая толерантность имеет первостепенное значение в разработке пресс-форм. Точная механическая обработка гарантирует, что формы будут соответствовать точным характеристикам, необходимым для желаемой формы и размера ваших деталей. Понять это:

- Допуски: Влияет на посадку и функционирование собранных деталей.

- Размеры деталей: все зависит от точности ваших форм.

Обработка поверхности и отделка

Обработка поверхности форм необходима для улучшения антиадгезионных свойств и уменьшения поверхностных дефектов. Варианты отделки, с которыми вы столкнетесь, включают:

- Полировка: В результате получается гладкая, блестящая поверхность.

- Текстурирование: Обеспечивает матовую или узорчатую поверхность, которая может быть функциональной или эстетичной.

Размещение вентиляции и ворот

Правильный установка вентиляции и ворот имеют решающее значение для предотвращения дефектов и обеспечения оптимальный поток термопластичных смол. Иметь ввиду:

- вентиляция: Позволяет воздуху выходить из полости формы, чтобы предотвратить появление дефектов, связанных с воздухом.

- Расположение ворот: Влияет на текучесть смолы и может повлиять на внешний вид и целостность детали.

Программное обеспечение САПР и проектирования пресс-форм

Использование CAD (системы автоматизированного проектирования) и специализированного программного обеспечения для проектирования пресс-форм облегчает производственный процесс позволяя вам:

- Руководить анализ потока: Прогнозирование и улучшение распределения смолы по форме.

- Визуализируйте расположение ворот и формы деталей: Помогает решить потенциальные производственные проблемы перед оснасткой.

На вашем пути к формованию поликарбоната эти тонкости проектирования и изготовления форм определяют путь от сырья до готового продукта, обеспечивая четкий план достижения успеха.

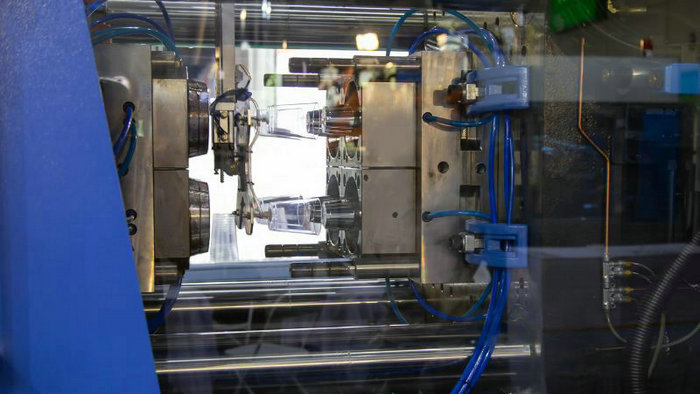

Техника процесса литья поликарбоната под давлением

Детали из поликарбоната, изготовленные методом литья под давлением, обладают впечатляющими качествами, такими как ударопрочность и термостойкость. Тем не менее, обработка поликарбоната может быть сложной, поскольку некоторые варианты имеют низкую скорость течения расплава.

При формовании поликарбоната контроль параметров процесса имеет решающее значение для качества конечного продукта. Давайте углубимся в особенности, чтобы обеспечить вам наилучшие результаты.

Подготовьте поликарбонат

- Распространенные сорта поликарбоната включают поликарбонат общего назначения, жаропрочный, устойчивый к ультрафиолетовому излучению и огнестойкий. Поликарбонат необходимо высушить перед формованием до содержания влаги ниже 0,02%, чтобы предотвратить появление дефектов.

- Сушку обычно проводят при температуре 120°C в течение 2-4 часов.

Как настроить термопластавтомат

- Усилие зажима должно составлять 0,7-0,8 тонны на квадратный дюйм площади выступающей детали.

- Размер станка должен быть в 1,5-2 раза больше веса детали.

- Винт должен иметь соотношение L/D не менее 15:1, в идеале 20:1, с стопорным кольцом и плавным переходом.

- Отверстие сопла должно быть немного меньше размера затвора.

Подготовка формы

- Пресс-форму необходимо очистить и покрыть разделительным составом для облегчения извлечения детали.

- Вентиляционные отверстия должны быть прозрачными, чтобы воздух мог выходить при заполнении формы.

- Каналы охлаждения должны быть оптимизированы для равномерного охлаждения и сокращения времени цикла.

Настройки процесса

- Температура плавления: 280-320°С в зависимости от марки.

- Температура формы: 70-120°С. Чем выше значение, тем лучше качество поверхности и меньше напряжение.

- Давление впрыска: Максимально высокое, обычно 850–1400 бар. Помогает быстро заполнить форму.

- Скорость впрыска: Медленнее для маленьких/краевых ворот, в противном случае быстрее.

- Давление упаковки: Как можно ниже, чтобы минимизировать остаточное напряжение.

Постформовочные процедуры

- Пластиковые детали выбрасываются, когда они достаточно остынут, чтобы выдержать нагрузки при извлечении из формы.

- Следы от ворот удаляются обрезкой.

- Отжиг при 120-130°С в течение 30 мин – 1 часа позволяет снять остаточные напряжения.

- Для обеспечения качества детали проводятся проверки размеров и визуальные осмотры.

Детали механизма выброса

The выброс Процесс необходимо тщательно контролировать, чтобы не повредить отформованные детали из затвердевшего поликарбоната.

- Выталкиватели: Убедитесь, что штифты расположены таким образом, чтобы равномерно распределить силы выталкивания.

- Скорость выброса: Отрегулируйте скорость, чтобы предотвратить прилипание или деформацию детали.

Обращая внимание на эти технические особенности, вы будете лучше подготовлены к выполнению сложного процесса литья поликарбоната под давлением.

Передовые методы литья пластмасс под давлением из поликарбоната

На своем пути к освоению формования поликарбоната вы обнаружите, что передовые методы могут иметь решающее значение для повышения прочности, эстетики и функциональности. Давайте рассмотрим, как эти инновационные методы могут улучшить ваши продукты.

Литье под давлением

При литье под давлением поликарбонат сначала впрыскивается в слегка открытую форму, а затем дополнительно сжимается, что повышает однородность продукта. Этот метод сочетает в себе принципы литье под давлением и компрессионное формование, обеспечивая снижение напряжения при получении более тонких и точных компонентов.

Литье под давлением с газом и водой

Литье под давлением с газом вводит газообразный азот в полость формы после впрыска, создавая внутренние каналы и сокращая расход материала без ущерба для структурной целостности. С другой стороны, литье под давлением с использованием воды достигает аналогичных результатов с водой, улучшая процесс охлаждения и время цикла.

- Преимущества:

- Уменьшение веса

- Повышенная прочность

- Более быстрое время цикла

Мультиматериальное и совместное литье под давлением

Переходим к многоматериальное (двухкомпонентное) формование, вы можете формовать поликарбонат из разных материалов за один цикл для композитных конструкций. Совместное литье под давлением, разновидность этой техники, включает в себя впрыскивание двух разных полимеров в одну форму, один за другим, для создания детали со слоистыми свойствами.

- Композитная композиция деталей:

- Основной материал: обычно более дешевый или менее прочный материал.

- Материал оболочки: обычно более прочный материал, из которого изготовлена поверхность детали.

Каждый метод играет решающую роль в адаптации поликарбонатных компонентов к конкретным требованиям – от структурных аспектов до эстетических характеристик. Используя эти передовые технологии, ваши изделия из поликарбоната не только оправдают, но и превзойдут ожидания даже самых сложных применений.

Устойчивое развитие и воздействие на окружающую среду

Изучая мир поликарбоната, важно понимать не только его практическое применение, но и влияние, которое его производство и жизненный цикл оказывают на окружающую среду. В этом разделе мы более подробно рассмотрим, как переработка отходов и эффективность производственных процессов способствуют устойчивому развитию.

Переработка и повторное использование поликарбоната

Прочность поликарбоната позволяет использовать его в различных изделиях, от линз для очков до пуленепробиваемого стекла. Однако когда эти элементы достигают конца своего жизненного цикла, переработка и повторное использование поликарбонат становится первостепенным для сокращения отходов в окружающую среду. К счастью, поликарбонат можно подвергнуть механической переработке, чтобы уменьшить его экологический след. Процесс включает в себя:

- Шлифование: Изделия из поликарбоната измельчаются на более мелкие кусочки.

- Очистка: Загрязнения удаляются для подготовки к реинтеграции.

- плавление: Чистые отходы поликарбоната быстро нагреваются и перерабатываются в новые изделия или листы поликарбоната.

Преобразуя отходы поликарбоната в гранулы посредством экструзии, их можно добавлять в другие пластиковые изделия, эффективно расширяя их полезность и предотвращая загрязнение.

Энергоэффективность в производстве

Для повышения устойчивости крайне важно сосредоточиться на энергоэффективность производства поликарбоната. Производственный процесс обычно включает в себя быстрый нагрев и точный контроль для производства высококачественных листов или изделий из поликарбоната. Для экономии энергии были реализованы следующие усовершенствования:

- Оптимизировать процессы: Точная настройка производственных параметров для минимизации потерь энергии.

- Внедрение зеленых технологий: Использование энергосберегающего оборудования и возобновляемых источников энергии, когда это возможно.

Эти постоянные усилия по совершенствованию направлены на сокращение общего потребления энергии и выбросов углекислого газа, связанных с производством поликарбоната. Отдавая приоритет этим практикам, вы можете принять участие в более экологически чистых инициативах в отрасли.

Часто задаваемые вопросы

Какие температуры необходимы для литья поликарбоната под давлением?

Для успешного литья под давлением очень важен контроль температуры. Поликарбонат обычно требует температур в диапазоне от -40°C/-40°F до 120°C/248°F. Эти параметры гарантируют, что поликарбонат сохранит свою прочность и стабильность во время процесса.

Каковы распространенные проблемы при литье поликарбоната под давлением и как их можно решить?

Общие проблемы включают деформацию, пузырение и плохое наполнение. Решите эти проблемы, оптимизируя требования к вентиляции, контролируя параметры процесса и поддерживая одинаковую толщину стенок.

Каков процесс формирования драпировки листов поликарбоната?

Формование драпировки включает нагрев листа поликарбоната до податливой температуры, а затем наложение его на форму для достижения желаемой формы. Охлаждение сохраняет форму.

Каковы этапы обработки поликарбонатных материалов?

Обработка поликарбоната состоит из нагрева материала до рекомендованной температуры, его заливки в формы, охлаждения до затвердевания и последующего извлечения готовых деталей, отлитых под давлением.

Какова методология термоформования поликарбоната?

Термоформование поликарбоната включает нагрев листа до точки размягчения, растягивание его по форме, а затем охлаждение для формирования готового изделия жесткой формы.

Каковы недостатки литья поликарбоната под давлением?

Более высокая вязкость поликарбоната приводит к более медленным циклам формования, более высокому давлению формования и необходимости в более прочных формах, что может повлиять на стоимость литья под давлением. Управление дефектами также является более важным.