Introdução à Moldagem de Policarbonato

A moldagem de policarbonato é uma técnica que você pode empregar para fabricar itens com uma combinação precisa de excelente tenacidade, clareza e resistência ao impacto. Este material, o policarbonato, é um termoplástico amorfo amplamente celebrado por suas propriedades notáveis.

O que faz o policarbonato se destacar

Vamos analisar o que torna este material tão especial.

O policarbonato é uma forma de polímero termoplástico conhecido por ser excepcionalmente rígido e leve. Frequentemente referido pela abreviatura “PC”, o policarbonato possui várias propriedades desejáveis que o tornam útil para diversas aplicações.

Quimicamente, este plástico consiste em grupos carbonato ligados entre anéis aromáticos ao longo da cadeia polimérica. Esta estrutura química confere ao policarbonato sua resistência e rigidez. É amorfo e transparente, permitindo a passagem fácil da luz. No entanto, o policarbonato é altamente resistente a impactos e pode suportar forças significativas sem quebrar ou rachar.

A produção de policarbonato começa com a reação do bisfenol A (BPA) e do fosgênio para formar a estrutura do polímero. Dependendo da sua utilização final, pode então ser formado em folhas sólidas ou moldado em vários formatos.

Durante a moldagem, o policarbonato pode ser moldado em seu forma desejada preservando ao mesmo tempo a sua propriedades mecânicas como resistência à flexão e ao impacto. O material é resistente ao calor, o que aumenta sua durabilidade e o torna adequado para produtos submetidos a altas temperaturas.

Além disso, a óptica clareza deste plástico é semelhante à transparência, criando peças que são fortes e transparentes. Essas características o tornam uma excelente escolha para uma variedade de aplicações, incluindo componentes automotivos, eletrônicos de consumo e equipamentos de segurança.

Design e Engenharia de Moldes

Antes de se aventurar na moldagem de policarbonato, você descobrirá que o design e a engenharia dos moldes são um fator crítico para obter peças consistentes e de alta qualidade. Este processo engloba uma série de considerações técnicas, desde a seleção dos materiais certos até a utilização de software avançado para projetos de precisão.

Seleção de material de molde

Sua escolha de material de molde influencia diretamente a qualidade e o ciclo de vida dos seus produtos de policarbonato. Os aços ferramenta são comumente usados devido à sua durabilidade e resistência ao desgaste. Ao escolher, considere:

- Condutividade térmica: Afeta a taxa de resfriamento e o tempo de ciclo.

- Dureza: Determina a resistência a defeitos superficiais e abrasão.

Engenharia de Precisão para Moldes

Alcançando tolerância apertada é fundamental na engenharia de moldes. A usinagem de precisão garante que os moldes atendam às especificações exatas necessárias para o formato e tamanho desejados de suas peças. Entenda que:

- Tolerâncias: Afeta o ajuste e a função das peças montadas.

- Tamanhos de peças: Variando de minuto a grande, tudo depende da precisão de seus moldes.

Tratamentos e Acabamentos de Superfície

O tratamento superficial dos moldes é essencial para melhorar as propriedades de desmoldagem e reduzir defeitos superficiais. As opções de acabamento que você encontrará incluem:

- Polimento: resulta em uma superfície lisa e brilhante.

- Texturização: Proporciona uma superfície fosca ou padronizada, que pode ser funcional ou estética.

Ventilação e colocação do portão

Apropriado ventilação e colocação do portão são cruciais para prevenir defeitos e garantir fluxo ideal das resinas termoplásticas. Tenha em mente:

- ventilação: Permite que o ar escape da cavidade do molde para evitar defeitos de ar preso.

- Locais dos portões: influencia o fluxo da resina e pode afetar a aparência e a integridade da peça.

Software CAD e design de moldes

A utilização de CAD (Computer-Aided Design) e software especializado em design de moldes facilita a processo de manufatura permitindo que você:

- Conduta análise de fluxo: Preveja e melhore a distribuição da resina em todo o molde.

- Visualizar localizações de portas e formatos de peças: Ajuda a enfrentar possíveis desafios de fabricação antes da ferramenta.

Em sua jornada de moldagem de policarbonato, essas complexidades no projeto e na engenharia dos moldes moldam a jornada desde a matéria-prima até o produto acabado, fornecendo um plano claro para o sucesso.

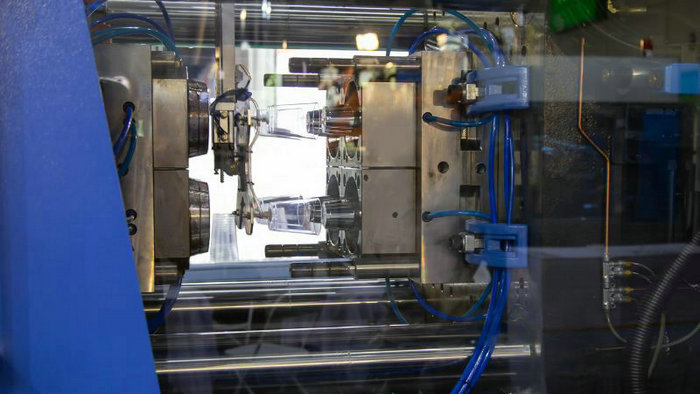

Técnica do Processo de Moldagem por Injeção de Policarbonato

As peças de policarbonato produzidas por moldagem por injeção possuem qualidades impressionantes, como resistência ao impacto e ao calor. No entanto, o processamento do policarbonato pode ser complexo, pois algumas variantes apresentam baixas taxas de fluidez.

Na moldagem de policarbonato, o controle dos parâmetros do processo é fundamental para a qualidade do seu produto final. Vamos nos aprofundar nos detalhes para garantir que você obtenha os melhores resultados.

Prepare o policarbonato

- Os graus comuns de policarbonato incluem uso geral, alto calor, estabilizado contra UV e retardador de chama. A resina de PC deve ser seca antes da moldagem até um teor de umidade abaixo de 0,02% para evitar defeitos.

- A secagem é normalmente feita a 120°C durante 2-4 horas.

Como configurar a máquina de moldagem por injeção

- A força de fixação deve ser de 0,7 a 0,8 toneladas por polegada quadrada da área projetada da peça.

- O tamanho da máquina deve ser de 1,5 a 2 vezes o peso da peça.

- O parafuso deve ter uma relação L/D de pelo menos 15:1, idealmente 20:1, com anel de retenção e transição gradual.

- A abertura do bico deve ser ligeiramente menor que o tamanho da comporta.

Preparação de molde

- O molde deve ser limpo e revestido com um agente desmoldante para facilitar a ejeção da peça.

- As aberturas de ventilação devem estar desobstruídas para permitir que o ar escape quando o molde estiver cheio.

- Os canais de resfriamento devem ser otimizados para resfriamento uniforme e tempos de ciclo reduzidos.

Configurações de processo

- Temperatura de fusão: 280-320°C dependendo do grau.

- Temperatura do molde: 70-120°C. Maior para melhor acabamento superficial e menor tensão.

- Pressão de injeção: O mais alto possível, normalmente 850-1400 bar. Ajuda a preencher o molde rapidamente.

- Velocidade de injeção: Mais lento para portões pequenos/de borda, mais rápido caso contrário.

- Pressão de embalagem: O mais baixo possível para minimizar a tensão residual.

Procedimentos Pós-Moldagem

- As peças plásticas são ejetadas quando estão suficientemente frias para suportar as tensões de desmoldagem.

- As marcas do portão são removidas através do corte.

- Recozimento a 120-130°C por 30 minutos – 1 hora pode aliviar tensões residuais.

- Verificações dimensionais e inspeções visuais são realizadas para garantir a qualidade da peça.

Detalhes do mecanismo de ejeção

o ejeção o processo deve ser cuidadosamente controlado para evitar danos às peças moldadas em policarbonato solidificado.

- Pinos Ejetores: Certifique-se de que os pinos estejam posicionados para distribuir uniformemente as forças de ejeção.

- Velocidade de ejeção: Ajuste a velocidade para evitar que as peças fiquem presas ou deformadas.

Ao prestar atenção a essas especificações técnicas, você estará mais bem equipado para lidar com o complexo processo de moldagem por injeção de policarbonato.

Técnicas Avançadas em Moldagem por Injeção de Plástico Policarbonato

Em sua jornada para dominar a moldagem de policarbonato, você descobrirá que técnicas avançadas podem ser fundamentais para melhorar a resistência, a estética e a funcionalidade. Vamos explorar como esses métodos inovadores podem elevar seus produtos.

Moldagem por injeção-compressão

Na moldagem por injeção-compressão, o policarbonato é primeiro injetado em um molde ligeiramente aberto e depois comprimido, melhorando a uniformidade do produto. Este método combina os princípios de moldagem por injeção e moldagem por compressão, garantindo tensão reduzida e ao mesmo tempo obtendo componentes mais finos e precisos.

Moldagem por injeção assistida por gás e assistida por água

Moldagem por injeção assistida por gás introduz gás nitrogênio na cavidade do molde após a injeção, criando canais internos e reduzindo o uso de material sem comprometer a integridade estrutural. Por outro lado, moldagem por injeção assistida por água alcança resultados semelhantes com água, melhorando o processo de resfriamento e o tempo de ciclo.

- Vantagens:

- Redução de peso

- Maior força

- Tempos de ciclo mais rápidos

Moldagem por multimateriais e co-injeção

Seguindo para moldagem multimaterial (dois componentes), você pode moldar policarbonato com diferentes materiais em um único ciclo para estruturas compostas. Moldagem por co-injeção, um subconjunto desta técnica, envolve a injeção de dois polímeros distintos em um molde, um após o outro, para criar uma peça com propriedades de camadas.

- Composição de peças compostas:

- Material do núcleo: Geralmente o material mais barato ou menos robusto.

- Material da pele: Normalmente, o material mais durável que reveste a peça.

Cada método desempenha um papel crítico na adaptação de seus componentes de policarbonato para atender a requisitos específicos – desde aspectos estruturais até características estéticas. Usando essas técnicas avançadas, seus produtos de policarbonato não apenas atenderão, mas também superarão as expectativas até mesmo das aplicações mais desafiadoras.

Sustentabilidade e Impacto Ambiental

Ao explorar o mundo do policarbonato, é essencial compreender não apenas as suas aplicações práticas, mas também o impacto que a sua produção e ciclo de vida têm no ambiente. Nesta seção, veremos mais de perto como a reciclagem e a eficiência de seus processos produtivos contribuem para a sustentabilidade.

Reciclagem e Reutilização de Policarbonato

A natureza robusta do policarbonato permite seu uso em diversos produtos, desde lentes para óculos até vidros à prova de balas. No entanto, quando esses itens chegam ao fim do seu ciclo de vida, reciclagem e reutilização o policarbonato torna-se fundamental para reduzir o desperdício ambiental. Felizmente, o policarbonato pode ser reciclado mecanicamente para diminuir a sua pegada ecológica. O processo envolve:

- Esmerilhamento: Os produtos de policarbonato são triturados em pedaços menores.

- Limpeza: Os contaminantes são removidos para preparar a reintegração.

- Derretendo: As sobras de policarbonato limpas são rapidamente aquecidas e remodeladas em novos produtos ou folhas de policarbonato.

Ao converter resíduos de policarbonato em grânulos por extrusão, ele pode ser adicionado a outros produtos plásticos, ampliando efetivamente sua utilidade e evitando a poluição.

Eficiência Energética na Produção

Para aumentar a sustentabilidade, é crucial focar no eficiência energética de produção de policarbonato. O processo de fabricação normalmente envolve aquecimento rápido e controle preciso para produzir folhas ou produtos de policarbonato de alta qualidade. Para economizar energia, foram implementados avanços que:

- Otimize processos: Ajuste fino dos parâmetros de produção para minimizar o desperdício de energia.

- Incorporar tecnologia verde: Utilizar equipamentos de poupança de energia e fontes de energia renováveis sempre que possível.

Este esforço de melhoria contínua visa reduzir o consumo global de energia e a pegada de carbono associada à produção de policarbonato. Ao priorizar essas práticas, você pode participar de iniciativas mais ecológicas no setor.

perguntas frequentes

Quais temperaturas são necessárias para moldagem por injeção de policarbonato?

Para uma moldagem por injeção bem-sucedida, o controle da temperatura é muito importante. O policarbonato normalmente requer temperaturas que variam de -40°C/-40°F a 120°C/248°F. Esses parâmetros garantem que o policarbonato mantenha sua resistência e estabilidade durante o processo.

Quais são os problemas comuns na moldagem por injeção de policarbonato e como podem ser resolvidos?

Problemas comuns incluem empenamento, bolhas e enchimento deficiente. Aborde essas questões otimizando os requisitos de ventilação, controlando os parâmetros do processo e mantendo a espessura uniforme da parede.

Qual é o processo para formar folhas de policarbonato?

A formação do drapeado envolve aquecer a folha de policarbonato a uma temperatura flexível e, em seguida, colocá-la sobre um molde para obter o formato desejado. Resfriá-lo preserva a forma.

Quais são as etapas envolvidas no processamento de materiais de policarbonato?

O processamento do policarbonato consiste em aquecer o material até a temperatura recomendada, injetá-lo em moldes, resfriá-lo para solidificar e, em seguida, ejetar as peças finais moldadas por injeção.

Qual é a metodologia para termoformagem de policarbonato?

A termoformagem de policarbonato inclui aquecer a folha até seu ponto de amolecimento, esticá-la sobre um molde e, em seguida, resfriá-la para formar um produto acabado rígido e moldado.

Quais são as desvantagens da moldagem por injeção de policarbonato?

A maior viscosidade do policarbonato leva a ciclos de moldagem mais lentos, pressões de moldagem mais altas e à necessidade de moldes mais robustos, o que pode impactar o custo da moldagem por injeção. O gerenciamento de defeitos também é mais crítico.