Литье кремния — это производственный процесс, в котором для создания форм используется жидкий силиконовый каучук. Силиконовую резину заливают в мастер-форму или шаблон, а затем отверждают, образуя силиконовую форму.

Силиконовые формы обеспечивают большие объемы производства и длительный срок службы по сравнению с другими материалами форм, такими как гипс или дерево. Их часто используют для отливки ювелирных изделий, прототипов, стоматологических форм, предметов со спецэффектами и многого другого.

Эта статья предоставит вам общее представление о процессе формования кремния.

Почему стоит выбрать силикон

Во-первых, силикон обладает замечательными сопротивление характеристики. Он может выдерживать экстремальные температуры, как горячие, так и холодные, сохраняя свою форму и функциональность. Это делает его идеальным для применений, требующих, чтобы материалы работали в суровых условиях.

С точки зрения стабильностьСиликон практически не изменяется при воздействии различных факторов окружающей среды, таких как ультрафиолетовые лучи, влага и озон. В ваших проектах вы можете ожидать, что это свойство будет способствовать долговечности конечного продукта.

Вы заметите, что силикон невероятно гибкий, что позволяет придавать ему замысловатые и сложные формы. Его предел прочности и эластичность делают его идеальным материалом для использования в различных отраслях промышленности. Детали из силикона могут растягиваться и сгибаться, не ломаясь, что делает их пригодными для широкого спектра применений.

Долговечность Это еще один ключевой аспект силикона. Он устойчив к износу, гарантируя, что ваш конечный продукт сохранит свое качество с течением времени. Способность силикона противостоять сжатию и сохранять свои эксплуатационные характеристики даже при постоянном использовании делает его надежным материалом.

Что касается прозрачностьСиликон пропускает свет через свою прозрачную форму, что делает его отличным вариантом, когда визуальные элементы имеют решающее значение или если продукт необходимо проверить на наличие загрязнений или дефектов.

Наконец, силикон биосовместимый материал, а значит, он нетоксичен и не вызывает никаких побочных реакций при контакте с организмом человека. Это свойство делает его популярным выбором для медицинских применений.

Что такое процесс формования кремния

Одним из широко используемых методов является литье под давлением жидкости (LIM). LIM предполагает впрыскивание жидкого силиконового каучука (LSR) в форму, где он быстро затвердевает и принимает желаемую форму. Этот метод известен своей точностью и эффективностью, что делает его пригодным для производства сложных деталей в больших объемах.

Другой распространенный метод — литье под давлением. Подобно литью жидкости под давлением, этот процесс включает плавление силикона и впрыскивание его в форму. Температура и давление формы тщательно контролируются, что обеспечивает равномерное затвердевание силикона и сохранение желаемой формы. Как только деталь остынет, ее извлекают с помощью выталкивателя.

Компрессионное формование Это более старый, но все еще актуальный метод формования силиконов. Он включает в себя помещение заранее отмеренного количества силикона в форму, которая затем сжимается под воздействием высокой температуры и давления. Хотя этот процесс медленнее, чем литье под давлением, он экономически эффективен при производстве небольших объемов.

Трансферное формование Это еще одна технология, используемая для производства силиконовых деталей. В этом процессе материал предварительно нагревается в отдельной камере, а затем попадает в полость формы, где он затвердевает и принимает форму. Трансферное формование – подходящий вариант для умеренно сложных конструкций и небольших объемов производства.

Реакционное литье под давлением (RIM) — метод, сочетающий в себе элементы литья под давлением и химических реакций. В этом процессе два или более реактивных компонента смешиваются, впрыскиваются в форму и оставляются для отверждения. RIM особенно хорошо подходит для обработки больших и легких деталей сложной геометрии.

Окончательно, переформовка относится к процессу формования одного материала поверх другого. В случае силикона этот процесс позволяет создавать детали из нескольких материалов с разными свойствами (например, мягкие и твердые области), улучшая общую функциональность и эстетику конечного продукта.

Типичные кремниевые материалы и компоненты

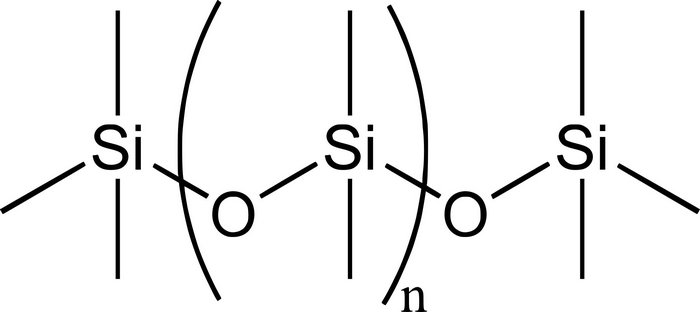

Когда дело доходит до силиконового формования, выбранный вами материал играет жизненно важную роль в конечном продукте. Силикон — универсальный и прочный материал, который выпускается в различных формах, включая жидкий силикон и жидкий силиконовый каучук (LSR). В этом разделе будут рассмотрены различные компоненты и типы силиконовых материалов, используемых в процессах формования.

Жидкая силиконовая резина (LSR) является популярным выбором для проектов формования, поскольку сочетает в себе преимущества как термореактивных, так и термопластичных материалов. Это эластомер, обладающий широким диапазоном твердости, превосходной долговечностью и устойчивостью к воздействию окружающей среды и механическим воздействиям. При приготовлении LSR вам необходимо смешать два компонента — части A и B — оба жидкие, но только одна часть содержит катализатор — в соотношении 1:1, чтобы получить конечную смесь. Вязкость этого материала делает его идеальным для легкого заполнения сложных полостей пресс-форм.

Помимо LSR, вы также можете работать с Резина высокой консистенции (HCR), более твердый силиконовый материал, который обычно поставляется в виде листов или рулонов, которые необходимо вулканизировать или нагреть для получения конечного продукта. HCR требует другого подхода к формованию, такого как компрессионное формование или трансферное формование. Хотя HCR не так универсален, как LSR, он также обеспечивает превосходную долговечность и устойчивость к различным условиям.

Чтобы персонализировать силиконовый материал, вы можете добавить различные добавки изменить его свойства:

- Наполнители – Улучшите механические свойства силикона, такие как прочность на растяжение и разрыв.

- Пигменты – Придайте силикону определенный цвет в соответствии с вашими требованиями к дизайну.

- Специальные добавки – Улучшите огнестойкость, устойчивость к ультрафиолетовому излучению или даже сделайте силикон проводящим.

При выборе силикона для формования важно учитывать твердость материала, которая измеряется в твердомере. Твердость силикона может влиять на то, как он взаимодействует с формой и влияет на конечный продукт. Обычно силиконовые материалы имеют разные уровни твердости: меньшие цифры указывают на более мягкий и гибкий материал. Некоторые общие значения твердости силиконовых форм включают:

- Мягкий: от 10 А до 30 А

- Средний: от 31А до 50А

- Жесткий: от 51А до 70А.

Оборудование для процесса литья кремния

В этом разделе мы познакомим вас с важным оборудованием, с которым вы столкнетесь в процессе литья кремния под давлением, что сделает вашу работу более эффективной и результативной.

Прежде всего, вам понадобится машина для литья под давлением. Эта машина является основным компонентом процесса и отвечает за впрыск жидкого силиконового материала в полость формы. Машина состоит из сопло который направляет материальный поток и поршень который проталкивает силикон в форму.

Помимо литьевой машины, статический миксер Это еще один важный элемент оборудования. Миксер обеспечивает точное и однородное смешивание жидкого силиконового материала перед впрыском в форму. Поддерживая надлежащую последовательность и однородность, вы можете обеспечить высококачественные и повторяемые результаты готовой продукции.

Вот список необходимого оборудования для процесса литья силикона:

- Машина для литья под давлением

- Сопло

- Поршень

- Статический миксер

- Пресс-релиз

- Полость формы

- Миксеры

- Контейнер

Перед началом процесса рекомендуется применить пресс-форма агент в полость формы. Антиадгезив для формы помогает предотвратить прилипание силиконового материала к поверхности формы и способствует более плавному отделению готовой детали. Этот шаг имеет решающее значение для сохранения целостности вашей формы и обеспечения наилучшего качества поверхности ваших деталей.

Для достижения оптимальных результатов важно правильно подобрать контейнер для хранения жидкого силиконового материала. Контейнеры должны быть спроектированы таким образом, чтобы вмещать конкретный продукт и выдерживать тепло и давление, возникающие во время процесса, без деформации и выделения каких-либо загрязнений.

Особенности процесса литья кремния

Во-первых, очень важно нагреть силикон при температуре, подходящей для процесса отверждения, обычно от -65° до 400° по Цельсию. Правильное отверждение помогает достичь желаемых свойств, таких как форма, твердость, эластичность и цвет конечного продукта. Помните, что для успешного процесса формования необходима соответствующая температура отверждения.

The давление Применение в процессе формования зависит от типа используемого силикона и требований конечного продукта. Поддержание правильного давления гарантирует, что силикон правильно заполнит полости формы и предотвратит образование пустот или пузырьков воздуха.

The охлаждение Фаза не менее важна, поскольку она позволяет конечному продукту затвердеть и принять окончательную форму. Время охлаждения в первую очередь зависит от размера, формы и конкретных требований детали.

Еще одна вещь, которую следует учитывать, это точность вашего конечного продукта. Силиконовое формование позволяет производить детали с высокой точностью и отличным качеством поверхности. Чтобы обеспечить это, вам необходимо использовать соответствующие формы и специальное оборудование, такое как миксеры и инжекторы.

Вот список некоторых важных компонентов в процессе формования силикона:

- Миксеры: Обеспечивает равномерное смешивание материалов перед их заливкой в форму.

- Инжектор: Он играет ключевую роль в впрыскивании силиконового материала в форму при правильном давлении и температуре.

- Формование: метод, используемый для герметизации электрических компонентов или добавления к детали мягкого на ощупь слоя.

- Зачистка/Мигание: Чтобы удалить излишки силиконового материала с готовой детали.

- Выброс: Осторожно извлеките готовую деталь из формы, убедившись, что деталь не повреждена.

В настоящее время технология 3D-печати уже внедрила процессы аддитивного производства в области литья силикона, еще больше расширив ее возможности.

Роль температуры

Температура играет решающую роль в конечном качестве и свойствах готового продукта.

Во-первых, для достижения желаемых результатов важно контролировать температуру плавления. Все компании, занимающиеся литьем пластмасс под давлением, должны внимательно следить и контролировать температуру расплава на протяжении всего процесса. Даже если ваши машины для литья под давлением имеют заранее заданную температуру плавления, вам следует внимательно следить за всем процессом. Это помогает гарантировать, что ваша силиконовая форма сохранит свое качество и долговечность.

Теперь поговорим о температуре формы. Это еще одна область, где температура оказывает существенное влияние на конечный продукт. В идеале процесс формования должен выполняться при оптимально низкой температуре, чтобы силикон сохранял свои свойства, такие как термостойкость и гибкость. Такой баланс температур позволяет производить гибкие и долговечные детали, а также сводит к минимуму колебания веса деталей.

Кроме того, жидкий силиконовый каучук (LSR) известен своей способностью сохранять первоначальную форму даже при воздействии экстремально высоких и низких температур. Высокая остаточная деформация отличает LSR от других эластомерных полимеров, что делает его популярным выбором для применений, требующих устойчивости к широкому диапазону температур.

Безопасность и контакт

Ношение надлежащего защитного снаряжения такие как перчатки, защитные очки и маска, могут помочь защитить вас от любых потенциальных опасностей. Вот несколько ключевых моментов, которые следует учитывать в отношении безопасности и контакта при работе с силиконовыми формами:

- Перчатки: Ношение перчаток поможет предотвратить прямой контакт кожи с незастывшим силиконом, который иногда может вызвать раздражение. Выбирайте перчатки из таких материалов, как нитрил или латекс, поскольку они обеспечивают химическую стойкость и защиту.

- Защита глаз: Защитные очки или защитные очки помогут предотвратить случайное попадание брызг неотвержденного силикона в глаза во время процесса формования.

- Вентиляция: При работе с силиконом убедитесь, что у вас есть достаточная вентиляция, так как некоторые составы могут выделять пары в процессе отверждения. Хорошо проветриваемое помещение может снизить концентрацию этих паров, что сделает вашу работу более безопасной.

Преимущества силиконового литья

Во-первых, силиконовый молдинг известен своими универсальность. Вы можете использовать его для создания сложных, детализированных фигур, даже со сложной геометрией. Такая гибкость позволяет работать над широким спектром проектов: от прототипирования до массового производства.

Еще одним большим преимуществом силиконового литья является то, что он производит прочный части и компоненты. Материал выдерживает температуру от -90°C до 250°C, а также обладает превосходной термостойкостью и огнестойкостью. Это делает его идеальным выбором, когда вам нужны предметы, способные выдерживать суровые условия.

Одним из ключевых аспектов этого процесса является его способность предлагать высокая точность. При литье силикона, особенно при литье под давлением жидкости, используется материал низкой вязкости, который точно заполняет форму, захватывая мельчайшие детали. В результате получаются высококачественные детали с точными размерами, соответствующие вашим спецификациям.

С точки зрения прототипирование, силиконовый молдинг-отличный выбор. Этот процесс обеспечивает быстрое производство, что позволяет создать несколько прототипов за короткий промежуток времени. Прототипирование с помощью силиконового литья также более рентабельно по сравнению с другими методами.

Когда дело доходит до минимизации материальные отходы, выделяется силиконовый молдинг. Этот процесс требует меньше материала, так как полость формы заполняется аккуратно, без лишних отходов. Это поможет вам сэкономить на материалах и снизить общие затраты.

Наконец, силиконовую лепку можно легко автоматизированный. Это приводит к сокращению сроков производства, повышению эффективности и уменьшению количества человеческих ошибок. Автоматизированный процесс позволяет вам сосредоточиться на других важных аспектах вашего проекта, таких как дизайн или последние штрихи.

Литье силикона в различных отраслях: продукция и применение

Литье силикона — универсальный процесс, используемый в различных отраслях промышленности благодаря его долговечности, гибкости и способности производить высокоточные компоненты. В этом разделе мы рассмотрим, как формование из силикона служит различным секторам, затрагивая его применение в медицине, аэрокосмической отрасли, автомобилестроении, строительстве, пищевой промышленности, электронике, здравоохранении, энергетике и производственных технологиях.

Медицина и здравоохранение: В этих отраслях биосовместимость и стерилизуемость процесса формования силикона пригодятся при создании медицинских устройств и оборудования. Силиконовые детали можно найти в протезах, имплантатах и таких инструментах, как катетеры и респираторные маски. Его настраиваемые свойства позволяют производителям регулировать твердость и эластичность для комфорта пациента.

Аэрокосмическая и автомобильная промышленность: Компоненты из силиконовой резины, изготовленные методом литья, имеют решающее значение в этих отраслях из-за их устойчивости к экстремальным температурам и условиям окружающей среды. В аэрокосмической отрасли их используют для изготовления прокладок, уплотнений и разъемов. В автомобильной промышленности силиконовые детали используются в компонентах двигателей, электрических системах и освещении.

Строительство и энергетика: Силиконовый молдинг заслужил свое место в строительстве и энергетике благодаря своей атмосферостойкости и изоляционным свойствам. Вы увидите силиконовые уплотнения, прокладки и изоляционные материалы, используемые в зданиях, солнечных батареях и ветряных турбинах. Эти компоненты обеспечивают структурную стабильность и долговечность в различных погодных условиях.

Еда и электроника: Пищевая промышленность извлекает выгоду из способности силиконового формования создавать безопасные для пищевых продуктов и легко чистящиеся предметы, такие как противни, формы и посуда. В секторе электроники силиконовая резина изолирует и защищает чувствительные компоненты от влаги, пыли и колебаний температуры. Обычное использование включает корпуса, клавиатуры и разъемы.

Технология производства: Формование силикона вносит значительный вклад в другие производственные технологии благодаря своей адаптируемости, способности создавать сложные конструкции и быстрым срокам производства. Такая универсальность позволяет производителям из различных секторов эффективно производить широкий ассортимент продукции.

Часто задаваемые вопросы

Каковы различные типы процессов формования силикона?

Существует несколько типов процессов формования силикона, включая литье под давлением, компрессионное формование, трансферное формование и формование жидкого силиконового каучука (LSR). Каждый метод различается по процессу изготовления форм, материалам и способам применения. Важно выбрать процесс, который лучше всего соответствует требованиям вашего проекта.

Как работает формовка из жидкой силиконовой резины?

Формование жидкого силиконового каучука (LSR) включает впрыскивание двухкомпонентного жидкого состава в форму. Соединение нагревается и отверждается внутри формы, превращаясь в твердый резиноподобный материал. Литье LSR особенно полезно при создании гибких, прочных и термостойких деталей. Он широко используется в производстве медицинского оборудования, автомобильных компонентов и потребительских товаров.

В чем разница между литьем под давлением и прессованием?

Литье под давлением включает впрыскивание силиконового материала в закрытую форму под высоким давлением, тогда как компрессионное формование основано на приложении давления и тепла к силиконовому материалу, помещенному в открытую форму. После заполнения формы ее закрывают, и материал отверждается. Как правило, литье под давлением позволяет производить более сложные детали и сокращает время производства, в то время как компрессионное формование проще и экономичнее для небольших проектов.

Как работает машина для литья силикона под давлением?

Машина для литья силикона под давлением работает путем плавления силиконового материала, а затем впрыска его в форму через сопло и систему направляющих. Он использует высокое давление, чтобы нагнетать материал в полость формы, гарантируя, что силикон примет желаемую форму. Как только материал затвердевает и охлаждается, форму открывают и готовую деталь извлекают.

Какие факторы определяют цену машины для литья силикона под давлением?

Цена машины для литья силикона зависит от различных факторов, таких как тоннаж (усилие зажима), размер машины, ее особенности и общее качество сборки. Кроме того, роль в определении цены играют торговая марка и послепродажное обслуживание, предоставляемое производителем.

Где я могу найти услуги по формованию силикона рядом со мной?

Чтобы найти ближайшие к вам услуги по формованию силикона, попробуйте выполнить поиск в Интернете. Такие веб-сайты, как Google Maps и Yelp, могут помочь вам найти компании, предлагающие эти специализированные услуги. Кроме того, вы также можете посетить соответствующие отраслевые форумы и попросить рекомендации. Изучая и сравнивая различные услуги, вы сможете лучше выбрать лучшего поставщика для своего проекта.