Компрессионное формование и литье под давлением — два наиболее распространенных производственных процесса, используемых для производства пластиковых деталей в больших масштабах. Хотя оба метода включают формование пластика в форме под воздействием тепла и давления, существуют некоторые ключевые различия в том, как работает каждый метод.

Понимание различий между компрессионным и литьевым формованием важно для производителей, чтобы определить, какой подход лучше всего подходит для конкретного применения. Однако специфика процессов может сбить с толку даже тех, кто знаком с производством пластмасс.

Целью этой статьи является предоставление четкого обзора сходств и различий между компрессионным формованием и литьем под давлением. Мы разберем основные этапы каждой техники и их различия. Также будут рассмотрены такие факторы, как пригодность конструкции детали, время цикла, отходы материала и экономическая эффективность.

Обзор литья под давлением и компрессионного формования

Понимание литья под давлением

Литье под давлением — это метод производства, который включает нагрев материала, обычно термопласта, и впрыскивание его в закрытую форму через бункер и шнек. Материал остывает и затвердевает, принимая нужную форму. Литье под давлением имеет ряд преимуществ, таких как:

- Пригодность для сложных деталей: хорошо подходит для деталей со сложными деталями и сложной формой.

- Высокая автоматизация: Этот процесс обычно не требует постоянного контроля со стороны человека.

- Быстрые сроки изготовления: Время цикла литья под давлением короче, чем у компрессионного формования.

Однако литье под давлением имеет свои недостатки, в том числе высокие первоначальные затраты на оснастку и сложность изготовления очень крупных деталей.

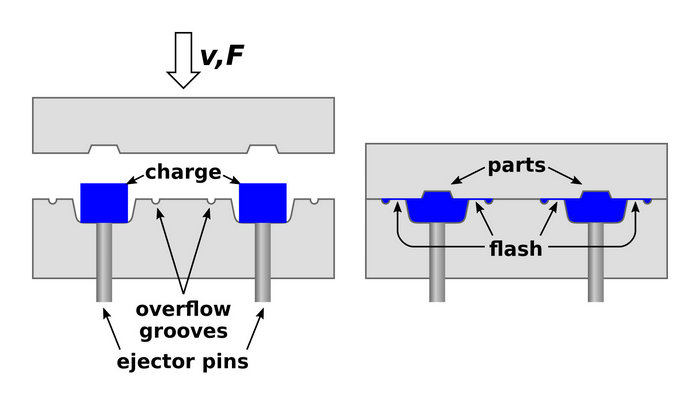

Определение компрессионного формования

Компрессионное формование — это производственный процесс, при котором предварительно нагретый материал, обычно термореактивный пластик, помещается в полость формы. Затем форму закрывают и прикладывают давление, чтобы заставить материал принять форму формы. Этот процесс хорошо подходит для простых геометрических форм и больших панелей. Однако он имеет некоторые ограничения, в том числе:

- Ограничено более простыми конструкциями: Компрессионное формование — не лучший выбор для сложных деталей или сложной геометрии.

- Более низкие темпы производства: Время цикла больше по сравнению с литьем под давлением.

- Трудоёмкость: Размещение материала часто требует большего ручного труда.

Основные различия между прессованием и литьем под давлением:

- Компрессионное формование обычно используется для более крупных и простых деталей, таких как прокладки. Инъекция лучше подходит для небольших, сложных и высокоточных деталей.

- Компрессионное формование требует меньших затрат на оснастку, но более медленного времени цикла. Литье под давлением имеет более быстрый цикл и лучше подходит для изготовления высококачественных деталей, что делает его популярным выбором для многих отраслей промышленности.

- Литье под давлением обеспечивает более высокую точность размеров и постоянство.

Таким образом, компрессионное формование является отличным выбором для более простых деталей с панелями большего размера, тогда как литьевое формование лучше подходит для более сложных и детализированных компонентов. Хотя оба процесса полезны и универсальны, понимание конкретных требований вашего проекта поможет вам выбрать лучший метод для ваших нужд.

Существенные соображения

Выбор материала для компрессионного формования

При компрессионном формовании используется термореактивный материал. материалы, которые обладают превосходной прочностью, стабильностью размеров и устойчивостью к высоким температурам. Некоторые часто используемые материалы для компрессионного формования включают в себя:

- Массовый формовочный компаунд (BMC): Смесь полиэфирной смолы, стекловолокна и минеральных наполнителей, обеспечивающая механическую прочность и стабильность размеров. Он обычно используется в автомобильной, электротехнической и потребительской продукции.

- Листовой формовочный компаунд (SMC): Подобно BMC, SMC состоит из термореактивной смолы в сочетании со стекловолокном. SMC имеет более высокое соотношение прочности к весу и подходит для более крупных компонентов, таких как детали автомобильного кузова и компоненты аэрокосмической промышленности.

- Диаллилфталат (ДАФ): Термореактивный пластик, обладающий превосходными электроизоляционными свойствами, DAP часто используется в электрических компонентах и распределительных устройствах.

- Фенолы и виниловые эфиры: Эти материалы обладают высокой устойчивостью к химическим веществам и нагреву. Фенольные смолы часто используются в электрических компонентах, а виниловые эфиры находят применение в коррозионностойких изделиях.

Использование материалов при литье под давлением

С другой стороны, часто используется литье под давлением. термопласт материалы, которые можно расплавить и использовать повторно. Ниже приведены некоторые популярные термопласты, используемые при литье под давлением:

- Полиэтилен (ПЭ): Универсальный пластик, используемый в широком спектре применений, таких как упаковка, игрушки и потребительские товары. Его можно найти в различных формах, включая полиэтилен высокой плотности (HDPE) и полиэтилен низкой плотности (LDPE).

- Полипропилен (ПП): Полипропилен, известный своей химической стойкостью, ударной вязкостью и долговечностью, используется в автомобильных деталях, упаковке пищевых продуктов и медицинских приборах.

- Поливинилхлорид (ПВХ): ПВХ, обычно используемый для труб и фитингов, обеспечивает превосходную устойчивость к химическим веществам и атмосферным воздействиям.

- Полистирол (ПС): От одноразовых предметов общественного питания до бытовой техники, PS является часто используемым материалом из-за его низкой стоимости и простоты обработки.

- Нейлон: Нейлон, отличающийся своей прочностью и термостойкостью, используется в таких областях, как автомобильные детали, текстиль и электрические компоненты.

формовочная машина

Машины для компрессионного формования

К основным компонентам пресс-формовочной машины относятся:

- Пресс-форма – обычно изготавливается из стали, алюминия или эпоксидной смолы. Состоит из двух половин, содержащих полость формы.

- Нагревательные плиты. Нагрейте форму, чтобы расплавить пластиковую смолу. Часто с масляным или электрическим нагревом.

- Гидравлический домкрат – применяет высокое давление для закрытия формы и сжатия материала.

- Система эжектора – штифты, втулки, съемники, которые помогают удалить формованную деталь.

Сырье начинается в форме гранул, предварительно нагревается и помещается в полость формы. Пластины закрываются, и прикладывается давление, заставляющее необработанный пластиковый материал принимать форму формы. После охлаждения и отверждения форма открывается и деталь выбрасывается.

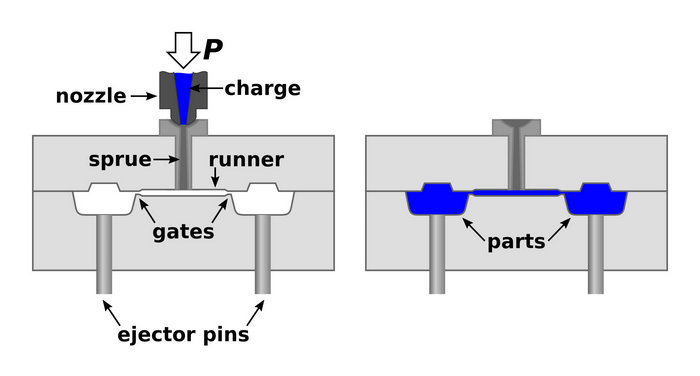

Машины для литья под давлением

К основным компонентам термопластавтомата относятся:

- Бункер – удерживает пластиковые гранулы перед формованием.

- Ствол – содержит возвратно-поступательный шнек, который вращается, расплавляя материал.

- Винт – вращает и перемешивает плавящийся пластик, затем впрыскивает его в форму.

- Зажимной блок – открывает и закрывает половины формы.

- Нагреватели — ленточные нагреватели окружают ствол, чтобы расплавить пластик.

- Гидравлические системы – подайте давление для впрыска и зажима.

- Система выброса: штифты, втулки и съемники помогают извлечь деталь.

Гранулы подаются в бочку из бункера. Когда винт вращается, трение и тепло плавят материал. Затем шнек впрыскивает расплавленный пластик под высоким давлением в полость формы. Материал охлаждается и затвердевает, принимая окончательную форму детали перед выбросом.

Впрыск против сжатия: Процесс формования в деталях

Процесс компрессионного формования

в компрессионное формование В процессе изготовления сырье, обычно предварительно нагретая резина или термореактивный пластик, помещается непосредственно в полость формы. Эта полость имеет форму желаемого конечного продукта и предварительно нагревается, что способствует растеканию и отверждению материала. Затем форму закрывают и прикладывают давление, гарантируя, что материал полностью заполнит полость формы.

Процесс литья под давлением

Литье под давлением, с другой стороны, немного сложнее. Сначала вам нужно будет загрузить сырье, обычно в виде пластиковых гранул, в бункер. Затем материал будет проталкиваться через винт, который нагревает и плавит пластик, переводя его в жидкое состояние.

Далее разжиженный пластик впрыскивается в разогретую полость формы под высоким давлением, полностью заполняя ее. Материал остывает и затвердевает внутри формы, принимая нужную форму. Наконец, форма открывается, и готовое изделие выбрасывается.

Этот процесс идеально подходит для крупносерийного производства, учитывая его потенциал для производства очень детализированных и сложных деталей. Литье под давлением также может обеспечить более высокую производительность по сравнению с литьем под давлением.

Короче говоря, вот краткое сравнение двух процессов:

| Компрессионное формование | Литье под давлением | |

| Размещение сырья | Ручной, в подогреваемой полости формы | Через бункер и шнек в нагретую полость формы. |

| Давление | Применяется при закрытой форме | Высокое давление во время инъекции |

| Нагревать | Предварительно нагретая полость формы и материал | Шнек нагревает материал; нагретая полость формы |

| Детализация Сложность | Подходит для более простых конструкций. | Возможность изготовления сложных деталей и сложной геометрии. |

| Объем производства | Среднеобъемный | Большой объем |

| Трудоемкость | Больше ручного труда для размещения материала | Менее трудоемкий, так как материал подается через бункер и шнек. |

Стоимость оснастки и производства

При рассмотрении компрессионного и литьевого формования для вашего проекта важно понимать разницу в инструментах и производственных затратах. Следующая информация поможет вам лучше понять эти процессы с точки зрения затрат.

Стоимость оснастки

Компрессионное формование: затраты на оснастку для компрессионного формования обычно ниже, чем для литья под давлением. Формы проще в обслуживании и имеют более длительный срок службы. Это делает компрессионное формование жизнеспособным вариантом экономически эффективного производственного процесса, особенно для небольших производственных циклов и более простых конструкций деталей.

Литье под давлением. Затраты на оснастку для литья под давлением могут быть выше из-за сложности форм, для которых часто требуется несколько деталей и систем охлаждения. Однако в долгосрочной перспективе первоначальные инвестиции в качественные инструменты для литья под давлением могут окупиться, особенно если вы планируете крупное производство или вам нужны более сложные детали.

Производственный процесс и затраты

Компрессионное формование: в процессе компрессионного формования предварительно нагретые материалы помещаются в полость формы, которая затем закрывается и подвергается воздействию тепла и давления. Из-за своей трудоемкости этот метод может привести к более высоким затратам на деталь, особенно при небольших объемах производства.

Литье под давлением: Процесс литья под давлением включает впрыскивание расплавленного материала в полость формы под высоким давлением. Преимущество этого процесса заключается в более высокой производительности по сравнению с компрессионным формованием, что может снизить затраты на детали при больших объемах производства. Автоматизированный характер литья под давлением также может привести к повышению консистенции и качества готовых деталей.

Обобщить:

| Компрессионное формование | Литье под давлением | |

| Стоимость оснастки | Ниже, проще в обслуживании | Выше, сложнее |

| Производство | Трудоёмко, медленнее | Автоматизировано, быстрее |

| Экономически эффективным | Меньшие производственные циклы | Большие производственные циклы |

| Сложные детали | Не идеален для сложных деталей. | Подходит для сложных деталей. |

Применение и факторы пригодности

Компрессионное формование применяется в автомобильной, промышленной и потребительской продукции. Это популярный выбор для производства прокладок, уплотнений и других резиновых компонентов.

Литье под давлением также производит автомобильную продукцию. Он создает сложные, высокоточные детали в таких отраслях, как медицина.

Вот краткое изложение:

| Процесс формования | Случаи использования |

| Компрессионное формование | – Автомобильная промышленность: прокладки, уплотнения, резиновые детали. – Медицинские: силиконовые компоненты благодаря биосовместимости. – Промышленность: крупные и прочные детали для тяжелого оборудования. |

| Литье под давлением | – Автомобильная промышленность: пластиковые детали для интерьера, экстерьера, детали двигателя, разъемы. – Медицина: Высокоточные медицинские приборы, расходные материалы, диагностическое оборудование. – Потребительские товары: игрушки, пищевые контейнеры – высокая скорость и эффективность производства. |

Прочность и долговечность компрессионного и литьевого формования

При сравнении компрессионного и литьевого формования важно учитывать прочность и долговечность изготавливаемых деталей. Оба процесса позволяют производить высокопрочные материалы, но определенные факторы влияют на общую прочность.

Вот краткое сравнение обоих процессов относительно прочности и долговечности:

| Компрессионное формование | Литье под давлением | |

| Выбор материала | Уретан, композиты | Пластмассы, металлы |

| Прочность и долговечность | Плотные, прочные детали | Зависит от материала |

| Сложные формы | Ограниченные возможности | Больше гибкости |

Часто задаваемые вопросы

Каковы основные различия между прессованием и литьем под давлением?

При компрессионном формовании заранее отмеренное количество материала помещается в полость формы, которую затем закрывают и сжимают под воздействием тепла и давления для формирования желаемой формы. С другой стороны, литье под давлением включает впрыскивание нагретого разжиженного материала (обычно пластика) в полость формы для создания компонентов и деталей. Хотя литье под давлением, как правило, более автоматизировано и лучше подходит для сложных деталей, компрессионное формование часто используется для более простых геометрических форм и может потребовать большего вмешательства человека.

Как соотносятся затраты на компрессионное и литьевое формование?

Затраты на прессование и литье под давлением могут варьироваться в зависимости от требований конкретного проекта. Компрессионное формование обычно более доступно для изготовления простых компонентов, особенно если учитывать первоначальные затраты на инструменты и оборудование. Однако более высокая автоматизация и эффективность литья под давлением могут обеспечить экономическое преимущество при крупномасштабном производстве или при создании сложных компонентов.

Какие материалы подходят для компрессионного и литьевого формования?

Оба процесса могут обрабатывать различные материалы, включая термопласты, термореактивные пластмассы и эластомеры. Литье под давлением преимущественно используется для термопластов, тогда как прессование обычно используется для термореактивных пластмасс и резиновых материалов. Очень важно выбрать правильный процесс формования, исходя из конкретных свойств материала и требований применения.

В каких отраслях чаще всего используют компрессионное и литьевое формование?

Компрессионное и литьевое формование используются в широком спектре отраслей промышленности, таких как автомобилестроение, аэрокосмическая промышленность, медицина, электроника и производство потребительских товаров. Литье под давлением часто выбирают для производства сложных деталей для электроники и медицинского оборудования. Компрессионное формование обычно используется при создании резиновых компонентов, таких как прокладки или уплотнения, а также при производстве крупных панелей в автомобильной и аэрокосмической промышленности.

Каковы основные преимущества литья под давлением перед прессованием?

Литье под давлением имеет ряд преимуществ перед прессованием. К ним относятся более высокая автоматизация, которая снижает затраты на рабочую силу и необходимость постоянного контроля, повышенную точность и повторяемость при создании сложных компонентов, а также более высокие темпы производства за счет сокращения времени цикла. Это делает литье под давлением предпочтительным выбором для крупносерийного производства и сложных конструкций деталей.

Как различаются продолжительность цикла и производительность при компрессионном и литьевом формовании?

Литье под давлением обычно имеет более короткое время цикла и более высокую производительность по сравнению с литьем под давлением. Это связано с тем, что литье под давлением — это более автоматизированный процесс, позволяющий быстрее впрыскивать, охлаждать и затвердевать материал. С другой стороны, прессование требует времени, чтобы материал был помещен в форму, сжат, нагрет и затем охлажден перед удалением. Следовательно, более медленное время цикла компрессионного формования может привести к снижению общей производительности этого процесса.