Ињекционо преливање, такође познато као бризгање пластике, односи се на велике количине производње пластичних делова. Обично се користи у процесима масовне производње идентичних предмета. Процес обликовања се дешава када се растопљени материјали убризгавају у калуп.

Прилагођавање калупа, које деловима даје различите облике, дешава се током обраде алата. Прилагођавање вам омогућава да креирате онолико делова колико желите у једнаким димензијама и облицима. Ово укључује сложене калупе и дизајне који дозвољавају само ниску толеранцију димензија.

Ако желите да почнете са обликовањем пластике, морате научити цену калупа за ињектирање и како да је смањите пре него што започнете процес обликовања. Срећом, овај чланак вас је покрио. У њему се разматрају трошкови бризгања пластике и различити фактори који на њих утичу, помажући вам да процените просечне трошкове производње.

Како функционише бризгање?

Процес обликовања је прилично једноставан. Почињете креирањем алата за калуп. Можете га направити од метала као што су челик и алуминијум. Међутим, требало би да користите само алуминијумски калуп када производите пластику уске толеранције.

Такође, то није најбоља опција за производњу делова у великој количини јер се брзо троше и имају исподстандардна механичка својства. Челични калупи су најбоља опција за високу производњу јер су издржљиви са бољим механичким својствима.

Следећа ствар је да унесете материјале које ћете користити у жестоку битку и мешати. Када се материјали истопе, убризгајте их у затворени метални алат за калуп. Када се растопљена пластика охлади, поприма облик алата за обликовање. Можете користити спољни регулатор температуре који циркулише уље или воду да бисте смањили време хлађења растопљених делова.

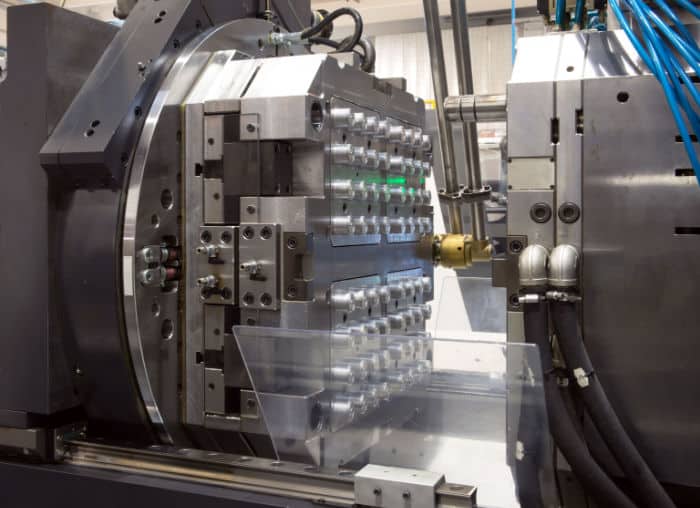

Монтирајте алате за калупе на плоче (калуп за плоче) када се пластични калупи стврдну, омогућавајући иглицама за избацивање да избаце пластичне делове. Следећи корак је да се материјали одвоје и комбинују у калупу са два дела (врста бризгања пластике) да би се омекшао додир калупа за бризгање пластике, произвео их са различитим карактеристикама перформанси, па чак и додао боје.

Можете направити калуп са једним или више шупљина. Када користите калупе са више шупљина, можете изабрати да креирате идентичне или јединствене делове у свим шупљинама. Међутим, калупи са једним и више шупљина захтевају пажљив дизајн и квалитетне материјале.

Уз то, ево неколико разматрања за ваш пројекат бризгања:

- финансије: Ако планирате да почнете са производњом бризгања, требало би да будете добро припремљени у погледу финансија. Улазни трошкови процеса бризгања могу бити смешно високи јер ћете морати да купите калупе и машине.

- Обим производње: Још један важан фактор који треба да узмете у обзир пре него што започнете производњу калупа је број делова које желите да произведете. Ово ће вам помоћи да утврдите да ли ће бризгање бити исплативо или не.

- Фактори дизајна: Дизајн делова које намеравате да произведете учиниће ваш процес бризгања лакшим или изазовнијим. Једноставна геометрија поједностављује процес бризгања. Добар дизајн ће минимизирати оштећења и недостатке током производње.

- Разматрања производње: Такође морате узети у обзир укупно време које ће бити потребно за производњу делова. Минимизирање производње времена помаже. Стога би требало да размислите о коришћењу добро осмишљених алата и машинских калупа за вруће покретање да бисте смањили циклус машине.

Фактори који утичу на трошкове бризгања

Цена бризгања варира од једног до другог бризгања пластике, у зависности од типа, облика и величине калупа. Различити фактори који утичу на цену калупа укључују следеће:

Трошкови опреме

Опрема која вам је потребна за ваш пројекат ће у великој мери утицати на цену бризгања. Постоје мале машине за убризгавање које можете купити за своје покретање. Они су јефтинији и уклопиће се у ваше трошкове подешавања.

Већа опрема је боља за масовну производњу бризгања. Ако испоручујете опрему из иностранства, трошкови калупа за бризгање ће се повећати због трошкова доставе.

Ако нисте у позицији да сносите трошкове калупа за бризгање, можете га препустити стручњацима треће стране са врхунским могућностима бризгања.

Трошкови алата

Још један фактор који ће у великој мери утицати су трошкови алата. За разлику од опреме, производња калупа није једнократна инвестиција. С времена на време морате наставити да градите нову базу калупа што повећава алат и цену калупа.

Трошкови алата варирају од процеса до процеса. Примери ових процеса укључују:

3Д штампа: То је једна од најбржих и најисплативијих метода које можете користити за прављење бризганих делова за бризгање.

Сматра се јефтинијим средством за прављење калупа јер све што вам је потребно за креирање калупа је 3Д штампач. Такође, не морате да ангажујете посебну стручност, смањујући укупне трошкове бризгања.

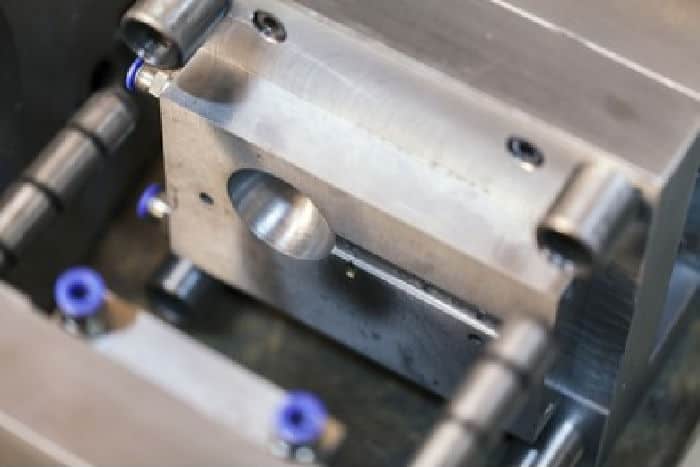

ЦНЦ обрада: ЦНЦ обрада се користи приликом конструисања металних калупа. Метода је ефикасна и производи квалитетне калупе. Међутим, ЦНЦ машине имају краћи век трајања, што значи да ћете с времена на време морати да купујете нове, што повећава цену калупа за бризгање.

Машинска обрада са електричним пражњењем: Можете користити ЕДМ за креирање сложених калупа. Загревањем савија метал до жељеног облика. ЕДМ је веома прецизан, али се може користити само на металима.

Сложеност

Други фактор који одређује цену бризгања је естетика и сложеност дизајна. Сложенији дизајн ће резултирати већим трошковима калупа за бризгање пластике.

Пластична смола

Пластична смола коју користите за бризгање такође ће одредити да ли ћете имати јефтино бризгање или не. Што вам је више потребно, већи је укупни трошак процеса бризгања. Мање смоле смањује цену калупа.

Трошкови рада

Иако је већина процеса аутоматизована, и даље ћете имати трошкове подешавања, рада и поправке што повећава укупне трошкове калупа за бризгање.

Трошкови убризганог материјала

Остали фактори

Остали фактори који ће утицати на укупне трошкове циклуса бризгања укључују следеће:

- Секундарне услуге

- Карактеристике производа

- Обим производње

Како смањити трошкове бризгања

Ињекционо обликовање може бити веома скупо. Да бисте управљали трошковима, морате разумети како можете смањити трошкове обликовања. Неки од начина за смањење ових трошкова укључују следеће:

- Поновна употреба калупа

- Користећи технологију уметања калупа

- Избегавање непотребних функција

- Поједностављивање дизајна делова

- Коришћење калупа са више шупљина и породичних калупа

Класификација калупа за бризгање пластике

Одабир најбољег калупа за бризгање пластике је кључан јер ће утицати на укупне производне трошкове бризгања, брзину и квалитет излаза. Калупи за ињектирање су категорисани на основу различитих атрибута. Они укључују следеће:

На основу плоче калупа

Плоче се користе у шупљинама калупа како би се осигурали задовољавајући резултати. Можете идентификовати различите типове калупа на основу броја плоча калупа. Калупи за бризгање који се могу идентификовати по броју плоча укључују следеће:

Слагати калуп за ињектирање

Трошкови калупа за ињектирање у снопу су већи од калупа за бризгање са две плоче и три плоче. Међутим, укупни оперативни трошкови су мањи јер има неколико паралелних плоча како би процес био ефикаснији са мање кварова. Најбољи део у вези с тим је што му је потребно само неколико тонажа стезаљки по циклусу.

Калуп за бризгање са три плоче

Има трећу плочу која се зове плоча за скидање. За разлику од двоплоче, има две линије раздвајања између језгре и плоче шупљине. Линије раздвајања одвајају профилисани део и систем за кретање. Није тако уобичајен као калуп за бризгање са две плоче, али је бржи и ефикаснији јер систем тркача не захтева рециклирање или ручно одвајање.

Калуп за бризгање са две плоче

То је најчешћи тип калупа за ињектирање у овој класификацији због приступачне цене алата. Има једну линију раздвајања која повезује плочу шупљине и плочу језгра. Овај калуп можете користити са свим системима клизача, али је компатибилнији са калупима са једним шупљином.

На основу броја шупљина калупа

Још један фактор који идентификује различите врсте пластичних калупа за бризгање је број делова које производе по циклусу. Они укључују следеће:

Калуп са једном шупљином

Овај тип калупа за шупљину производи један део јер унутра имају само једну шупљину. Они су најјефтинији у поређењу са калупима са више шупљина и породичним калупима, али имају ниже стопе производње што резултира већим трошковима бризгања пластике.

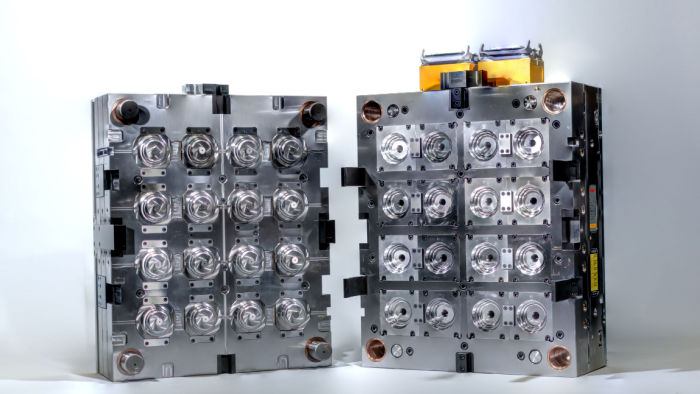

Калупи са више шупљина

Има више шупљина, што им омогућава да производе неколико делова истовремено. Стопа производње ових калупа је већа од калупа са једном шупљином, што га чини исплативијим. Ако производите веће пластичне компоненте, требало би да размислите о куповини калупа за бризгање са више шупљина.

Породични калупи

Као и калупи за бризгање са више шупљина, породични калупи имају неколико шупљина. Међутим, шупљине нису идентичне, што значи да их можете користити само за производњу делова који се разликују по облику и величини.

На пример, можете га користити за производњу пластичних контејнера и њихових поклопаца у једном циклусу обликовања. Коришћење ове врсте активације калупа ће бити скупље због трошкова калупа, али ће побољшати количину производње и смањити укупне оперативне трошкове.

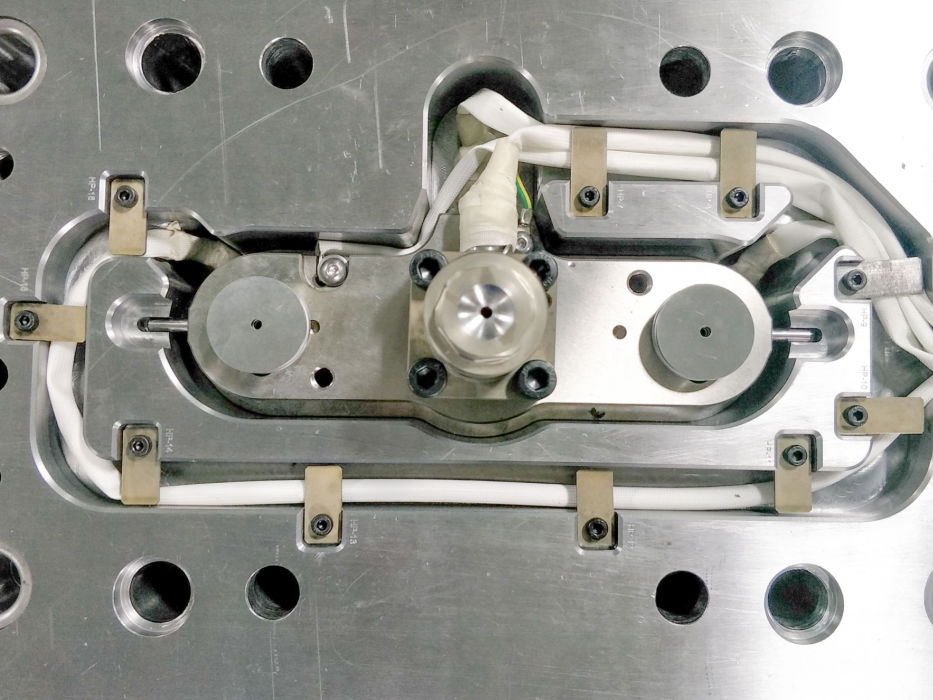

На основу система храњења

У овој категорији постоје три типа калупа за ињектирање. Разликује калупе са њиховим системима за довод и трчање. Систем за храњење је низ канала, као што су спрудови, капије и водилице, који усмеравају растопљене плоче ка шупљинама. Калупи у овој категорији укључују следеће:

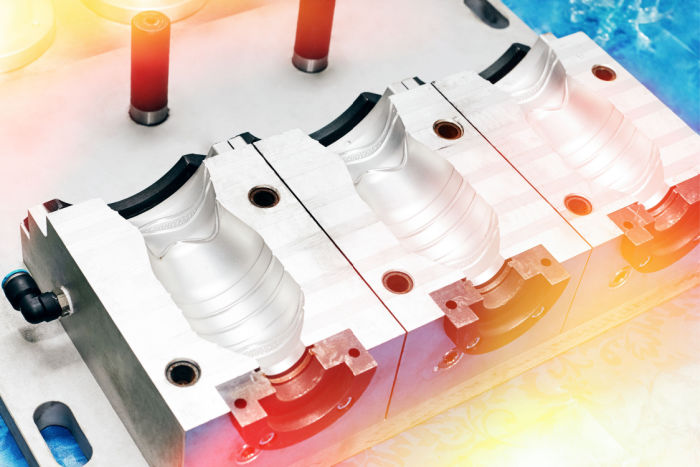

Калупи за бризгање вруће воде

То су калупи који се загревају шипкама или калемовима изнутра или споља. Калупи су трајно уклопљени у стационарну плочу колектора, која спречава њихово избацивање са пластичним компонентама.

Процес бризгања топлом траком ствара ефикасност и смањује отпад. Такође, није потребно поновно брушење нити било који додатни процес за уклањање клизача. Ако намеравате да брзо производите велике количине, калупи за вруће воде у комбинацији са више шупљина су најбољи алат за калупе за бризгање.

Међутим, калупи за ињектирање вруће воде имају и своје недостатке. Као прво, цена калупа је релативно висока. Такође захтева високо одржавање и одржавање, а мораћете да ангажујете обученог стручњака да надгледа процес бризгања пластике.

Као што је поменуто, калупи су сакривени у колекторским плочама. То га чини изазовним за чишћење, што значи да нећете моћи да се решите било каквих остатака пластике или остатака од претходних процеса. Можда ћете желети да размислите о коришћењу другог система храњења ако желите да производите обојене контејнере.

Још један недостатак коришћења система са врућим клизачима је тај што се контејнери могу залепити за шупљине. Стога, можда ћете желети да размислите о коришћењу овог система када радите са материјалима који нису осетљиви на топлоту.

Калупи за бризгање хладног вода

Овај систем користи негрејане воде за усмеравање растопљених делова у шупљину. То значи да их можете користити чак и када радите са материјалима осетљивим на топлоту. Убризгавање у овом систему је голо, што значи да знате кад год му је потребно чишћење.

Такође су лаки за одржавање и јефтинији су. Што је боље у вези са тим, можете лако да промените боје и материјале које користите у производњи. Такође, прилично је једноставно додати измене дизајна због положаја тркача и капија које се брзо мењају.

Недостатак коришћења система за бризгање хладних клизача је тај што ћете морати да припремите нови систем клизача сваки пут када започнете нови циклус јер ћете сећи у калуп приликом избацивања компоненти. Такође, можда ћете морати да одвојите систем водилица и профилисани део.

Још један недостатак је што производе отпад у великим количинама, што значи да ће вам требати додатни; процеси за поновно брушење и уклањање тркача, што може утицати на коначни исход.

Изоловани калупи за бризгање воде

Ињекцијско ливење са изолованим клизачем користи исте идеје као и бризгање хладних клизача. Међутим, крајњи ефекти су слични бризгању помоћу вруће воде. Ови калупи за ињектирање користе исту идеју као калуп за хладне воде, али користе грејаче кертриџа за стварање слојева. Формирани слојеви окружују истопљену пластику, формирајући изоловане одбрамбене делове.

Они су најбоља алтернатива за вруће тркаче јер су јефтинији и не морате да пратите њихове температуре. Такође омогућава брзу промену материјала и боја. Међутим, можете га користити само за пластику инжењерског квалитета.

Закључак

Процес бризгања је међу најчешће коришћеним процесима у производној индустрији. Исплатив је при производњи великих количина делова и требало би да га узмете у обзир ако планирате да покренете компанију за производњу пластике.