Classificação do molde de injeção

Se você estiver avaliando moldes de injeção, é essencial compreender o sistema de classificação que diferencia suas capacidades e aplicações. Neste artigo, forneceremos um guia simples para compreender os vários tipos de molde:

- Por Geometria

- Por Número de cavidades

- Por Placa de Molde

- Por Princípio de ejeção

- Por Material plástico

- Por Sistema de alimentação

Sua escolha entre esses tipos de moldes de injeção geralmente equilibra a escala do seu projeto, a complexidade das peças e as implicações nos custos operacionais. Vamos explorar juntos vários tipos de moldes de injeção de plástico!

Por Geometria

- Geometrias Simples:

- Mais fácil de projetar e fabricar.

- Freqüentemente têm menos seções ocas.

- Geometrias Complexas:

- Permitir maior flexibilidade de design.

- Pode acomodar seções ocas necessárias para funções específicas.

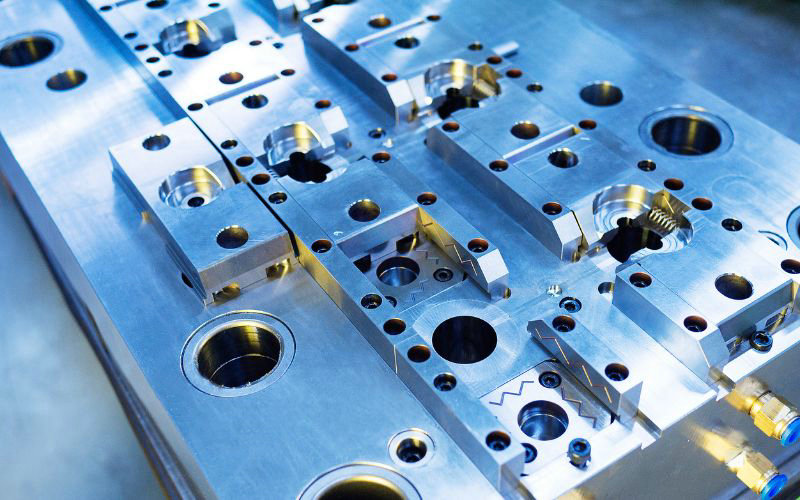

Peças complexas geralmente incluem recursos como recortes, que são reentrâncias ou projeções que podem complicar o projeto do molde. Projetar para rebaixos requer consideração cuidadosa para garantir que os componentes do molde possam se separar adequadamente durante a fase de ejeção sem danificar a peça.

Para projetos de componentes complexos, pode ser necessário usar tecnologias de molde avançadas, como controles deslizantes ou elevadores, para criar e liberar a peça do molde com sucesso. Embora esta abordagem ofereça alta flexibilidade de projeto, ela também aumenta a complexidade e o custo do molde.

Sua seleção entre uma geometria de molde simples ou complexa dependerá, em última análise, do design da peça desejada, da funcionalidade, da viabilidade do processo de fabricação do molde e do orçamento do projeto. Sempre equilibre a necessidade de geometrias complexas com considerações práticas de produção.

Por número de cáries

Moldes de cavidade única

- Produza apenas um produto por ciclo de injeção

- Ideal para peças grandes, complexas ou de baixo volume

- Permita mais atenção às peças individuais para minimizar defeitos

- Custos de ferramentas mais baixos em comparação com moldes multicavidades para a mesma peça

- Adequado para prototipagem e fornecimento de novos designs

Moldes Multicavidades

- Contém múltiplas cavidades idênticas para produzir diversas peças por ciclo

- Permita prazos de entrega mais curtos e maior eficiência de produção para grandes volumes

- Reduza os custos por peça para lotes grandes

- Exige um design cuidadoso para garantir um preenchimento uniforme e uma qualidade consistente em todas as cavidades

- Pode ter custos iniciais de ferramentas mais elevados do que moldes de cavidade única

- Os números típicos de cavidades variam de 2 a 64 ou mais, dependendo do tamanho da peça e da aplicação

Moldes Familiares

- Incorpora múltiplas cavidades com formatos diferentes para produzir diversas peças em um ciclo

- Permitir a moldagem de componentes relacionados ou variantes de produtos em uma única injeção

- Útil para prototipagem ou produção de kits com peças variadas

- Limitado a peças do mesmo material e cor

- Muitas vezes apresentam preenchimento desequilibrado devido a diferentes geometrias de cavidade, aumentando o risco de defeitos

- Requer mais mão de obra pós-moldagem para separar e manusear peças diferentes

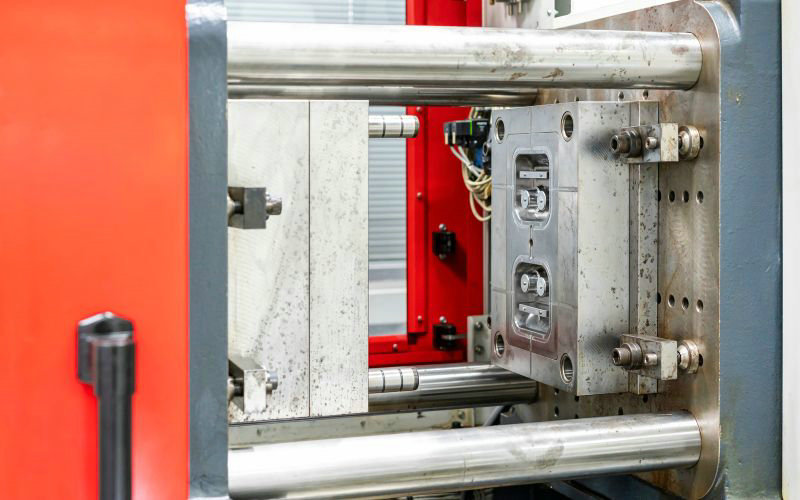

Por placa de molde

Molde de injeção de duas placas

- Projeto de molde de injeção mais simples e comum, consistindo em duas partes principais (lado A e lado B)

- Possui uma única linha de partição onde o molde se divide em duas metades

- O lado da cavidade é fixo, enquanto o lado do núcleo é móvel durante o processo de moldagem

- O corredor e a peça estão localizados no mesmo plano de partição e são ejetados juntos

- Vantagens: menor custo, tempos de ciclo mais curtos, mais fácil de configurar e operar

- Desvantagens: menos flexibilidade na localização do portão, requer delegação manual, risco de disparos curtos em moldes com múltiplas cavidades

Molde de injeção de três placas

- Também conhecido como molde de placa decapante, consiste em dois planos de partição e se divide em três seções

- Possui uma placa flutuante adicional entre a cavidade e o núcleo para acomodar o sistema de corredor

- Permite a desgaseificação automática do corredor da peça

- Oferece mais flexibilidade na localização do portão em comparação com moldes de duas placas

- Vantagens: adequado para peças grandes que requerem múltiplas portas, permite debate automático

- Desvantagens: mais complexos e caros, tempos de ciclo mais longos, menos estáveis devido a mais peças móveis

Molde de injeção de pilha

- Estrutura de molde especial com múltiplas superfícies de partição, cada uma acomodando uma ou mais cavidades

- Consiste em um molde móvel, um molde intermediário e um molde fixo que abrem simultaneamente

- Pode duplicar a produção de um molde padrão sem a necessidade de máquinas adicionais

- Adequado para produção de alto volume de peças planas e de paredes finas

- Vantagens: produtividade significativamente aumentada, custos reduzidos, tempos de fabricação mais curtos

- Desvantagens: design mais complexo, requer equilíbrio cuidadoso entre enchimento e resfriamento da cavidade

Pelo Princípio de Ejeção

1. Ejeção do pino

- Usa pinos ejetores para empurrar a peça moldada para fora da cavidade do molde

- Os pinos estão localizados na metade ejetora do molde e são projetados para suportar forças de ejeção

- Diâmetro, comprimento, material, posicionamento e formato do pino são considerações críticas de projeto

- Adequado para a maioria das peças moldadas por injeção, mas pode deixar marcas visíveis no pino ejetor

2. Ejeção da manga

- Emprega um ejetor em forma de manga que envolve o núcleo para ejetar a peça

- Fornece força de ejeção uniforme e estável sem deixar marcas visíveis

- Adequado para produtos cilíndricos, de paredes finas ou em forma de concha

- Mais complexo e caro que a ejeção de pinos

3. Ejeção da placa stripper

- Usa uma placa de remoção para empurrar a peça para fora do núcleo

- A força de ejeção é alta, uniforme e estável, minimizando a deformação da peça

- Ideal para peças cilíndricas, recipientes de paredes finas e produtos em formato de concha

- Evita marcas visíveis do ejetor, mas possui uma estrutura de molde mais complexa e um custo mais elevado

4. Ejeção da Lâmina

- Utiliza lâminas ejetoras retangulares em vez de pinos

- Adequado para peças com geometrias ou requisitos específicos

5. Ejeção de ar

- Introduz ar comprimido entre a peça e o molde para ejetar a peça

- Simplifica a estrutura do molde e permite a ejeção em qualquer local

- Frequentemente usado para suportar outros métodos de ejeção para peças grandes, com cavidades profundas ou com paredes finas

6. Ejeção do elevador

- Emprega levantadores que se movem lateralmente para liberar cortes inferiores ou recursos internos

- Permite a ejeção de peças com geometrias complexas ou ações laterais

Por material plástico

1. Acrílico (PMMA)

- Termoplástico forte e transparente com excelente clareza óptica e resistência UV

- Alternativa leve e resistente a estilhaços ao vidro

- Usado para lentes, displays, sinais e dispositivos médicos

2. Acrilonitrila Butadieno Estireno (ABS)

- Termoplástico resistente, rígido e resistente a impactos

- Boa resistência química e é fácil de pintar ou colar\

- Usado para peças automotivas, eletrodomésticos, brinquedos e caixas eletrônicas

3. Nylon (Poliamida, PA)

- Termoplástico forte, flexível e resistente ao desgaste

- Alto ponto de fusão e boa resistência química

- Usado para peças automotivas, engrenagens, rolamentos e componentes elétricos

4. Policarbonato (PC)

- Termoplástico resistente, transparente e resistente ao calor

- Boa estabilidade dimensional e propriedades de isolamento elétrico

- Usado para componentes automotivos, dispositivos médicos e óculos de segurança

5. Polietileno (PE)

- Termoplástico leve, flexível e resistente a produtos químicos

- Variantes de alta densidade (HDPE) e baixa densidade (LDPE) disponíveis

- Usado para embalagens, contêineres, brinquedos e componentes automotivos

6. Polioximetileno (POM)

- Termoplástico forte, rígido e dimensionalmente estável

- Excelente resistência ao desgaste e a produtos químicos

- Usado para engrenagens, rolamentos e peças de precisão

7. Polipropileno (PP)

- Termoplástico leve, resistente e resistente a produtos químicos

- Boa resistência à fadiga e propriedades de isolamento elétrico

- Usado para embalagens, peças automotivas e utensílios domésticos

8. Poliestireno (PS)

- Termoplástico rígido, transparente e de fácil processamento\

- Baixo custo e boa estabilidade dimensional

- Usado para embalagens, talheres descartáveis e brinquedos

9. Elastômeros Termoplásticos (TPE) e Poliuretanos (TPU)

- Termoplásticos flexíveis, semelhantes a borracha, com boa resistência ao impacto e à abrasão

- Os TPUs oferecem melhor resistência química e à temperatura do que os TPEs

- Usado para punhos, juntas, vedações e calçados de toque suave

Por sistema de alimentação

Molde de injeção de câmara fria

- Consiste no sprue, corredores, sub-corredores, comportas e poços de slug frio\

- O Sprue fornece o material fundido do bocal para o sistema de canal

- Corredores transportam o material fundido do sprue até os portões

- Portões são pequenos orifícios que conectam o corredor à cavidade

- Os poços de lama fria armazenam o material frio inicial produzido durante os intervalos de injeção

- Pode ainda ser dividido em sistemas de portão lateral e portão pontual

- Adequado para a maioria das aplicações de moldagem por injeção

Molde de injeção de câmara quente

- Não tem corredor principal e sub-corredor

- O fundido passa através de uma placa coletora e do bocal quente diretamente na cavidade através de comportas

- Utiliza moldes de canal isolado ou de canal quente

- Elimina a necessidade de um sistema tradicional de câmara fria

- Reduz o desperdício de material e os tempos de ciclo em comparação com sistemas de câmara fria

Molde de injeção sem corredor

- O fundido flui diretamente do bocal para a cavidade sem sistema de canal

- Projeto de sistema de alimentação mais simples

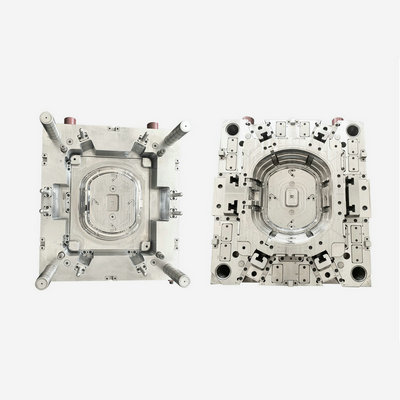

Molde de injeção recomendado na Moldie

A Moldie é fornecedora líder de moldes de injeção de plástico de precisão e alta qualidade e serviços de moldagem. Com anos de experiência e tecnologia de ponta, a Moldie oferece uma ampla gama de soluções de moldes de injeção para atender às suas necessidades específicas:

Molde de injeção de produtos de molde de plástico de precisão

Descubra produtos de moldagem de plástico de precisão com opções robustas de materiais, experiência em câmaras frias/quentes e o brilho das cores RAL PANTONE.

Peças de plástico de alta precisão personalizadas

A complexidade das operações primárias, secundárias e de acabamento envolvidas é a razão pela qual você só deve contratar os serviços de especialistas como os da nossa empresa para cuidar do seu processo produtivo.

Fabricante de moldagem de plástico personalizado

Com pesos de molde que variam de 50kg a 15 toneladas e compatibilidade com máquinas injetoras de até 1.500 toneladas, a adaptabilidade está no centro do que fazemos.

Escolher Moldie para suas necessidades de moldagem por injeção e experimente a diferença que a precisão, a experiência e o serviço centrado no cliente podem fazer. Contate-nos hoje para discutir seu projeto e saber como podemos ajudar a dar vida à sua visão.