Классификация литьевых форм

Если вы оцениваете литьевые формы, важно понимать система классификации это дифференцирует их возможности и приложения. В этой статье мы предоставим вам простое руководство по пониманию различных типов пресс-форм:

- К Геометрия

- К Количество полостей

- К Пресс-форма

- К Принцип выброса

- К Пластиковый материал

- К Система подачи

Ваш выбор среди этих типов литьевых форм часто учитывает масштаб вашего проекта, сложность деталей и эксплуатационные расходы. Давайте вместе изучим различные виды форм для литья пластмасс под давлением!

По геометрии

- Простая геометрия:

- Легче спроектировать и изготовить.

- Часто имеют меньше полых секций.

- Сложная геометрия:

- Обеспечьте большую гибкость дизайна.

- Может вмещать полые секции, необходимые для выполнения определенных функций.

Сложные детали часто имеют такие элементы, как поднутрения, которые представляют собой углубления или выступы, которые могут усложнить конструкцию пресс-формы. Проектирование поднутрений требует тщательного рассмотрения, чтобы гарантировать, что компоненты пресс-формы могут правильно отделяться на этапе извлечения, не повреждая деталь.

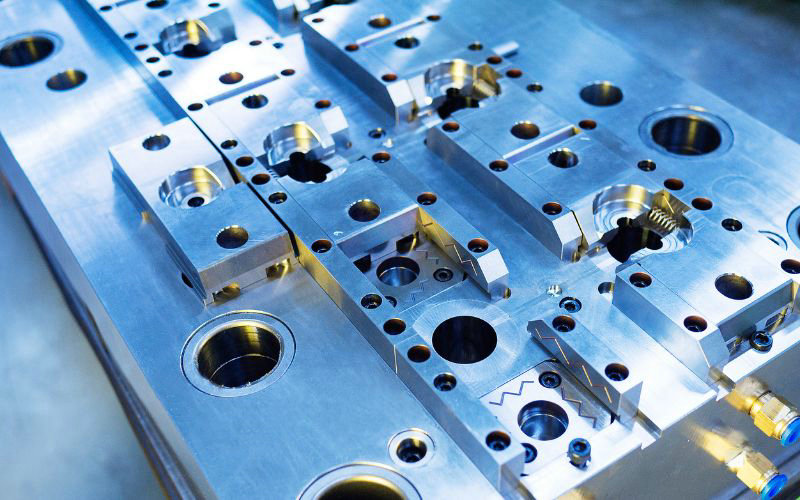

Для сложных конструкций компонентов может потребоваться использование передовых технологий пресс-форм, таких как ползунки или подъемники, для успешного создания и извлечения детали из формы. Хотя этот подход обеспечивает высокую гибкость конструкции, он также увеличивает сложность и стоимость пресс-формы.

Ваш выбор между простой или сложной геометрией пресс-формы в конечном итоге будет зависеть от желаемой конструкции детали, функциональности, осуществимости процесса изготовления пресс-формы и бюджета проекта. Всегда соблюдайте баланс между необходимостью сложной геометрии и практическими производственными соображениями.

По количеству полостей

Одногнездные формы

- Производить только один продукт за цикл впрыска

- Идеально подходит для больших, сложных или малообъемных деталей.

- Уделяйте больше внимания отдельным деталям, чтобы минимизировать дефекты.

- Снижение затрат на оснастку по сравнению с многоместными пресс-формами для одной и той же детали.

- Подходит для прототипирования и разработки новых проектов.

Многоместные формы

- Содержит несколько одинаковых полостей для производства нескольких деталей за цикл.

- Сократите сроки выполнения заказов и повысьте эффективность производства при больших объемах.

- Сокращение затрат на деталь для больших партий

- Требуют тщательного проектирования для обеспечения равномерного заполнения и стабильного качества во всех полостях.

- Могут иметь более высокие первоначальные затраты на оснастку, чем одногнездные формы.

- Типичное количество полостей варьируется от 2 до 64 и более, в зависимости от размера детали и применения.

Семейные формы

- Объединение нескольких полостей различной формы для производства различных деталей за один цикл.

- Позволяет формовать связанные компоненты или варианты продукта за один раз.

- Полезно для прототипирования или производства комплектов из различных деталей.

- Ограничено деталями из одного и того же материала и цвета.

- Часто имеют несбалансированное наполнение из-за различной геометрии полостей, что увеличивает риск возникновения дефектов.

- Требуется больше труда после формования для разделения и обработки различных деталей.

По пресс-форме

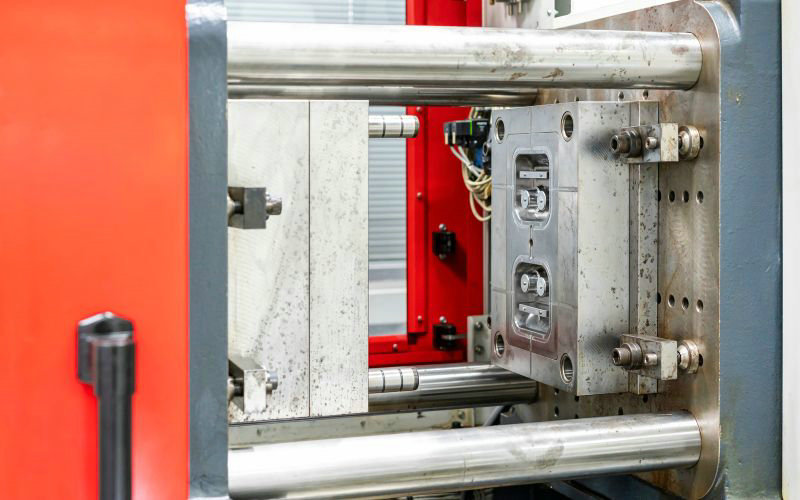

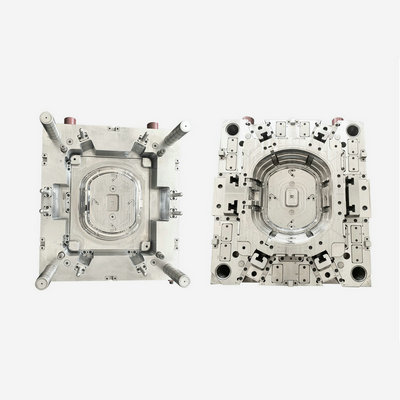

Двухплитная литьевая форма

- Самая простая и распространенная конструкция литьевой формы, состоящая из двух основных частей (сторона A и сторона B).

- Имеет единственную линию разъема, где форма разделяется на две половины.

- Сторона полости фиксирована, а сторона сердцевины подвижна в процессе формования.

- Бегунок и деталь расположены в одной плоскости разъема и выбрасываются вместе.

- Преимущества: более низкая стоимость, более короткое время цикла, простота настройки и эксплуатации.

- Недостатки: меньшая гибкость в расположении литников, требуется ручное делегирование, риск неудачных попыток в многоместных формах.

Трехпластинчатая литьевая форма

- Также известная как пресс-форма со съемной пластиной, состоит из двух разделительных плоскостей и разделяется на три секции.

- Имеет дополнительную плавающую пластину между полостью и сердцевиной для размещения направляющей системы.

- Обеспечивает автоматическую дегазацию рабочего колеса из детали.

- Обеспечивает большую гибкость в расположении ворот по сравнению с двумя пластинчатыми формами.

- Преимущества: подходит для больших деталей, требующих нескольких затворов, позволяет автоматически обсуждать

- Недостатки: более сложный и дорогой, более длительное время цикла, менее стабильный из-за большего количества движущихся частей.

Стековая литьевая форма

- Специальная конструкция пресс-формы с несколькими разделяющими поверхностями, каждая из которых содержит одну или несколько полостей.

- Состоит из движущейся формы, средней формы и неподвижной формы, которые открываются одновременно.

- Может удвоить производительность стандартной формы без необходимости использования дополнительных машин.

- Подходит для крупносерийного производства плоских тонкостенных деталей.

- Преимущества: значительное увеличение производительности, снижение затрат, сокращение сроков изготовления.

- Недостатки: более сложная конструкция, требует тщательной балансировки заполнения и охлаждения полости.

По принципу выброса

1. Выброс штифта

- Использует выталкиватели для выталкивания формованной детали из полости формы.

- Штифты расположены в выталкивающей половине формы и рассчитаны на выдерживание усилий выталкивания.

- Диаметр, длина, материал, расположение и форма штифта являются важными факторами при проектировании.

- Подходит для большинства деталей, отлитых под давлением, но может оставлять видимые следы выталкивателя.

2. Выброс рукава

- Использует выталкиватель в форме втулки, который окружает сердечник для извлечения детали.

- Обеспечивает равномерную и стабильную силу выброса, не оставляя видимых следов.

- Подходит для цилиндрических, тонкостенных или ракушечных изделий.

- Более сложно и дорого, чем выталкивание штифта.

3. Выброс съемной пластины

- Использует съемную пластину, чтобы отодвинуть деталь от сердечника.

- Сила выталкивания высокая, равномерная и стабильная, что сводит к минимуму деформацию детали.

- Идеально подходит для цилиндрических деталей, тонкостенных контейнеров и изделий в форме ракушек.

- Избегает видимых следов выталкивателя, но имеет более сложную конструкцию формы и более высокую стоимость.

4. Выброс лезвия

- Вместо штифтов используются прямоугольные лезвия выталкивателя.

- Подходит для деталей с определенной геометрией или требованиями.

5. Выброс воздуха

- Подает сжатый воздух между деталью и формой для извлечения детали.

- Упрощает конструкцию пресс-формы и позволяет извлекать ее в любом месте.

- Часто используется для поддержки других методов извлечения больших деталей с глубокими полостями или тонкостенных деталей.

6. Выброс подъемника

- Используются подъемники, которые перемещаются вбок, чтобы освободить подрезы или внутренние элементы.

- Позволяет выбрасывать детали сложной геометрии или бокового действия.

По пластиковому материалу

1. Акрил (ПММА)

- Прочный, прозрачный термопласт с превосходной оптической прозрачностью и устойчивостью к ультрафиолетовому излучению.

- Легкая и ударопрочная альтернатива стеклу.

- Используется для линз, дисплеев, вывесок и медицинского оборудования.

2. Акрилонитрил-бутадиен-стирол (АБС).

- Прочный, жесткий и ударопрочный термопластик.

- Хорошая химическая стойкость, легко красить или склеивать.

- Используется для автомобильных деталей, бытовой техники, игрушек и корпусов электроники.

3. Нейлон (Полиамид, ПА)

- Прочный, гибкий и износостойкий термопласт.

- Высокая температура плавления и хорошая химическая стойкость.

- Используется для автомобильных деталей, шестерен, подшипников и электрических компонентов.

4. Поликарбонат (ПК)

- Прочный, прозрачный и термостойкий термопласт.

- Хорошая стабильность размеров и электроизоляционные свойства.

- Используется для автомобильных компонентов, медицинского оборудования и защитных очков.

5. Полиэтилен (ПЭ)

- Легкий, гибкий и химически стойкий термопласт.

- Доступны варианты высокой плотности (HDPE) и низкой плотности (LDPE).

- Используется для упаковки, контейнеров, игрушек и автомобильных компонентов.

6. Полиоксиметилен (ПОМ).

- Прочный, жесткий и стабильный по размерам термопласт.

- Отличная износостойкость и химическая стойкость

- Используется для шестерен, подшипников и прецизионных деталей.

7. Полипропилен (ПП)

- Легкий, прочный и химически стойкий термопласт.

- Хорошая усталостная прочность и электроизоляционные свойства.

- Используется для упаковки, автомобильных запчастей и товаров для дома.

8. Полистирол (ПС)

- Жесткий, прозрачный и простой в обработке термопласт.

- Низкая стоимость и хорошая стабильность размеров.

- Используется для упаковки, одноразовых столовых приборов и игрушек.

9. Термопластичные эластомеры (ТПЭ) и полиуретаны (ТПУ).

- Гибкие резиноподобные термопласты с хорошей ударопрочностью и устойчивостью к истиранию.

- ТПУ обеспечивают лучшую химическую и температурную стойкость, чем ТПЭ.

- Используется для мягких на ощупь ручек, прокладок, уплотнений и обуви.

По системе подачи

Пресс-форма для литья под давлением с холодным каналом

- Состоит из стояка, желобов, дополнительных желобов, литников и колодцев для холодных пробок.

- Литник подает расплав из сопла в направляющую систему.

- Лопаты транспортируют расплав от литника к воротам.

- Ворота представляют собой небольшие отверстия, соединяющие бегун с полостью.

- Холодные пробковые скважины хранят исходный холодный материал, добытый во время интервалов нагнетания.

- Могут быть дополнительно разделены на системы боковых ворот и точечных ворот.

- Подходит для большинства применений литья под давлением.

Пресс-форма для литья под давлением с горячими литниками

- Не имеет главного бегуна и второстепенного бегуна.

- Расплав проходит через плиту коллектора и горячее сопло непосредственно в полость через литники.

- Используются изолированные или горячеканальные формы.

- Устраняет необходимость в традиционной системе холодных каналов.

- Сокращает отходы материала и время цикла по сравнению с системами с холодными канунами.

Бесканальная литьевая форма

- Расплав поступает непосредственно из сопла в полость без использования бегунковой системы.

- Простейшая конструкция системы кормления

Рекомендуемая форма для литья под давлением в Moldie

Moldie — ведущий поставщик высококачественных прецизионных форм для литья пластмасс под давлением и услуг по литью. Благодаря многолетнему опыту и новейшим технологиям компания Moldie предлагает широкий спектр решений для литьевых форм, отвечающих вашим конкретным потребностям:

Прецизионные пластиковые формы для литья под давлением

Откройте для себя прецизионные изделия для литья пластмасс, отличающиеся надежным выбором материалов, опытом работы в холодных/горячих каналах и яркостью цветов RAL PANTONE.

Изготовленные на заказ высокоточные пластиковые детали

Из-за сложности первичных, вторичных и отделочных операций вам следует прибегать к услугам только таких специалистов, как специалисты нашей компании, для управления вашим производственным процессом.

Производитель пластиковых профилей на заказ

Благодаря весу пресс-форм от 50 кг до 15 тонн и совместимости с литьевыми машинами до 1500 тонн, адаптируемость лежит в основе того, что мы делаем.

Выбирать Молди для ваших нужд в области литья под давлением и почувствуйте разницу, которую могут дать точность, опыт и клиентоориентированное обслуживание. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как мы можем помочь воплотить ваше видение в жизнь.