Dwie różne żywice z tworzyw sztucznych są formowane razem w jednym cyklu obróbki podczas procesu podwójnego formowania wtryskowego, znanego również jako podwójny strzał, podwójny strzał, wielokrotny strzał i obtrysk.

Najnowocześniejsza technika produkcyjna zwana podwójnym wtryskiem, znana również jako formowanie dwumateriałowe, formowanie dwustrzałowe lub formowanie dwukomorowe, jest wykorzystywana do tworzenia skomplikowanych formowanych części z dwóch różnych materiałów.

Podczas formowania wtryskowego z dwoma wtryskami dokładnie kontrolujemy wtrysk wielu materiałów, w tym dwóch różnych rodzajów żywicy, do jednej, wielokomorowej formy, przy użyciu wysoce wyspecjalizowanej i zautomatyzowanej techniki.

Proces formowania dwustrzałowego

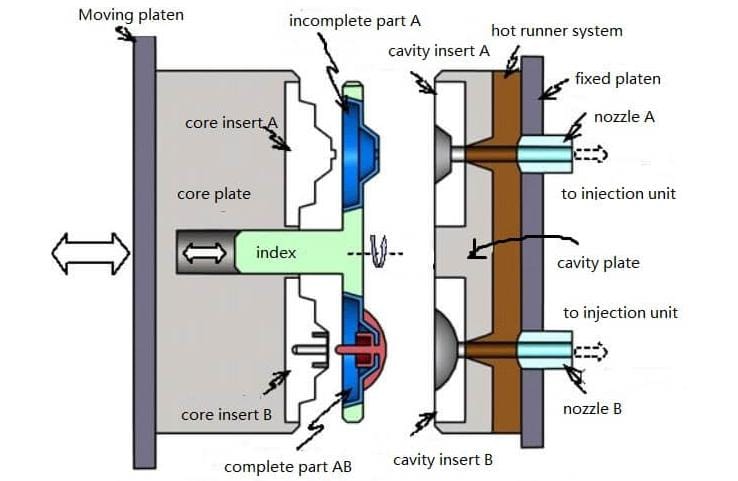

Wtryskarka jest używana w procesie formowania dwustrzałowego, w którym dwa materiały są „nadformowane” w jednym cyklu formowania. Ilość materiału wtryskiwanego do wnęki formującej nazywana jest „zastrzykiem”.

W formowaniu wtryskowym z dwoma strzałami formowana jest pierwsza sekcja, a po jej zakończeniu wtryskiwana jest druga część w celu utworzenia końcowej części wypraski. Oba elementy muszą być porównywalne (chemicznie), aby proces formowania z dwoma śrutami zakończył się sukcesem, aby nastąpiło wiązanie.

Część wykonana z twardego materiału może być połączona z częścią wykonaną z miękkiego materiału metodą wtrysku dwuwtryskowego. W przypadku formy dwugniazdowej procedura łączy formowanie dwóch elementów. Może znacznie poprawić atrakcyjność produktu pod względem wrażenia dotykowego, koloru itp. Istnieje wiele różnych możliwości projektowania z formowaniem dwuetapowym.

Technika formowania wtryskowego z dwoma wtryskami jest podzielona na dwa etapy. Pierwsza polega na wstrzyknięciu żywicy do formy, która jest następnie schładzana w celu utworzenia stałego przedmiotu, podobnie jak w przypadku tradycyjnego formowania wtryskowego.

Nowo uformowany przedmiot jest transportowany do drugiej formy w drugim etapie za pomocą obrotowej płyty lub ramienia robota. W zależności od projektu, nowo uformowana część otrzymuje następnie drugi wtrysk żywicy do, przez lub wokół określonych obszarów pierwszej formy.

Po utworzeniu połączenia molekularnego między dwiema żywicami z tworzywa sztucznego, uformowany przedmiot z wielu żywic jest schładzany i wyrzucany.

Chociaż procedura jest prosta do zrozumienia, opanowanie jej stanowi wyzwanie. Nawet najmniejsze błędy mogą skutkować znacznymi stratami finansowymi ze względu na wymagany wysoki poziom kompetencji technicznych i dbałość o szczegóły, zwłaszcza w przypadku produkcji wielkoseryjnej.

Dlatego tak ważny jest wybór dostawcy o wyjątkowych umiejętnościach. Doskonałe karty wyników jakości dostawcy ustanowiły procesy zapobiegające zwiększeniu zdolności produkcyjnej flash, linii przepływu, krótkich ujęć i planów tworzenia kopii zapasowych, ponieważ Twoja firma i Twoje potrzeby w zakresie rozbudowy formowania dwuetapowego są wszystkim, czego należy szukać.

Ten proces sprawia, że formowanie dwustrzałowe jest idealne do przełączników, przycisków, szczoteczek do zębów i nakrętek do pojemników.

Zastosowania formowania dwustrzałowego

W przypadku skomplikowanych, wielokolorowych i wielomateriałowych wyrobów z tworzyw sztucznych, zwłaszcza w przypadku produkcji na dużą skalę, najlepszą techniką formowania tworzyw sztucznych jest formowanie wtryskowe z dwoma wtryskami.

Ponadto proces formowania dwustrzałowego jest stosowany w sektorze motoryzacyjnym do wytwarzania szerokiej gamy produktów i części. Inne przedmioty wykonane w procesie podwójnego strzału obejmują narzędzia do trawników i ogrodów oraz sprzęt rolniczy.

Dwie części formowane metodą śrutowania są wykorzystywane w prawie każdej branży, od towarów konsumpcyjnych po budownictwo, ale najczęściej są używane w sytuacjach wymagających:

- części lub elementy, które mogą się poruszać

- sztywne powierzchnie z elastycznymi uchwytami

- tłumienie akustyczne lub wibracje

- powierzchowne wyjaśnienia lub identyfikacje

- komponenty z kilku materiałów lub kolorów

W idealnej sytuacji dwuetapowy proces formowania wtryskowego jest stosowany w przypadku złożonych części składających się z wielu komponentów.

Korzyści z procesu formowania dwustrzałowego

Polimery z tworzyw sztucznych są wykorzystywane w wielu procesach produkcyjnych, takich jak wytłaczanie, prasowanie termoutwardzalne i formowanie wtryskowe z dwoma wtryskami. Chociaż każda z nich jest wykonalną metodą produkcji, wielu producentów tworzyw sztucznych stosuje tę metodę ze względu na kilka zalet.

W celu stworzenia pierwszego segmentu produktu, jeden materiał jest najpierw wtryskiwany do formy. Następnie następuje drugie wstrzyknięcie materiału wtórnego kompatybilnego z pierwszym. Istnieje kilka powodów, dla których wiele firm decyduje się na produkcję tworzyw sztucznych lub polimerów w ten sposób.

Oto niektóre zalety procesu formowania z dwoma śrutami:

Wszechstronny

Twórcy produktów preferują formowanie wtryskowe z dwoma wtryskami do różnych zastosowań, w tym części samochodowych, sprzętu medycznego, narzędzi i zabawek. Umożliwia producentom mieszanie wielu komponentów i odcieni w celu wytworzenia solidnego i estetycznego produktu.

Materiały takie jak silikon i tworzywa termoplastyczne, nylon i elastomery termoplastyczne lub sztywny nylon i miękkie w dotyku materiały to tylko kilka przykładów materiałów, które można z powodzeniem mieszać za pomocą tej procedury.

Opłacalny

Po odwróceniu pierwszej formy i umieszczeniu drugiej formy wokół produktu, tak aby drugi zgodny materiał termoplastyczny mógł zostać wtryśnięty do drugiej formy, dwuetapowa procedura wymaga tylko jednego cyklu maszyny.

Ta metoda wytwarza więcej produktów w każdym cyklu za mniejsze pieniądze i wymaga mniejszej liczby pracowników do wytworzenia gotowego produktu, ponieważ wykorzystuje pojedynczy cykl maszynowy, a nie wiele cykli maszynowych. Dodatkowo gwarantuje solidne łączenie materiałów, eliminując konieczność późniejszego montażu.

Wysoka jakość produktu

Większość produktów termoplastycznych korzysta z formowania wtryskowego z dwoma wtryskami na wiele sposobów:

- Udoskonalona estetyka. Gdy produkty są wykonane z różnokolorowych tworzyw sztucznych lub polimerów, wyglądają ładniej i są bardziej atrakcyjne dla konsumentów. Produkt będzie wyglądał na droższy, jeśli użyjesz więcej niż jednego koloru lub tekstury.

- Lepsza ergonomia. Metoda pozwala na miękkie powierzchnie dotykowe; dzięki temu gotowe produkty mogą mieć uchwyty lub inne ergonomicznie opracowane sekcje. Ma to kluczowe znaczenie w przypadku narzędzi, sprzętu medycznego i innych przedmiotów przenośnych.

- Uszczelnienie jest lepsze, gdy polimery silikonowe i inne materiały gumowe są używane do uszczelek i innych części, które wymagają szczelnego uszczelnienia.

- Pozwala twardym i miękkim polimerom wytwarzać przedmioty o najmniejszych rozmiarach, które zapewniają wyjątkowy komfort i użyteczność.

- W porównaniu z overmoldingiem lub bardziej konwencjonalnymi metodami wstawiania, może znacznie zmniejszyć liczbę niewspółosiowości.

- Pozwala producentom na użycie kilku materiałów, których nie można skutecznie połączyć przy użyciu innych procedur, w celu stworzenia bardziej skomplikowanych wzorów form.

- Powstałe wiązanie jest niewiarygodnie mocne, dzięki czemu produkt końcowy jest bardziej wytrzymały, niezawodny i długotrwały.

Proces formowania dwustrzałowego pomaga producentom osiągnąć produkty wysokiej jakości.

Konsolidacja części

Liczba części w gotowym zespole jest zmniejszona dzięki dwuetapowemu formowaniu wtryskowemu, co pozwala zaoszczędzić średnio $40K dolarów na wydatki na rozwój, inżynierię i walidację dla każdego zwiększonego numeru części.

Wydajny

Dzięki formowaniu dwustrzałowemu można formować kilka elementów za pomocą jednego narzędzia, co wymaga mniej pracy w celu wyprodukowania części i nie wymaga spawania lub łączenia elementów po formowaniu.

Rodzaje Dwóch Struktur Formowania Strzałowego

Wybór i zakończenie właściwej struktury formy jest niezbędne, aby zaoszczędzić na kosztach i zapewnić jakość. Oto kilka typów dwóch struktur formowania śrutowego:

Rdzeń Toggle Two Shot Mold

Ponieważ rdzeń i wnęka formy nie muszą być przenoszone, procedura formowania wielopunktowego z przełączaniem rdzenia jest najprostsza. Ewentualnie przesunięcie suwaka zmieni geometrię gniazda formy.

Substancja A jest najpierw wtryskiwana do wnęki, gdy suwak znajduje się w pozycji wysuniętej podczas procesu formowania wtryskowego przy użyciu dwustopniowej formy z przełączaniem rdzenia. Następnie odciągnij suwak, aby odsłonić nowy obszar ubytku.

Pozostałą przestrzeń wypełnia się przesuwając suwak po wstrzyknięciu materiału B do zmodyfikowanej wnęki przez inną bramkę (nad środkową dyszą).

Element z tworzywa sztucznego jest następnie wypychany z formy po utwardzeniu. Krążył w tej samej kolejności, co powyżej, aby kontynuować formowanie.

Chociaż cena narzędzia wzrasta po dodaniu suwaka do formy, nadal może być znacznie tańsza niż formy z obrotową płytą lub wałkiem obrotowym. Niestety, nie jest w stanie wykonać skomplikowanych, wielokolorowych plastikowych elementów.

Płyta obrotowa z dwoma strzałami

Na linii środkowej płyty, która jest równoległa do osi obrotu, płyta rdzenia formy ma dwa identyczne rdzenie, które są swoimi lustrzanymi odbiciami. Dwie wnęki o różnych geometriach znajdują się w płycie wnęki przymocowanej do nieruchomej płyty dociskowej.

Płyta obrotowa dopełnia przełączanie formowanych elementów w każdym cyklu, robiąc to bez przełączania przez człowieka.

Forma, która może pomieścić więcej materiałów, jest tutaj widoczna tylko z dwoma materiałami. W zależności od ilości użytego materiału, obrotową płytę można obracać o 90°, 120° lub 180°. Specjalna wtryskarka jest również wymagana do wytworzenia niezbędnego obrotu po stronie rdzenia.

Huśtawka Two Shot Formy Struktura

Gdy jedna strona porusza się w górę, druga w dół i tak dalej, struktura płyty składa się z dwóch stron obracających się wokół środka. Większość projektów form klawiatury z cyframi i literami wykorzystuje strukturę huśtawki.

Struktura zawiera zamknięte znaki numeryczne lub alfabetyczne, takie jak 0, 4, 8, A, B, D i O. Materiał wtórny może łatwo dostać się do ograniczonego obszaru tylko wtedy, gdy używana jest konstrukcja huśtawki, tworząc piękny wygląd.

Struktura huśtawki działa w następujący sposób:

- Po jednym wstrzyknięciu forma jest otwierana.

- Złamana igła jest opuszczana przez popychacz, powodując obracanie się huśtawki wokół obracającego się wału.

- Górna płyta jest podnoszona przez popychanie huśtawki, powodując wysunięcie z formy złamanej igły.

Uszkodzony otwór powstaje, gdy igła unosi się na krawędzi zamkniętej części produktu podstawowego. Aby wywiercić materiał wtórny do zamkniętego obszaru z wyłamanego otworu, igła jest przesuwana niżej przez kołek powrotny pękniętej płyty podczas procesu podwójnego formowania wtryskowego.

Struktura przesuwna wnęki

Wnęka modelu męskiego ślizga się pod wpływem silnika podczas otwierania formy po jednym wtrysku. Określona odległość służy do wyrównania formy z formą główną przed drugim procesem formowania wtryskowego.

Czynniki, które należy wziąć pod uwagę podczas korzystania z formowania dwuczęściowego

Następujące czynniki są brane pod uwagę podczas korzystania z formowania podwójnego strzału:

Wybór materiału

Fizyczna, mechaniczna, chemiczna, termiczna, elektryczna, palność i odporność na promieniowanie UV są ważnymi czynnikami przy wyborze materiału na komponent. Będziesz musiał udzielić odpowiedzi na szereg pytań, aby skoncentrować się na wyborze materiałów, w tym:

- Jakim temperaturom będzie poddawany Twój produkt?

- Jak elastyczny lub sztywny ma być materiał do gięcia?

- Odporność na uderzenia: jak wytrzymała musi być jego powierzchnia?

- Jak dobrze wytrzymuje duże obciążenia pod względem wytrzymałości na ściskanie?

- Czy element będzie narażony na działanie promieni UV, takich jak te na zewnątrz?

- Czy część będzie narażona na działanie chemikaliów, które wpłyną na jej działanie, zwłaszcza w miarę upływu czasu?

- Jaki okres przydatności do spożycia jest wymagany dla części?

Kompatybilność materiałów

Chemia materiałów ma kluczowe znaczenie przy podejmowaniu decyzji, które z nich wykorzystać do formowania dwuetapowego. Podczas gdy niektóre materiały wiążą się niedoskonale, inne dobrze ze sobą współpracują i tworzą solidną adhezję molekularną.

Przeprowadź test przyczepności przed rozpoczęciem produkcji, gdy właściwości adhezyjne dwóch związków są niejasne. Gdy wiązanie jest niewystarczające, do projektu można wprowadzić poprawki, takie jak podcięcia, rowki lub występy, aby zwiększyć przyczepność i połączyć ze sobą dwie mieszanki.

Tabela zgodności materiałów jest przeglądana w celu określenia, które polimery będą przylegać do siebie, a które są niekompatybilne. Dodatkowo eliminuje możliwość zanieczyszczenia, co jest problemem przy stosowaniu dwóch różnych form.

Ponadto, w porównaniu z wytwarzaniem identycznego produktu lub części przy użyciu dwóch różnych procesów formowania, procedura formowania z dwoma śrutami zapewnia znacznie silniejsze wiązanie. Możliwość wytwarzania wielobarwnych wyrobów z tworzyw sztucznych metodą formowania dwustrzałowego jest jedną z dodatkowych przewag tego procesu nad malowaniem, które z czasem może tracić na skuteczności.

Możesz tworzyć bardziej użyteczne, wyrafinowane elementy, stosując podejście dwóch ujęć. Ponadto miękkie tworzywo sztuczne można mieszać z twardym tworzywem sztucznym. Produkt ma znacznie większą integralność. Dwuczęściowe produkty do formowania tworzyw sztucznych są często znacznie trwalsze i odporne na wstrząsy.

Metoda doskonale nadaje się również do wykonywania miękkich uchwytów do urządzeń elektrycznych, uszczelek i uszczelek klimatyzacji oraz powierzchni antypoślizgowych. Dzięki tej metodzie można tworzyć logo, które w przeciwieństwie do logo namalowanych nigdy nie blakną.

Wyłączniki

Aby uformować otwory, elementy zatrzaskowe i długie otwory przelotowe, forma zamyka te miejsca, aby zapobiec przepływowi tworzywa sztucznego do tych miejsc.

W takich sytuacjach dwie połówki formy uszczelniają się wzajemnie. Dzięki temu powierzchnie uszczelniające formy mogą się otwierać i zamykać bez kolizji. Minimalny kąt pochylenia powinien wynosić od trzech do pięciu stopni. Im dłuższa żywotność formy, tym większy prześwit i większy ciąg.

Typ bramy

Stopiona żywica wchodzi do komory formy przez kanał bramkowy podczas formowania wtryskowego. Aby uzyskać idealne proporcje części i estetyczny wygląd, jednocześnie zapobiegając wypaczeniu, należy wziąć pod uwagę rodzaj bramy, projekt i lokalizację.

Przelewy z zakładkami i gorącymi kanałami to dwa rodzaje przewężek najczęściej stosowane we wtrysku:

- Najbardziej popularnymi i wydajnymi bramkami są bramki tabulatorowe; jednak, ponieważ są tak proste, mogą nie być odpowiednie dla twoich potrzeb.

- Bramki Hot Tip mają małe eliptyczne otwory. Żywica jest utrzymywana na tyle gorąco, aby mogła przejść przez wąski otwór wlewowy, za pomocą sterowanej termostatem grzałki przymocowanej z tyłu formy.

Molekularne wiązanie chemiczne

Aby możliwe było silne wiązanie molekularne, substrat i żywica drugiego strzału powinny być idealnie kompatybilne chemicznie. Najdłuższa noga lub powierzchnia jest idealna do połączenia dwóch żywic. Drugi strzał jest prawie niemożliwy do usunięcia poprzez wybór idealnych materiałów i projektu złącza.

Nawet jeśli można osiągnąć wysoki poziom wiązania chemicznego, zdecydowanie zalecamy użycie odpowiedniego wiązania mechanicznego, jeśli wiązanie jest ważne dla danego zastosowania.

Lokalizacja bramy

Jest to niezbędne do produkcji kosmetyków typu solid surface i jednorodnej formy. W przypadku formowania wtryskowego metodą single-shot stop może wejść przez najgrubszą część otworu, zanim przepłynie do mniejszych obszarów, dzięki umieszczeniu bramki.

Sugestie dotyczące formowania z dwoma strzałami

Oto kilka zaleceń dotyczących formowania dwustrzałowego:

Numer 1

Miękkie tworzywo sztuczne jest formowane po raz drugi po pierwszym uformowaniu jako twarde tworzywo sztuczne. Pierwszy raz jest przezroczysty; drugi raz nie. Pierwsze formowanie odbywa się z tworzywa sztucznego odpornego na wysoką temperaturę, podczas gdy podwójne formowanie odbywa się z tworzywa sztucznego niskotemperaturowego.

Numer 2

Przetestuj formę, aby stworzyć gotowy produkt przed faktyczną produkcją.

Numer 3

Przed wykonaniem formy znajdź wszystkie potencjalne wady i napraw je.

Numer 4

Weź pod uwagę kurczenie się obu materiałów. Ogólnie rzecz biorąc, materiał, który jest początkowo tworzony, wpływa na skurcz.

Numer 5

Drugie wstrzyknięcie można podać dopiero po całkowitym zadziałaniu pierwszego wstrzyknięcia.

Numer 6

Aby uniknąć uszkodzeń podczas procesu formowania, należy wziąć pod uwagę pozycję formowania.

Numer 7

Pozwól, aby krawędź pierwszej części formowanej wtryskowo była zbyt duża. Zapewnia to, że drugi wtrysk będzie miał wyższe ciśnienie.

Numer 8

Sprawdź, czy parametry jednostki wtryskowej zapewniają wymagane ciśnienie, natężenie przepływu i wydajność chłodzenia.

Numer 9

Upewnij się, że strukturalna integralność pierwszej wypraski wytrzyma ciśnienie wtrysku drugiej wypraski.

Wniosek

Osoby, które nie są zaznajomione z dwuetapowym formowaniem wtryskowym, mogą pomyśleć, że jest to trudne. Wymaga drugiego materiału i procedury, co dodaje kolejny czynnik do tworzenia komponentów, ale jest to stosunkowo łatwe.

Formowanie dwuetapowe można wykonać między innymi za pomocą obrotowej płyty dociskowej, ruchomego rdzenia lub nakładki. Pierwsze dwa wymagają dwóch procesów, dwóch systemów wlewowych i drugiej jednostki wtryskowej.

Ten ostatni często wykorzystuje dwie różne formy, po jednej dla każdego materiału, ale można go również przeprowadzić przy użyciu tylko jednej formy, dwóch systemów prowadnic oraz ręcznego lub automatycznego przenoszenia części typu „podnieś i umieść”.