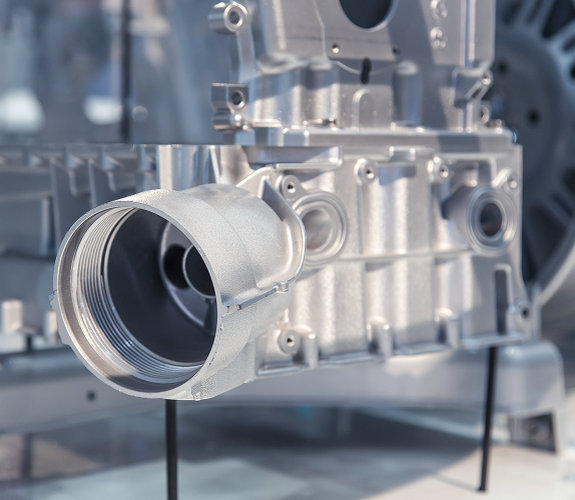

Moulage sous pression de magnésium

Service de moulage sous pression de magnésium

Le magnésium est un matériau exceptionnel pour le moulage sous pression en raison de ses propriétés de légèreté, de résistance à la corrosion et de résistance. Nos capacités permettent de produire des pièces moulées à paroi mince avec des tolérances serrées et des finitions lisses, idéales pour les applications où la réduction de poids ou la résistance à la corrosion sont essentielles.

Chez Moldie, nous coulons une variété d'alliages de magnésium, notamment AZ91D, AM60B et ZE41A. Nos métallurgistes qualifiés surveillent de près chaque fusion pour garantir que la composition chimique est conforme aux spécifications pour des performances mécaniques optimales. Nous pouvons prendre en charge des séries de production de petits à grands volumes tout en maintenant des délais d'exécution rapides.

Chaque étape du processus, depuis la conception de l'outillage jusqu'à l'inspection finale, est effectuée en interne dans notre installation certifiée ISO. Nous utilisons des machines de moulage sous pression de pointe et effectuons des inspections du premier article ainsi que des rapports dimensionnels selon vos besoins. Veuillez nous contacter pour en savoir plus sur notre expertise en matière de moulage sous pression de magnésium et sur la manière dont nous pouvons fournir des composants de haute qualité pour répondre exactement à vos besoins.

Demander un devis

Aperçu du moulage sous pression de magnésium

Lorsque vous regardez dans procédés de moulage sous pression, vous constaterez que le moulage sous pression en magnésium se distingue par sa capacité à créer des composants solides, stables et légers. Cette méthode consiste à faire fondre des alliages de magnésium, puis à injecter le métal en fusion dans une matrice, semblable à un moule, sous haute pression.

Pourquoi opter pour le magnésium ? Eh bien, en plus d’être le plus léger de tous les métaux structurels, il offre un excellent rapport résistance/poids. C'est une façon élégante de dire que vos pièces seront résistantes sans alourdir votre produit final.

De plus, vérifiez la stabilité des alliages de magnésium : ils sont suffisamment rigides et robustes pour supporter des contraintes importantes sans effort. Ils sont parfaits lorsque vous avez besoin de pièces qui vont faire partie d'un objet qui bouge ou qui tremble beaucoup, comme dans les voitures ou les avions.

Voici une ventilation rapide :

- Poids léger: Le magnésium est votre allié pour les pièces qui doivent être aussi légères que possible.

- Haute pression: C'est ainsi que le magnésium fondu pénètre dans tous les recoins de la matrice.

- Solidification: Une fois dans la matrice, le métal refroidit, prend forme et devient une pièce solide.

Ainsi, si vous souhaitez produire quelque chose de plus léger mais que vous ne voulez pas faire de compromis sur la résistance ou la stabilité, les alliages de magnésium dans le moulage sous pression pourraient très bien être votre solution idéale en matière de fabrication.

Processus de moulage sous pression

La processus de moulage sous pression La fabrication avec du magnésium implique la manipulation de métal en fusion, l'application d'une pression élevée et la garantie d'un refroidissement adéquat. Vous allez voir comment chaque étape est essentielle à la précision et à la qualité du produit final.

Manipulation du magnésium fondu

Manutention magnésium fondu C'est un travail délicat. Il faut chauffer l'alliage de magnésium jusqu'à ce qu'il soit complètement fondu. Comme il s'agit d'un métal réactif, il faut gérer la température avec soin pour éviter tout accident. La température idéale dépend de la composition de l'alliage, mais se situe généralement dans une plage qui garantit que le métal est suffisamment fluide pour la coulée sans endommager l'équipement ni dégrader les propriétés du métal.

Techniques à haute pression

Une fois votre magnésium fondu, vous l'injecterez dans la matrice en utilisant haute pression. Cela garantit que le magnésium fondu remplit chaque coin et recoin de votre moule. En règle générale, la pression appliquée lors de l’injection peut atteindre des milliers de livres par pouce carré. Cette pression est maintenue jusqu'à ce que le magnésium commence à se solidifier, permettant ainsi la création d'un moulage détaillé et précis.

Solidification et refroidissement

Après avoir injecté le magnésium dans le moule, la solidification commence. La haute pression est maintenue pour lutter contre tout rétrécissement et garantir l'intégrité de la pièce moulée. Le processus de solidification est celui où le métal passe de l'état liquide à l'état solide. refroidit et prend forme. Après solidification, le refroidissement se poursuit jusqu'à ce que la pièce moulée en magnésium soit suffisamment solide pour être éjectée de la filière. Approprié refroidissement est essentiel; cela affecte les propriétés mécaniques et la qualité globale du produit final.

Alliages de magnésium utilisés dans le moulage sous pression

Si vous envisagez de vous lancer dans le moulage sous pression de magnésium, quelques alliages spécifiques comme l'AZ91, l'AM60 et l'AM50 vont souvent apparaître. Ils ont des propriétés uniques qui les distinguent pour différentes applications.

Alliage AZ91

AZ91D est en quelque sorte la superstar des alliages de moulage sous pression en magnésium. Il a une solide réputation pour ses excellentes propriétés mécaniques et résistance à la corrosion. Voici le problème avec sa composition chimique : c'est un mélange de magnésium avec 9% aluminium et Zinge 1%, c'est pourquoi il y a ce « D » à la fin – qui signifie moulage sous pression.

Alliages AM60 et AM50

Maintenant, si tu as besoin de quelque chose de mieux ductilité, alors tu voudras peut-être vérifier AM60. C'est la solution idéale pour les pièces qui nécessitent un peu plus de flexibilité, comme les cadres de sièges automobiles. D'autre part, AM50 penche vers une ductilité encore plus élevée et un peu moins de résistance – idéal lorsque vous avez besoin de ce supplément sans trop compromettre la ténacité.

Propriétés uniques de l'alliage

Ce qui fait des alliages de magnésium un choix idéal pour le moulage sous pression, c'est leur propriétés uniquesIls sont légers, solides et ont une superbe coulabilité sous pression ce qui signifie que les pièces complexes sortent de manière fluide et précise. Cela a beaucoup à voir avec leur composition chimique – un équilibre réfléchi de magnésium avec des éléments comme l’aluminium et le zinc.

Avantages du moulage sous pression de magnésium

Lorsque vous envisagez des matériaux pour la fabrication de composants, vous devez sérieusement envisager le moulage sous pression en magnésium. Cette méthode présente de nombreux avantages, en particulier lorsque vous avez besoin de pièces à la fois solides et légères. Voici les détails :

Perte de poids Premièrement, vos produits peuvent perdre un sérieux poids tout en conservant sa force. Le magnésium est le métal de construction le plus léger, ce qui peut entraîner d'importantes économies en termes de coûts de matériaux et, ultérieurement, de transport.

Castabilité et rapport résistance/poids Vos concepteurs vous remercieront : la coulabilité du magnésium est de premier ordre. remplit des moules complexes en toute simplicité, vous donnant des formes complexes et des formes presque nettes dès la sortie de la porte. De plus, le rapport résistance/poids est fantastique, garantissant que vos pièces peuvent supporter la pression sans accumuler de poids.

Stabilité et rigidité Ne vous inquiétez pas des torsions et des déformations ; les moulages sous pression en magnésium offrent un niveau de stabilité dimensionnelle remarquable. Ils conservent leur forme sous la contrainte et la chaleur, ce qui est un facteur important si vous souhaitez une rigidité et des performances constantes.

Résistance à la corrosion Parlons durabilité. Le magnésium résiste bien aux éléments, ce qui en fait un allié de choix pour les produits qui font face à des environnements difficiles.

- Rentable: L'efficacité du moulage sous pression du magnésium peut se traduire par des coûts de fabrication inférieurs.

- Raideur: Bien que léger, le magnésium ne lésine pas sur la rigidité.

Enfin, si vous aimez la vie verte, vous serez heureux d'apprendre que le magnésium peut être facilement recyclé. Ainsi, votre empreinte environnementale reste sous contrôle.

Conception et Ingénierie

Lorsque vous plongez dans le monde du moulage sous pression en magnésium, la conception et l'ingénierie constituent la base d'un projet réussi. Il est essentiel que vous définissiez clairement ces deux aspects pour transformer votre concept en un produit tangible. Les maîtriser dès le départ vous permet d'économiser du temps et d'éviter les dépassements de coûts.

Aide au prototypage et à la conception

Votre voyage de l'idée au produit commence avec aide au prototypage et à la conception. Cette phase cruciale est celle où vous testez vos conceptions. Un partenaire bien équipé peut vous fournir une assistance pratique en matière de conception, garantissant que votre prototype est non seulement viable, mais également optimisé pour le moulage sous pression. Le prototypage doit tenir compte de facteurs clés tels que les caractéristiques des matériaux, les tolérances dimensionnelles et les angles de dépouille. C'est l'occasion idéale d'éliminer les défauts de la conception de votre produit avant de passer à la production en série.

Construction des matrices

Passant à autre chose, le construction de matrices La phase de fabrication joue un rôle essentiel dans la mise en forme de votre produit final. La matrice est essentiellement votre plan directeur qui prend vie en 3D. Vous aurez besoin d'une ingénierie précise ici : chaque dimension et tolérance doivent être exactes, car toute différence dans la matrice se reflétera dans chaque pièce produite. C'est à la fois une science et un art méticuleux. Voici ce sur quoi vous devez vous concentrer :

- Choix du matériau : Optez pour des matériaux qui résisteront à l’épreuve du temps et de l’usage.

- Tolérance dimensionnelle : Maintenez des tolérances serrées pour garantir l’uniformité entre les produits.

- Angles de dépouille : Juste ce qu'il faut pour faciliter l'éjection de la pièce moulée hors de la matrice sans endommager la pièce.

_N'oubliez pas que le parcours depuis la conception jusqu'à la matrice finie est parsemé de freins et contrepoids qui reposent sur une ingénierie précise et des principes de conception avisés.

Applications automobiles

Lorsque l’on pense à l’innovation dans l’industrie automobile, le moulage sous pression de magnésium change la donne. Vos voitures perdent du poids et améliorent leurs performances, tout cela grâce à cet astucieux processus.

Composants légers

Vous conduisez une révolution – pas seulement une voiture. Les composants de votre véhicule, comme les cadres de porte et les panneaux, sont transformés en moulages sous pression en magnésium pour leur potentiel d'économie de poids extraordinaire. Des pièces plus légères signifient que votre voiture n'a pas à travailler aussi dur, vous offrant ainsi le double avantage d'une efficacité énergétique et d'une réduction des émissions - un avantage à la fois pour votre portefeuille et pour l'environnement.

Applications structurelles

Du plancher sous vos pieds à la structure qui soutient le moteur, les pièces moulées sous pression en magnésium sont comme les héros méconnus qui maintiennent votre voiture ensemble. En raison de la robustesse et de la ductilité du magnésium, les pièces structurelles qui en sont constituées peuvent supporter le stress et la tension sans transpirer. Vous ne remarquerez probablement pas cette force silencieuse, mais elle est là, vous assurant une plus grande sécurité à chaque voyage.

Pièces de moteur et de groupe motopropulseur

Sous le capot, les composants du groupe motopropulseur moulés à partir d'alliages de magnésium, tels que l'AZ91D, font leur travail pour augmenter la puissance de votre voiture sans l'encombrement. Votre moteur bénéficie d'un poids réduit, ce qui entraîne de meilleures performances et peut faire une différence notable dans la façon dont votre voiture gère l'accélération et l'économie de carburant. Cool, non ?

Propriétés mécaniques et physiques

Vous êtes sur le point de découvrir ce qui fait du moulage sous pression en magnésium un choix exceptionnel pour les pièces où la résistance et la durabilité comptent énormément, même lorsque la chaleur est forte.

Résistance et rigidité

Les alliages de magnésium moulés sous pression offrent une combinaison impressionnante de résistance et de rigidité. Lorsque vous avez besoin d’un matériau qui résiste sans poids, c’est votre choix. Son rapport résistance/poids élevé signifie que vous obtenez la force sans l'encombrement, un avantage clé pour les pièces automobiles et aérospatiales qui cherchent à perdre quelques kilos.

Résistance aux hautes températures

Dans un contexte de températures en hausse, les alliages de moulage sous pression en magnésium conservent leur fraîcheur et leur intégrité en cas de stress thermique. Cela fait du magnésium un choix solide non seulement pour vos composants quotidiens, mais également pour ceux qui seront confrontés à des vagues de chaleur occasionnelles, qui peuvent concerner n'importe quoi, des pièces de moteur aux équipements hautes performances.

Propriétés mécaniques

- Force: Ces alliages ne sont pas seulement solides ; ils sont également résilients, capables de résister aux entailles et aux coups qui endommageraient des matériaux de moindre qualité.

- Ductilité: Bien que les alliages de magnésium ne battent pas de records d’étirement, ils offrent une bonne élasticité, de sorte qu’ils peuvent se plier un peu lorsque vous en avez besoin.

- Résistance à la corrosion: Vous pouvez également vous débarrasser des soucis liés à la rouille, grâce à un film d’oxyde naturellement protecteur qui joue un rôle de défense contre la corrosion.

Vos pièces fabriquées en magnésium moulé sous pression ne seront pas seulement résistantes et tolérantes aux températures élevées ; ils continueront à avancer sans vous alourdir ni s'user rapidement.

Finition et traitement de surface

Lorsqu’il s’agit de moulage sous pression de magnésium, la touche finale qui compte est la finition de surface. Il donne à vos pièces l’apparence souhaitée et les caractéristiques de protection dont elles ont besoin pour fonctionner dans le monde réel.

Caractéristiques de finition

Pour avoir une idée de ce qui fait une bonne finition, sachez qu'il ne s'agit pas seulement d'une simple apparence. Le finition Le choix de vos pièces moulées sous pression affecte tout, de la sensation au toucher à la qualité de l'usinage. En général, les choix incluent la peinture, le revêtement en poudre ou le placage. Chacune d'entre elles confère à vos pièces un avantage unique : il vous suffit de choisir ce qui convient à votre projet.

Techniques de résistance à la corrosion

Pour éviter la corrosion, vos pièces en magnésium ont besoin d’une défense solide. Il y a deux principaux poids lourds dans ce ring :

- Traitements chimiques:Ils préparent la surface de votre pièce, créant une scène pour une meilleure adhérence des couches suivantes.

- Traitements anodiques: Après la préparation chimique, les traitements anodiques interviennent pour renforcer cette barrière anticorrosion.

Scellement et revêtements organiques pourrait suivre ces procédures, verrouillant la résistance de la pièce aux forces corrosives.

Résistance à l'usure

Quand cela vient à résistance à l'usure, c'est comme donner à vos pièces une armure. La bonne finition peut réduire l'usure à laquelle vos pièces sont confrontées au fil du temps. Pensez à :

- Dépôt physique en phase vapeur (PVD):C'est comme un bouclier qui maintient la surface résistante à l'abrasion.

- Projection thermique:Votre pièce est dotée d'un revêtement qui ressemble à une cotte de mailles contre les affrontements à haute température.

N'oubliez pas que la finition finale ne se résume pas à une jolie pièce : il s'agit de faire en sorte que vos pièces durent plus longtemps et de résister à l'usure quotidienne à laquelle elles seront confrontées.

Considérations de fabrication

En matière de moulage sous pression de magnésium, votre succès dépend de la nécessité de prêter une attention particulière à quelques aspects critiques de la fabrication. Définir vos tolérances et comprendre les nuances des étapes de post-traitement, comme l'usinage et le soudage, peut améliorer ou défaire la qualité et l'efficacité de votre produit final.

Tolérance et Précision

Des tolérances strictes sont essentielles dans le moulage sous pression du magnésium, car elles garantissent que les pièces que vous produisez s'emboîtent parfaitement et fonctionnent comme prévu. Le terme Précision dimensionnelle fait référence à la précision avec laquelle la pièce moulée correspond à ses spécifications de conception. En général, vous recherchez des tolérances qui peuvent être aussi précises que :

- Tolérance dimensionnelle: 0,001 pouce par pouce

- Angle de dépouille: 0,5 à 1,5 degrés

Pour atteindre ces mesures précises, vous devez garder un œil attentif sur le processus de moulage et vous assurer que vous utilisez des alliages de haute pureté comme AZ91D, qui offre à la fois un excellent résistance à la corrosion et force.

Usinage, soudage et assemblage

Une fois votre pièce sortie de l'outil, il y a de fortes chances que vous ayez besoin d'un travail supplémentaire pour qu'elle soit parfaite.

- Usinage: Parfois, vous ne pouvez pas obtenir la précision dont vous avez besoin directement à partir de la matrice. L'usinage vous permet d'affiner vos pièces à la bonne taille et à la bonne forme. Mais n'oubliez pas qu'un usinage supplémentaire ajoute à votre frais de soudage et d'assemblage.

- Soudage et assemblage:Si vous devez assembler plusieurs composants, la manière dont vous les assemblez est aussi cruciale que le moulage lui-même. De bonnes pratiques de soudage et d'assemblage réduisent le gaspillage de matériaux et augmentent l'intégrité structurelle.

- Garniture:Puisque vous avez affaire à du magnésium, tout excès de matière (souvent appelé matériel de rebut) peuvent généralement être recyclés, ce qui permet de réduire vos coûts.

N'oubliez pas que chaque étape supplémentaire doit être soigneusement planifiée pour éviter les coûts inutiles et le gaspillage de matériaux.

Performances dans les environnements électriques et thermiques

Lorsque vous travaillez avec des alliages de magnésium dans vos projets, en particulier dans les moulages sous pression à haute pression, il est essentiel de comprendre leurs performances dans diverses conditions. Voyons comment ils résistent aux environnements électriques et thermiques.

Propriétés thermiques

Vos pièces en alliage de magnésium sont très performantes en matière de dissipation thermique. En raison de leur supérieur conductivité thermique, ces matériaux sont choisis pour les applications où la conservation de la fraîcheur est cruciale. Les alliages de magnésium ont généralement une conductivité thermique comprise entre 51 à 96 W/mK, ce qui les rend meilleurs pour transférer la chaleur que de nombreux autres métaux.

Conductivité électrique

Pour vos applications électriques, les alliages de magnésium offrent des conductivité électrique. Ils ne sont bien sûr pas aussi conducteurs que le cuivre, mais avec une conductivité d'environ 22,7 MS/m, ils sont toujours utiles pour certains électrique applications. De plus, vous obtenez bon blindage électromagnétique. Les propriétés inhérentes des alliages de magnésium leur permettent de bloquer les interférences électromagnétiques indésirables, garantissant ainsi la sécurité et le son de vos appareils électroniques sensibles.

Comparaison du magnésium à d'autres métaux

Lorsque vous choisissez des matériaux pour votre projet, connaître les avantages et les particularités du magnésium par rapport aux autres métaux peut vous faire gagner du temps et de l'argent. Voyons comment cela se compare.

Magnésium contre aluminium

Le magnésium est le champion du poids plume dans le monde du métal, il est donc plus léger que l'aluminium. Si vous cherchez à réduire le poids de votre produit, le magnésium pourrait être votre choix. D'un autre côté, l'aluminium est souvent moins cher et offre toujours une bonne durabilité, il peut donc vous offrir une certaine économies de coûts si votre budget est serré. Jetez un œil à cette comparaison rapide :

| Propriété | Magnésium | Aluminium |

|---|---|---|

| Poids | Plus léger | Plus lourd |

| Coût | Généralement plus élevé | Généralement inférieur |

| Durabilité | Haut | Plus haut |

| Technique de coulée | Machine à chambre chaude | Machine à chambre froide |

Magnésium contre acier

L'acier est un acteur robuste avec une résistance à toute épreuve, mais le magnésium n'est pas en reste non plus. 75% plus léger que l'acier, ce qui peut changer la donne si vous souhaitez perdre du poids. Mais ne comptez pas sur le même type de économies de coûts ici, l'acier est souvent moins cher, ce qui en fait un choix solide pour votre portefeuille lorsque le poids n'est pas un problème.

Magnésium contre zinc

Le zinc est un matériau résistant, réputé pour sa haute précision et sa durée de vie prolongée des outils de moulage, ce qui peut signifier économies de coûts à long terme. Mais si vos pièces doivent être plus légères, le magnésium est votre allié ; il a une densité inférieure à celle du zinc. N'oubliez pas cependant que le magnésium peut coûter un peu plus cher, mais il vaut la peine d'être pris en considération pour son mélange de résistance et de charme léger. Voici les points forts :

| Propriété | Magnésium | Zinc |

|---|---|---|

| Poids | Plus léger | Plus lourd |

| Coût | Plus cher | Moins cher |

| Précision | Haut | Plus haut |

| Outil de la vie | Plus court | Plus long |

Chaque métal possède son propre ensemble de avantages et inconvénients, votre choix se résume donc vraiment à ce qui est crucial pour vous, qu'il s'agisse de respecter un budget, de réduire le poids ou d'atteindre l'or en termes de durabilité et de précision.

Applications au-delà de l'automobile

Même si vous connaissez bien le moulage sous pression de magnésium dans les pièces automobiles, il ne s'agit pas uniquement de moteurs et de châssis. Plongez dans d'autres industries et vous découvrirez des utilisations surprenantes pour ce métal léger.

Boîtier électronique

Dans le domaine de l’électronique, le moulage sous pression de magnésium change la donne composants du boîtier. Ce n'est pas seulement une question de finition élégante ; sa conductivité thermique supérieure le rend idéal pour protéger vos gadgets contre la surchauffe. Léger mais robuste, il est parfait pour vos ordinateurs portables, smartphones et même boîtiers d'appareil photo. Avec du magnésium moulé sous pression, les fabricants vous offrent la portabilité sans compromettre la durabilité.

Équipement médical

Parlons maintenant des équipements médicaux. Le moulage sous pression en magnésium est une grande victoire pour le secteur médical Composants — pensez aux outils chirurgicaux, aux boîtiers d'appareils et aux panneaux d'instruments. Vous voulez que vos appareils médicaux soient à la fois solides et légers, surtout si vous déplacez du matériel ou si vous maintenez des appareils pour de longues interventions chirurgicales. De plus, la biocompatibilité du moulage sous pression en magnésium signifie qu'il est sans danger pour les innombrables applications vitales dont il fait partie.

Aspects écologiques des pièces moulées en magnésium

Les pièces moulées en magnésium offrent une option durable dans la technologie des matériaux, associant des caractéristiques de légèreté à des références écologiques impressionnantes, notamment en matière de recyclage et d'impact environnemental.

Recyclabilité et impact environnemental

Recyclabilité : Le magnésium est hautement recyclable. Le processus de recyclage des pièces moulées en magnésium ne dégrade pas ses propriétés, ce qui signifie qu'il conserve sa qualité à travers de multiples cycles d'utilisation et de réutilisation. Cela garantit que le matériau peut servir pendant de nombreuses durées de vie, réduisant ainsi le besoin d'extraction et de traitement des matières premières.

- Traiter: Les étapes du recyclage du magnésium sont simples. Qu'elles proviennent de déchets post-consommation ou de restes de fabrication, les pièces moulées en magnésium peuvent être fondues, purifiées et transformées en de nouveaux produits sans perte de matière significative.

- Efficacité énergétique: Par rapport à la production primaire, le recyclage du magnésium nécessite beaucoup moins d'énergie, environ seulement 5% de l'énergie nécessaire pour produire du nouveau magnésium à partir du minerai. Cela contribue à une réduction des émissions de carbone, ce qui en fait un choix plus respectueux de l'environnement.

Impact environnemental: Le choix du magnésium pour les pièces moulées a une empreinte environnementale moindre. Le magnésium est le métal de structure le plus léger, ce qui signifie qu'il est un excellent candidat pour réduire le poids lors du transport et, par conséquent, améliorer le rendement énergétique. De plus, le magnésium est abondant et son impact d'extraction est moins intense par rapport à d'autres métaux, comme le titane. Cela positionne le magnésium comme un matériau avant-gardiste et respectueux de l'environnement pour diverses applications.

Moulage sous pression de magnésium pour pièces complexes

Lorsque vous cherchez à produire des pièces aux formes complexes et aux détails complexes, le moulage sous pression en magnésium est une solution qui change la donne pour vous. Ce procédé est comme un super-héros pour les métaux, venant à la rescousse avec sa capacité à créer des pièces de forme nette, ce qui signifie qu'elles ne nécessitent que peu ou pas d'usinage après moulage. N'est-ce pas un gain de temps et d'argent pour vous ?

Voici un aperçu rapide des raisons pour lesquelles le moulage sous pression en magnésium est la solution idéale pour les pièces complexes :

- Précision: Vous pouvez obtenir des détails et une précision exceptionnels, en faisant correspondre vos spécifications de conception au T.

- Rapport résistance/poids:Les pièces en magnésium sont solides mais légères, de sorte que vos pièces ne vous alourdiront pas.

- Efficacité: La production de pièces en forme nette directement à partir du moule réduit les déchets et accélère la production.

En injectant du magnésium fondu dans une matrice à haute pression, vous obtenez des pièces qui non seulement répondent aux critères de conception, mais peuvent également présenter des propriétés améliorées. Considérez-le comme le processus qui augmente la chaleur pour obtenir des pièces parfaites, avec de meilleures propriétés telles que la résistance aux chocs et à l'usure.

Le processus de casting comprend quelques étapes :

- Le dé est préparé et fermé.

- Le magnésium fondu est injecté dans la filière.

- Le métal se solidifie rapidement grâce à la conductivité thermique élevée du magnésium.

- La pièce est éjectée, et voilà, vous avez votre forme complexe !

Mais n'oubliez pas que, même si le magnésium est fantastique pour les pièces complexes, il est toujours judicieux de discuter avec un expert en moulage pour vous assurer qu'il convient parfaitement aux besoins spécifiques de vos pièces.

Considérations relatives aux coûts dans le moulage sous pression du magnésium

Lorsque vous envisagez du moulage sous pression de magnésium, le prix peut varier considérablement. Vos dépenses se répartissent généralement en deux grandes catégories : Coûts d'investissement, qui comprennent la configuration et l'équipement initiaux, et Coûts de production et de matériaux, qui couvrent les dépenses courantes. Décomposons-les.

Coûts d'investissement

Votre investissement initial pour le moulage sous pression de magnésium comprend principalement l'achat ou la création de moules. Ces moules sont comme le plan directeur, dictant la forme et la taille du produit final. Voici ce que vous devez savoir sur les coûts d'investissement :

- Conception et complexité des moules: Plus votre produit est complexe, plus le moule est coûteux. Les conceptions simples vous font économiser de l'argent.

- Matériau du moule: Les moules en acier de haute qualité sont chers, mais ils durent plus longtemps, ce qui pourrait vous faire économiser de l'argent sur les longues séries.

Coûts de production et de matériaux

Une fois que vous avez vos moules, vous rencontrerez des coûts permanents pour chaque lot de pièces :

- Coût des matériaux: Le magnésium est rentable en raison de son approvisionnement abondant et son prix fluctue en fonction des conditions du marché. Gardez un œil sur les prix des matériaux car ils peuvent avoir un impact significatif sur vos coûts de production.

- Volume de production: Des volumes plus élevés signifient généralement des coûts par pièce inférieurs. Donc, si vous le pouvez, allez grand avec votre commande.

- Coûts d'assemblage: Après le casting, il est temps de tout mettre en place. Les assemblages complexes nécessitant du matériel ou de la main d’œuvre supplémentaire peuvent alourdir votre facture.

- Consommation d'énergie:N'oubliez pas que le moulage sous pression implique la fusion du métal, ce qui nécessite beaucoup de chaleur et donc d'énergie. Plus votre procédé est économe en énergie, moins vos factures seront élevées.

Votre objectif est de trouver un juste équilibre entre vos coûts d'investissement et vos volumes de production, sans que vos coûts de matériaux ne montent en flèche. Gardez ces considérations à l'esprit et le moulage sous pression en magnésium peut être un choix très judicieux sur le plan financier pour vos besoins de fabrication.