Introducción al moldeado de policarbonato

El moldeado de policarbonato es una técnica que puede emplear para crear artículos con una combinación precisa de excelente dureza, claridad y resistencia al impacto. Este material, el policarbonato, es un termoplástico amorfo Ampliamente celebrado por sus notables propiedades.

Lo que hace que el policarbonato se destaque

Analicemos qué hace que este material sea tan especial.

El policarbonato es una forma de polímero termoplástico que se caracteriza por ser excepcionalmente rígido y ligero. A menudo denominado por su abreviatura "PC", el policarbonato tiene varias propiedades deseables que lo hacen útil para diversas aplicaciones.

Químicamente, este plástico consta de grupos carbonato unidos entre anillos aromáticos a lo largo de la cadena polimérica. Esta estructura química le da al policarbonato su resistencia y rigidez. Es amorfo y transparente, lo que permite que la luz pase fácilmente. Sin embargo, el policarbonato es muy resistente a los impactos y puede soportar una fuerza significativa sin romperse ni agrietarse.

La producción de policarbonato comienza con la reacción del bisfenol A (BPA) y el fosgeno para formar la estructura polimérica. Dependiendo de su uso final, se le puede formar láminas sólidas o moldearse en varias formas.

Durante el moldeo, el policarbonato puede moldearse según su forma deseada preservando al mismo tiempo su propiedades mecánicas como la resistencia a la flexión y al impacto. El material es resistente al calor, lo que aumenta su durabilidad y lo hace adecuado para productos sometidos a altas temperaturas.

Además, la óptica claridad de este plástico es similar a la transparencia, creando piezas que son a la vez fuertes y claras. Estas características lo convierten en una excelente opción para una variedad de aplicaciones, incluidos componentes automotrices, electrónica de consumo y equipos de seguridad.

Diseño e Ingeniería de Moldes

Antes de aventurarse en el moldeo de policarbonato, encontrará que el diseño y la ingeniería de los moldes son un factor crítico para lograr piezas consistentes y de alta calidad. Este proceso encapsula una variedad de consideraciones técnicas, desde la selección de los materiales adecuados hasta la utilización de software avanzado para un diseño de precisión.

Selección del material del molde

Tu elección de material del molde influye directamente en la calidad y el ciclo de vida de sus productos de policarbonato. Los aceros para herramientas se utilizan habitualmente debido a su durabilidad y resistencia al desgaste. Al elegir, considere:

- Conductividad térmica: Afecta la velocidad de enfriamiento y el tiempo del ciclo.

- Dureza: Determina la resistencia a los defectos superficiales y a la abrasión.

Ingeniería de Precisión para Moldes

Logrando tolerancia estricta es primordial en la ingeniería de moldes. El mecanizado de precisión garantiza que los moldes cumplan con las especificaciones exactas necesarias para la forma y el tamaño deseados de sus piezas. Entiende eso:

- Tolerancias: Afecta el ajuste y el funcionamiento de las piezas ensambladas.

- Tamaños de piezas: Desde diminutos hasta grandes, todos dependen de la precisión de sus moldes.

Tratamientos Superficiales y Acabados

El tratamiento superficial de los moldes es esencial para mejorar las propiedades de desmoldeo y reducir los defectos superficiales. Las opciones de acabado que encontrará incluyen:

- Pulido: Da como resultado una superficie lisa y brillante.

- Texturizado: Proporciona una superficie mate o estampada, que puede ser funcional o estética.

Ventilación y colocación de puertas

Adecuado ventilación y colocación de puertas son cruciales para prevenir defectos y garantizar flujo óptimo de las resinas termoplásticas. Tenga en cuenta:

- Desfogue: Permite que el aire escape de la cavidad del molde para evitar defectos de aire atrapado.

- Ubicaciones de las puertas: Influye en el flujo de la resina y puede afectar la apariencia y la integridad de la pieza.

Software CAD y diseño de moldes

La utilización de CAD (diseño asistido por computadora) y software de diseño de moldes especializado facilita la proceso de manufactura permitiéndole:

- Conducta análisis de flujo: Predice y mejora la distribución de la resina en todo el molde.

- Visualizar ubicaciones de puertas y formas de piezas: Ayuda a abordar posibles desafíos de fabricación antes del mecanizado.

En su recorrido por el moldeado de policarbonato, estas complejidades en el diseño y la ingeniería de moldes dan forma al recorrido desde la materia prima hasta el producto terminado, proporcionando un plan claro para el éxito.

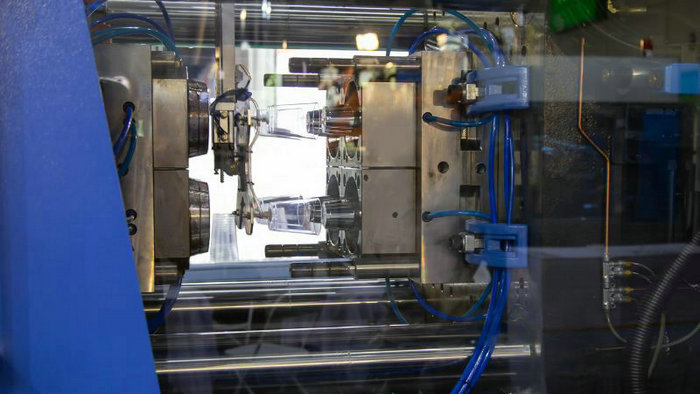

Técnica del proceso de moldeo por inyección de policarbonato

Las piezas de policarbonato producidas mediante moldeo por inyección tienen cualidades impresionantes, como resistencia al impacto y al calor. Sin embargo, el procesamiento del policarbonato puede resultar complejo, ya que algunas variantes presentan índices de fluidez bajos.

Al moldear policarbonato, controlar los parámetros del proceso es crucial para la calidad del producto final. Profundicemos en los detalles para asegurarnos de lograr los mejores resultados.

Preparar el policarbonato

- Los grados comunes de policarbonato incluyen uso general, alta temperatura, estabilizado contra los rayos UV y retardante de llama. La resina de PC se debe secar antes de moldear hasta alcanzar un contenido de humedad inferior a 0,021 TP3T para evitar defectos.

- El secado normalmente se realiza a 120°C durante 2 a 4 horas.

Cómo configurar la máquina de moldeo por inyección

- La fuerza de sujeción debe ser de 0,7 a 0,8 toneladas por pulgada cuadrada del área de la pieza proyectada.

- El tamaño de la máquina debe ser de 1,5 a 2 veces el peso de la pieza.

- El tornillo debe tener una relación L/D de al menos 15:1, idealmente 20:1, con un anillo de retención y una transición gradual.

- La apertura de la boquilla debe ser ligeramente menor que el tamaño de la compuerta.

Preparación del molde

- El molde debe limpiarse y recubrirse con un agente desmoldante para facilitar la expulsión de la pieza.

- Las rejillas de ventilación deben estar despejadas para permitir que escape el aire cuando se llena el molde.

- Los canales de enfriamiento deben optimizarse para lograr un enfriamiento uniforme y tiempos de ciclo reducidos.

Configuración del proceso

- Temperatura de fusión: 280-320°C según el grado.

- Temperatura del molde: 70-120°C. Más alto para un mejor acabado superficial y menor tensión.

- Presión de inyección: Lo más alto posible, normalmente entre 850 y 1400 bar. Ayuda a llenar el molde rápidamente.

- Velocidad de inyección: Más lento para puertas pequeñas o de borde, más rápido en caso contrario.

- Presión de embalaje: Lo más bajo posible para minimizar la tensión residual.

Procedimientos posteriores al moldeo

- Las piezas de plástico se expulsan cuando están lo suficientemente frías para soportar las tensiones de desmoldeo.

- Las marcas de las puertas se eliminan mediante recorte.

- El recocido a 120-130°C durante 30 minutos – 1 hora puede aliviar las tensiones residuales.

- Se realizan controles dimensionales e inspecciones visuales para garantizar la calidad de las piezas.

Detalles del mecanismo de expulsión

los expulsión El proceso debe controlarse cuidadosamente para evitar dañar las piezas moldeadas de policarbonato solidificado.

- Pasadores eyectores: Asegúrese de que los pasadores estén colocados para distribuir uniformemente las fuerzas de expulsión.

- Velocidad de expulsión: Ajuste la velocidad para evitar que la pieza se pegue o se deforme.

Al prestar atención a estos detalles técnicos, estará mejor equipado para manejar el complejo proceso de moldeo por inyección de policarbonato.

Técnicas avanzadas en moldeo por inyección de plástico de policarbonato

En su viaje para dominar el moldeado de policarbonato, descubrirá que las técnicas avanzadas pueden ser fundamentales para mejorar la resistencia, la estética y la funcionalidad. Exploremos cómo estos métodos innovadores pueden mejorar sus productos.

Moldeo por inyección-compresión

En el moldeo por inyección-compresión, primero se inyecta policarbonato en un molde ligeramente abierto y luego se comprime aún más, mejorando la uniformidad del producto. Este método combina los principios de moldeo por inyección y moldeo por compresión, asegurando una reducción del estrés y logrando componentes más delgados y precisos.

Moldeo por inyección asistido por gas y por agua

Moldeo por inyección asistido por gas Introduce gas nitrógeno en la cavidad del molde después de la inyección, creando canales internos y reduciendo el uso de material sin comprometer la integridad estructural. Por otro lado, moldeo por inyección asistido por agua logra resultados similares con agua, mejorando el proceso de enfriamiento y el tiempo del ciclo.

- Ventajas:

- Reducción de peso

- Mayor fuerza

- Tiempos de ciclo más rápidos

Moldeo por inyección y multimaterial

Moviéndose a moldeado de múltiples materiales (dos componentes), se puede moldear policarbonato con diferentes materiales en un solo ciclo para estructuras compuestas. Moldeo por coinyección, un subconjunto de esta técnica, implica inyectar dos polímeros distintos en un molde, uno tras otro, para crear una pieza con propiedades en capas.

- Composición de piezas compuestas:

- Material del núcleo: suele ser el material más barato o menos robusto.

- Material de revestimiento: normalmente es el material más duradero que recubre la pieza.

Cada método desempeña un papel fundamental a la hora de adaptar sus componentes de policarbonato para cumplir requisitos específicos, desde aspectos estructurales hasta características estéticas. Al utilizar estas técnicas avanzadas, sus productos de policarbonato no solo cumplirán sino que superarán las expectativas incluso de las aplicaciones más desafiantes.

Sostenibilidad e Impacto Ambiental

Al explorar el mundo del policarbonato, es esencial comprender no sólo sus aplicaciones prácticas sino también el impacto que su producción y ciclo de vida tienen en el medio ambiente. En esta sección, veremos más de cerca cómo el reciclaje y la eficiencia de sus procesos de producción contribuyen a la sostenibilidad.

Reciclaje y Reutilización de Policarbonato

La naturaleza robusta del policarbonato permite su uso en diversos productos, desde lentes para gafas hasta cristales a prueba de balas. Sin embargo, cuando estos elementos llegan al final de su ciclo de vida, reciclaje y reutilización El policarbonato se vuelve primordial para reducir los residuos ambientales. Afortunadamente, el policarbonato se puede reciclar mecánicamente para disminuir su huella ecológica. El proceso implica:

- Molienda: Los productos de policarbonato se muelen en trozos más pequeños.

- Limpieza: Los contaminantes se eliminan para preparar la reintegración.

- Derritiendo: Los restos de policarbonato limpios se calientan rápidamente y se remodelan para obtener nuevos productos o láminas de policarbonato.

Al convertir los desechos de policarbonato en gránulos mediante extrusión, se pueden agregar a otros productos plásticos, ampliando efectivamente su utilidad y previniendo la contaminación.

Eficiencia Energética en la Producción

Para mejorar la sostenibilidad, es crucial centrarse en la eficiencia energética de producir policarbonato. El proceso de fabricación suele implicar un calentamiento rápido y un control preciso para producir láminas o productos de policarbonato de alta calidad. Para ahorrar energía se han implementado avances que:

- Optimizar procesos: Ajuste de los parámetros de producción para minimizar el desperdicio de energía.

- Incorporar tecnología verde: Utilizar equipos que ahorren energía y fuentes de energía renovables cuando sea posible.

Este esfuerzo de mejora continua tiene como objetivo reducir el consumo general de energía y la huella de carbono asociada con la producción de policarbonato. Al priorizar estas prácticas, puede participar en iniciativas más ecológicas dentro de la industria.

Preguntas frecuentes

¿Qué temperaturas se necesitan para el moldeo por inyección de policarbonato?

Para un moldeo por inyección exitoso, el control de la temperatura es muy importante. El policarbonato normalmente requiere temperaturas que oscilan entre -40 °C/-40 °F y 120 °C/248 °F. Estos parámetros aseguran que el policarbonato mantenga su resistencia y estabilidad durante el proceso.

¿Cuáles son los problemas comunes en el moldeo por inyección de policarbonato y cómo se pueden abordar?

Los problemas comunes incluyen deformaciones, burbujas y un relleno deficiente. Aborde estos problemas optimizando los requisitos de ventilación, controlando los parámetros del proceso y manteniendo un espesor de pared uniforme.

¿Cuál es el proceso para formar láminas de policarbonato?

La formación de drapeado implica calentar la lámina de policarbonato hasta una temperatura flexible y luego colocarla sobre un molde para lograr la forma deseada. Enfriarlo conserva la forma.

¿Cuáles son los pasos involucrados en el procesamiento de materiales de policarbonato?

El procesamiento del policarbonato consiste en calentar el material a la temperatura recomendada, inyectarlo en moldes, enfriarlo para que solidifique y luego expulsar las piezas finales moldeadas por inyección.

¿Cuál es la metodología para el termoformado de policarbonato?

El policarbonato termoformado incluye calentar la lámina hasta su punto de ablandamiento, estirarla sobre un molde y luego enfriarla para formar un producto terminado rígido y con forma.

¿Cuáles son las desventajas del moldeo por inyección de policarbonato?

La mayor viscosidad del policarbonato conduce a ciclos de moldeo más lentos, presiones de moldeo más altas y la necesidad de moldes más robustos, lo que puede afectar el costo del moldeo por inyección. La gestión de defectos también es más crítica.