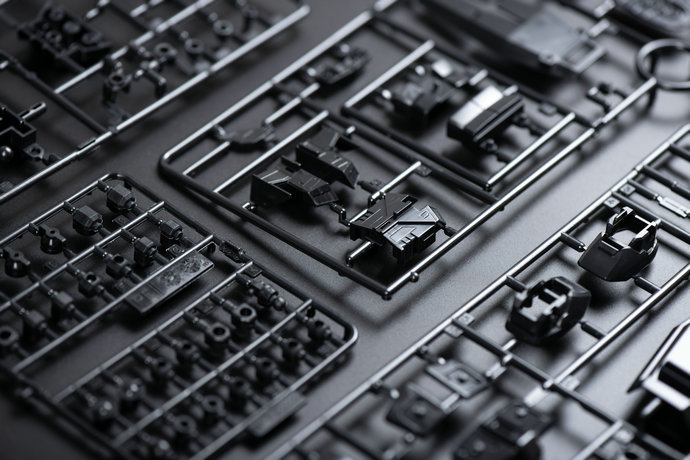

Beim Spritzgießen handelt es sich um einen Herstellungsprozess, bei dem Kunststoffteile durch Einspritzen von geschmolzenem Material in eine Form hergestellt werden. Ein wesentlicher Bestandteil dieses Prozesses ist der Kunststoffanguss, der für die erfolgreiche Herstellung von Kunststoffteilen entscheidend ist. Der Anguss, der oft aus Polystyrol oder Polyvinylchlorid besteht, dient als Durchgang, durch den das flüssige Material in die Form gelangt und zu den Hohlräumen des Teils gelangt, wo es erstarrt.

Das Verständnis der Funktion des Kunststoffangusses ist für die effiziente Konstruktion und Produktion von Formteilen von entscheidender Bedeutung. Der Eingusskanal ist typischerweise mit einem Netzwerk aus Kanälen und Anschnitten verbunden, die den Fluss des geschmolzenen Materials in die Formhohlräume leiten und steuern. Durch die Platzierung des Angusses an der dicksten Stelle des Teils kann eine optimale Hohlraumfüllung erzielt werden, wodurch das Risiko von Defekten wie Hohlräumen, Einfallstellen und Verwerfungen verringert wird.

Die zentralen Thesen

- Der Kunststoffanguss ist wichtig, um beim Spritzgussprozess geschmolzenes Material in die Form zu leiten.

- Der Anguss ist mit Angusskanälen und Anschnitten verbunden, um den Materialfluss zu steuern und die Teilequalität zu optimieren.

- Durch die Positionierung des Angusses an der dicksten Stelle des geformten Produkts werden Fehler minimiert und die Effizienz verbessert.

Sprue und seine Rolle verstehen

Beim Spritzgießen ist der Anguss entscheidend dafür, geschmolzenen Kunststoff in die Formkammer zu leiten. Es handelt sich um einen Durchgang, der die Düse der Spritzgießmaschine mit dem Formhohlraum verbindet. Der Anguss sorgt dafür, dass der geschmolzene Kunststoff effizient und effektiv fließt, wodurch Fehler minimiert werden und ein konsistentes Endprodukt entsteht.

Der Gussrahmen funktioniert mit anderen Komponenten wie dem Läufer und den Toren. Der Angusskanal ist ein Verteilungssystem, das den geschmolzenen Kunststoff vom Anguss zu jedem Hohlraum innerhalb der Form leitet. Dadurch wird sichergestellt, dass ein gleichmäßiger und kontrollierter Kunststofffluss jedes Teil erreicht, was das ordnungsgemäße Füllen und Formen erleichtert.

Bei der Bestimmung des Angussdurchmessers ist es wichtig, die Größe und Dicke des Formteils zu berücksichtigen. Der Durchmesser sollte groß genug sein, um den Fluss des geschmolzenen Kunststoffs aufzunehmen, aber nicht so groß, dass übermäßiger Druck entsteht und Defekte entstehen. Es ist normalerweise konisch gestaltet und wird zum Ende hin allmählich schmaler, um die Materialmenge zu reduzieren und einen gleichmäßigeren Fluss zu ermöglichen.

Die Angussbuchse ist eine weitere wichtige Komponente bei der Verwendung eines Angusses. Es dient dazu, den Anguss zu sichern und die richtige Ausrichtung mit der Form beizubehalten. Die Befestigung erfolgt typischerweise mit zwei Schrauben, um ein Lösen durch hohe Einspritzdrücke zu verhindern. Außerdem trägt die Angussbuchse dazu bei, eine genaue und gleichmäßige Einspritzung des geschmolzenen Kunststoffs in die Form sicherzustellen.

Spritzgussverfahren und Anguss

Beim Spritzgießen zur Herstellung von Kunststoffteilen fließt der geschmolzene Kunststoff durch einen Anguss, einen Kanal oder Durchgang, der die Einspritzeinheit mit dem Formhohlraum verbindet. Es dient als primärer Eintrittspunkt für das geschmolzene Material, um in die Hohlräume innerhalb der Form zu fließen.

Während des Prozesses erhitzt die Spritzeinheit das Kunststoffmaterial, bis es einen geschmolzenen Zustand erreicht. Dann drückt es dieses Material durch den Anguss und leitet den Fluss in die Formhohlräume. Wenn das Material abkühlt und sich verfestigt, nimmt es die Form des Teils an, die durch Ihre Formkonstruktion vorgegeben ist.

Durch die Optimierung des Angussdesigns und der Position können Sie die Zykluszeit verkürzen, Materialverschwendung minimieren und Teiledefekte wie Verwerfungen oder Einfallstellen verhindern, die auftreten können, wenn das Material die Hohlräume nicht gleichmäßig füllt.

Beachten Sie beim Entwerfen des Angusskanals und des Formhohlraums die folgenden Überlegungen:

- Angussstandort: Positionieren Sie den Anguss an der dicksten Stelle des Teils, um die Kavität effektiv zu füllen und Hohlräume oder Defekte zu vermeiden.

- Angussdurchmesser: Stellen Sie sicher, dass der Anguss groß genug ist, um einen ausreichenden Fluss zu ermöglichen, aber nicht so groß, dass er übermäßige Druckabfälle oder Schrumpfungsprobleme verursacht.

- Angusslänge: Passen Sie die Länge des Angusses an, um den Einspritzdruck auszugleichen und das Risiko des Einfrierens des Materials oder von Fehlschüssen zu minimieren.

Durch die Berücksichtigung dieser Faktoren können Sie den Anguss erfolgreich in Ihren Spritzgussprozess integrieren und hochwertige Kunststoffteile herstellen. Denken Sie daran, dass die Hauptfunktion des Angusses darin besteht, den reibungslosen und effizienten Fluss des geschmolzenen Kunststoffs von der Einspritzeinheit in Ihren Formhohlraum zu ermöglichen. Achten Sie daher genau auf das Design und die Abmessungen des Angusses, um den Erfolg Ihrer Spritzgussbemühungen sicherzustellen.

Design und Bildung von Kunststoffanguss

In diesem Abschnitt erfahren Sie mehr über die Gestaltung und Ausbildung des Kunststoffangusses beim Spritzgießen.

Zunächst ist es wichtig, die richtige Gestaltung des Angusskanals sicherzustellen, um den Fluss des geschmolzenen Kunststoffmaterials zu optimieren. Der Anguss benötigt eine Formschräge oder einen leichten Winkel, um das Lösen aus der Form nach dem Erstarren zu erleichtern.

Je größer die Formschräge ist, desto leichter lässt sich der Anguss aus der Form entfernen. Der Luftzug trägt auch dazu bei, den Widerstand während der Füllphase zu verringern, was zu einem gleichmäßigeren Fluss des geschmolzenen Kunststoffs führt.

Beim Eintritt in die Form fließt der geschmolzene Kunststoff über das Angusssystem vom Anguss zu den einzelnen Kavitäten. Dieses Verteilungssystem erfordert eine sorgfältige Planung, da es die Qualität und Konsistenz der endgültigen Formteile beeinflusst.

Um die gewünschte Materialverteilung zu erreichen, können verschiedene Arten von Anschnitten eingesetzt werden, beispielsweise Kantenanschnitte, Fächeranschnitte oder Tunnelanschnitte. Jeder Anschnitttyp variiert in Größe und Form, daher ist die Auswahl des geeigneten Anschnitts für Ihre spezifische Anwendung von entscheidender Bedeutung.

Randanschnitte beispielsweise sind dünn und schmal und sorgen so für eine saubere und nahtlose Trennung zwischen Formteil und Anguss. Andererseits haben Fächertore eine größere Öffnung, was einen gleichmäßigeren Fluss des geschmolzenen Kunststoffmaterials ermöglicht.

Dies führt zu einer gleichmäßigeren Füllung der Formhohlräume und verringert die Gefahr einer Materialschrumpfung oder -verformung. Tunnelanschnitte werden typischerweise beim Formen komplexerer oder empfindlicherer Teile verwendet, da sie eine präzise Steuerung des Flusses des geschmolzenen Kunststoffmaterials ermöglichen.

Beim Designprozess sollte auch die Verfestigung des Kunststoffmaterials im Anguss berücksichtigt werden. In die Form sollten geeignete Kühlkanäle integriert sein, um sicherzustellen, dass das Material angemessen abkühlt. Dies trägt dazu bei, Fehler zu vermeiden und die Gesamtqualität des Endteils zu verbessern.

Angusskanalsysteme

Beim Spritzgießen ist das Angusskanalsystem ist von entscheidender Bedeutung für die Verteilung des geschmolzenen Kunststoffmaterials in der gesamten Form, um schließlich jeden Hohlraum zu erreichen.

Wenn der geschmolzene Kunststoff durch die Form in die Form gelangt Anguss, es fließt in die Läufer. Läufer sind Kanäle, die das Material zum Material transportieren Tore. Diese Tore fungieren als Öffnungen, die es dem Kunststoff ermöglichen, kontrolliert in jeden Hohlraum einzudringen. Die Tore und Läufer tragen zu einem reibungslosen und ausgeglichenen Fluss für eine gleichbleibende Produktqualität bei.

In einem Angusskanalsystem gibt es verschiedene Arten von Anschnitten und Angusskanälen. Zum Beispiel ein Unterläufer kann vom führenden Angusskanal abzweigen und ermöglicht so eine präzisere Steuerung der Materialverteilung in Formen mit mehreren Kavitäten.

Der Einsatz von Unterkanälen erleichtert die Feinabstimmung des Füllvorgangs, verkürzt die Zykluszeit und verbessert die Gesamteffizienz des Formteils.

Bei der Gestaltung eines Angusskanalsystems ist es wichtig, Folgendes zu berücksichtigen: ausgeglichener Fluss. Das bedeutet, dass das geschmolzene Material jeden Formhohlraum gleichzeitig mit gleichem Druck und gleichem Volumen erreichen sollte, was zu einer gleichmäßigen Füllung und gleichmäßigen Kühlung aller Teile innerhalb der Form führt.

Hier sind einige Schlüsselfaktoren, die bei Angusskanalsystemen zu berücksichtigen sind:

- Läuferabmessungen: Durchmesser, Länge und Form der Läufer sollten sorgfältig entworfen werden, um einen ausgeglichenen Durchfluss zu gewährleisten und Druckverluste zu minimieren.

- Anschnitttyp und -größe: Wählen Sie den geeigneten Anschnitt für Ihre Anwendung und berücksichtigen Sie dabei Faktoren wie Teiledesign, Material und gewünschte Fließeigenschaften. Stellen Sie sicher, dass die Anschnittgröße geeignet ist, um einen gleichmäßigen Materialfluss aufrechtzuerhalten.

- Ausgewogener Fluss: Optimieren Sie das Anguss- und Angussdesign, um einen ausgewogenen Fluss über alle Kavitäten hinweg zu erreichen und so eine gleichmäßige Füllung und Kühlung sicherzustellen.

Denken Sie daran, dass ein effizientes Angusskanalsystem für den erfolgreichen Spritzguss unerlässlich ist. Indem Sie jeden dieser Faktoren sorgfältig berücksichtigen, können Sie ein System entwerfen, das das gewünschte Gleichgewicht des Materialflusses bietet und die Effizienz und Qualität Ihrer Formteile verbessert.

Herausforderungen und Lösungen im Angussdesign

Die richtige Gestaltung der Angüsse ist für die Erzielung hochwertiger Produkte und einen effizienten Prozess von entscheidender Bedeutung. In diesem Abschnitt werden einige häufige Herausforderungen bei der Angusskonstruktion und mögliche Lösungen erörtert.

Eine der größten Herausforderungen bei der Angusskonstruktion ist der Druckabfall. Während der Kunststoff durch den Anguss fließt, muss seine Geschwindigkeit gesteuert werden, um den Druckverlust zu minimieren und eine optimale Fließgeschwindigkeit sicherzustellen.

Eine Lösung für diese Herausforderung ist die Auswahl der richtigen Angussgröße und -form, die einen optimalen Fluss ermöglicht und den Widerstand verringert.

Ein weiteres Problem, das auftreten kann, ist ein unzureichendes Volumen im Anguss, was zu einem schlechten Auswurf und der Bildung von Hohlräumen in den fertigen Teilen führt. Um dieses Problem zu lösen, ist eine sorgfältige Berechnung des erforderlichen Materialvolumens und eine entsprechende Anpassung des Angussdesigns erforderlich. Darüber hinaus verhindert die Verwendung eines geeigneten Auswurfsystems eine Verformung des Teils und gewährleistet eine gleichmäßige Kühlung im gesamten Teil.

Durch die Regulierung des Materialflusses im Anguss können außerdem Einfallstellen und Verwerfungen in den gespritzten Teilen vermieden werden.

Um dies zu erreichen, müssen Sie möglicherweise die Durchflussrate anpassen, indem Sie den Durchmesser des Angusskanals, die Angusskanalgröße und die Anschnittposition optimieren.

Im Hinblick auf Materialverschwendung und Nachhaltigkeit spielt das Angussdesign eine wesentliche Rolle. Durch die Optimierung des Designs kann die Menge des nachzuschleifenden Materials reduziert werden, was Ressourcen spart und die Effizienz verbessert. Auch die Implementierung eines Kaltkanalsystems für leicht nachschleifbare Materialien kann den Abfall reduzieren.

Indem Sie diese Probleme durch entsprechende Designanpassungen und -optimierungen angehen, können Sie die Produktion hochwertiger Kunststoffteile sicherstellen und die Gesamteffizienz Ihres Spritzgussprozesses verbessern.

Häufig gestellte Fragen

1. Welche Angussarten gibt es beim Spritzgießen?

Beim Spritzgießen gibt es zwei Haupttypen von Angusskanälen: Kalt- und Heißkanäle. Kaltkanäle sind einfache Kanäle innerhalb der Form, die geschmolzenen Kunststoff vom Anguss zum Formhohlraum leiten. Sie können aus dem gleichen Material wie die Form bestehen und kühlen daher beim Erstarren des Kunststoffs ab, wodurch sich das Teil leichter aus der Form lösen lässt.

Andererseits sind Heißkanäle komplexere Systeme, die den geschmolzenen Kunststoff auf seinem Weg vom Anguss zum Formhohlraum auf der gewünschten Temperatur halten sollen. Sie umfassen in der Regel Heizungen oder Heizelemente, die eine konstante Temperatur aufrechterhalten, Materialverschwendung reduzieren und die Gesamteffizienz des Prozesses verbessern.

2. Wie unterscheidet sich der Anguss beim Formprozess vom Anguss?

Während sowohl der Angusskanal als auch der Angusskanal Kanäle sind, die geschmolzenen Kunststoff im Spritzgussprozess transportieren, erfüllen sie unterschiedliche Funktionen. Der Anguss ist der erste vertikale Durchgang, der die Düse der Spritzgießmaschine mit dem Formhohlraum verbindet.

Im Gegensatz dazu ist der Angusskanal ein Kanal, der den Kunststoff auf mehrere Hohlräume oder verschiedene Teile der Form verteilt. Der Anguss dient als Eintrittspunkt für den geschmolzenen Kunststoff, während die Hauptaufgabe des Angusskanals darin besteht, das Material gleichmäßig in der Form zu verteilen.

3. Welche Rolle spielt Sprue beim Casting?

Beim Gießen erfüllt der Anguss eine ähnliche Funktion wie beim Spritzgießen. Dabei handelt es sich um den vertikalen Durchgang, durch den flüssiges Material, beispielsweise geschmolzenes Metall oder Kunststoff, in die Form eingeführt wird. Der Anguss schafft einen Fließweg für das Material, der in den Formhohlraum gelangt, und stellt so sicher, dass sich die Form gleichmäßig füllt und das Endteil frei von Fehlern und Luftblasen ist. Dadurch werden überschüssiges Material und Abfall vermieden.

Bei vielen Gussprozessen hilft der Anguss auch dabei, den Fluss des geschmolzenen Materials durch die Düse der Einspritzmaschine zu steuern, was ihn zu einer entscheidenden Komponente bei der Herstellung hochwertiger Gussteile macht.

4. Welche Bedeutung hat die Angussform?

Die Form des Angusses beeinflusst maßgeblich die Effizienz und Qualität des Spritzgussprozesses. Ein gut gestalteter Anguss sollte Materialverschwendung minimieren, den reibungslosen Fluss des geschmolzenen Kunststoffs erleichtern und das Risiko von Defekten wie Hohlräumen, Einfallstellen und Verzug im fertigen Teil verringern. Typischerweise wäre es am besten, den Anguss an der dicksten Stelle des Teils zu platzieren, um ein effizientes Füllen der Kavität zu ermöglichen. Eine sich verjüngende oder konische Form kann dazu beitragen, Druckverluste beim Fließen des Materials durch den Anguss zu minimieren und so einen gleichmäßigeren und kontrollierteren Einspritzvorgang zu gewährleisten.

5. Wie funktioniert eine Angussbuchse?

Eine Guss-Angussbuchse ist eine wichtige Komponente im Spritzgussprozess und verbindet die Düse der Spritzgießmaschine mit dem Angusssystem der Gussform. Es bildet die Schnittstelle zwischen der Düse der Einspritzmaschine und dem Anguss, ermöglicht eine dichte Abdichtung und verhindert Leckagen oder Materialverlust.

Die Angussbuchse sorgt dafür, dass das geschmolzene Kunststoffmaterial effizient und präzise vom Schlauch der Einspritzmaschine in den Anguss der Form übertragen wird. Dadurch wird Abfall reduziert und sichergestellt, dass das Material den Formhohlraum im gewünschten Zustand für eine optimale Teileproduktion erreicht.

Bestellen Sie Kunststoffteile in großen Mengen

Wenn Sie mit uns zusammenarbeiten, müssen Sie sich keine Sorgen um die Qualität des Kunststoffangusses machen. Bei uns können Sie hochwertige Kunststoffspritzgussteile bestellen. Unabhängig von Ihrem Standort liefern wir entsprechend unserer Vereinbarung schnell.

Bitte senden Sie uns noch heute eine Nachricht über das Kundenkontaktformular auf der Website, um zu bestellen.