Was sind Thermoformen und Spritzgießen?

Lassen Sie es mich auf einfache und leicht verständliche Weise erklären.

Wenn Sie sich mit der Herstellung von Kunststoffteilen befassen, werden Sie auf zwei gängige Methoden stoßen: Thermoformen Und Spritzguss. Sie haben ihre eigenen Möglichkeiten, Kunststoff zu formen, und Ihre Wahl hängt von den Anforderungen Ihres Projekts ab.

Thermoformen ist wie die Verwendung eines Ausstechers für Kunststoffe. Man beginnt mit einer Kunststoffplatte, erhitzt sie, bis sie weich ist, und presst sie dann in eine einseitige Form. Die Form verleiht dem Blatt seine neue Form. Stellen Sie sich vor, Sie legen einen warmen, flexiblen Kunststoff über eine Form und beobachten, wie er Gestalt annimmt – das ist Ihr Thermoformungsprozess.

Im Gegensatz, Spritzguss ist wie das Füllen einer Eiswürfelschale mit Wasser, um es zu Eiswürfeln zu gefrieren. Anstelle von Wasser verwenden Sie jedoch geschmolzene Kunststoffpellets und anstelle einer Eiswürfelschale haben Sie eine komplexe, doppelseitige Form. Dieses Verfahren eignet sich ideal für die Herstellung kleinerer, detaillierter Teile wie Flaschenverschlüsse und Plastikspielzeug im großen Maßstab.

Hier ist eine Tabelle, damit Sie sich einen Überblick verschaffen können:

| Besonderheit | Thermoformen | Spritzguss |

|---|---|---|

| Verfahren | Erhitzen Sie eine Kunststofffolie, bis sie biegsam ist, und formen Sie sie dann über einer Form. | Kunststoffpellets schmelzen und in eine Form spritzen. |

| Verwendete Materialien | Normalerweise werden thermoplastische Platten verwendet. | Verwendet werden Thermoplaste und Duroplaste in Pelletform. |

| Formkomplexität | Im Allgemeinen einfachere Formen; können weniger teuer sein. | Kann komplexe Formen herstellen, aber die Gussformen sind teurer. |

| Produktionsvolumen | Ideal für kleine bis mittlere Produktionsmengen. | Geeignet für die Produktion großer Stückzahlen. |

| Zykluszeit | Längere Zykluszeiten durch Aufheizen und Abkühlen. | Kürzere Zykluszeiten durch schnelleres Einspritzen und Abkühlen. |

| Oberflächenfinish | Im Allgemeinen gut, aber möglicherweise ist noch eine Nachbearbeitung erforderlich. | Hervorragende Oberflächenbeschaffenheit; detaillierte Texturen können erzielt werden. |

| Anwendungen | Wird häufig für Verpackungen, Tabletts und Autoteile verwendet. | Wird häufig für Spielzeuge, Behälter, Autoteile und medizinische Geräte verwendet. |

| Materialabfall | Mehr Abfall durch das Abschneiden von überschüssigem Material. | Weniger Abfall, da der Prozess effizienter ist. |

| Anfängliche Einrichtungskosten | Geringere anfängliche Einrichtungskosten für Formen. | Höhere anfängliche Einrichtungskosten aufgrund der Komplexität der Form. |

Vergleich von Werkzeugkosten und Vorlaufzeiten

Thermoformen ist im Allgemeinen wirtschaftlicher, was die anfänglichen Werkzeugkosten angeht. Die bei diesem Verfahren verwendeten Formen können aus weniger teuren Materialien wie Holz oder Aluminium hergestellt werden, statt aus dem hochwertigen Stahl, der normalerweise für Spritzgussformen benötigt wird. Dieser Aspekt macht Thermoformen zu einer attraktiven Option für Startups oder Projekte mit begrenztem Budget.

Darüber hinaus sind die beim Thermoformen verwendeten Formen normalerweise einseitig. Diese einfache Konstruktion reduziert die Herstellungskosten weiter, da weniger komplexe Bearbeitung und geringere Materialkosten erforderlich sind. Die einseitige Beschaffenheit beschleunigt auch den Formenherstellungsprozess und ermöglicht kürzere Durchlaufzeiten für die Produktion.

Im Gegensatz dazu erfordert Spritzguss eine höhere Anfangsinvestition, da präzisionsgefertigte Metallformen erforderlich sind. Diese Formen werden oft aus hochwertigem Stahl gefertigt, um Haltbarkeit und Präzision zu gewährleisten, was die Vorlaufkosten erheblich erhöht. Diese Investition kann für kleinere Projekte oder Unternehmen, die keine großen Produktionsmengen erwarten, abschreckend sein.

Trotz der höheren Anschaffungskosten wird das Spritzgießen bei der Produktion großer Stückzahlen bevorzugt. Die bei diesem Verfahren verwendeten Metallformen sind auf eine lange Nutzungsdauer ausgelegt, sodass dauerhaft qualitativ hochwertige Teile hergestellt werden können. Diese Langlebigkeit bedeutet, dass die Anschaffungskosten zwar höher sind, die langfristigen Stückkosten jedoch mit zunehmender Produktionsmenge deutlich sinken können.

Vorlaufzeiten für die Produktion

Thermoformen ermöglicht eine schnellere Einrichtungszeit und ist daher die ideale Wahl für Unternehmen, die ihre Produkte schnell auf den Markt bringen möchten, insbesondere bei kleineren Produktionsläufen oder während der Prototypphase. Im Gegensatz dazu erfordert Spritzguss aufgrund der Komplexität der Formenerstellung eine längere Vorbereitungszeit, was den Produktionsstart verzögern kann. Sobald die Formen jedoch erstellt sind, ist Spritzguss bei der Produktion im großen Maßstab äußerst effizient, da mehrere Teile pro Zyklus hergestellt werden können, was die Produktion erheblich steigert und die Stückkosten senkt.

Vergleich von Thermoformung und Spritzgussverfahren

Thermoform-Produktionsprozess

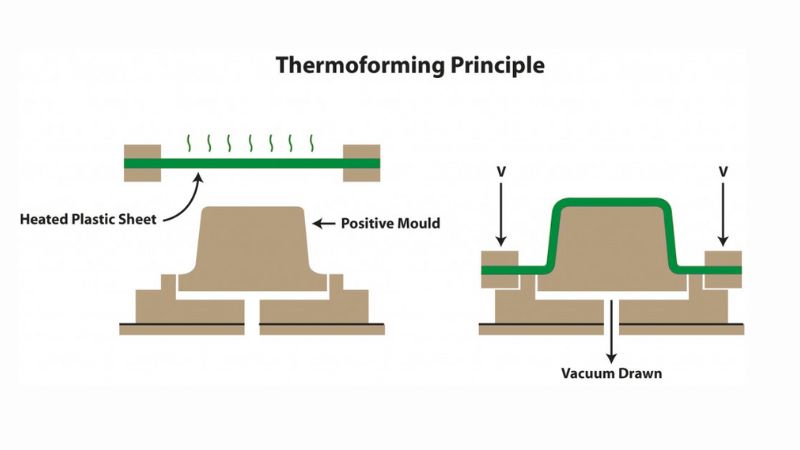

Die ausgewählte thermoplastische Folie wird in einem Ofen oder mit Infrarotstrahlern erhitzt, bis sie ihren Erweichungspunkt erreicht, der normalerweise zwischen 121 °C und 204 °C (250 °F und 400 °F) liegt. Dieser Erhitzungsprozess ist entscheidend, da die Temperatur kontrolliert werden muss, um eine Verschlechterung des Materials zu vermeiden.

Sobald die Platte biegsam ist, wird sie schnell in eine Form überführt. Es gibt verschiedene Formtechniken, darunter:

- Vakuumformen: Durch Anlegen eines Vakuums wird die erhitzte Folie gegen die Formoberfläche gezogen. Dadurch wird ein fester Sitz und eine detaillierte Reproduktion der Formmerkmale sichergestellt.

- Druckverformung: Druckluft oder andere Mittel üben Druck aus, um die Platte in die Form zu drücken. Dadurch sind komplexere Formen und feinere Details möglich.

- Mechanische Umformung: Eine mechanische Vorrichtung presst die Platte in die Form, die für dickere Materialien verwendet werden kann.

Nachdem sich die Platte an die Form angepasst hat, wird sie gekühlt, normalerweise mit Luft oder Wasser, um die Form zu verfestigen. Die Abkühlzeit kann je nach Material und Dicke variieren.

Nach dem Abkühlen wird das geformte Teil aus der Form genommen und überschüssiges Material entfernt. Dies geschieht häufig mit Schneidwerkzeugen oder Stanzverfahren. Je nach den Anforderungen an das Endprodukt können zusätzliche Endbearbeitungsprozesse wie Bohren, Lackieren oder Oberflächenbehandlungen durchgeführt werden.

Spritzguss-Produktionsprozess

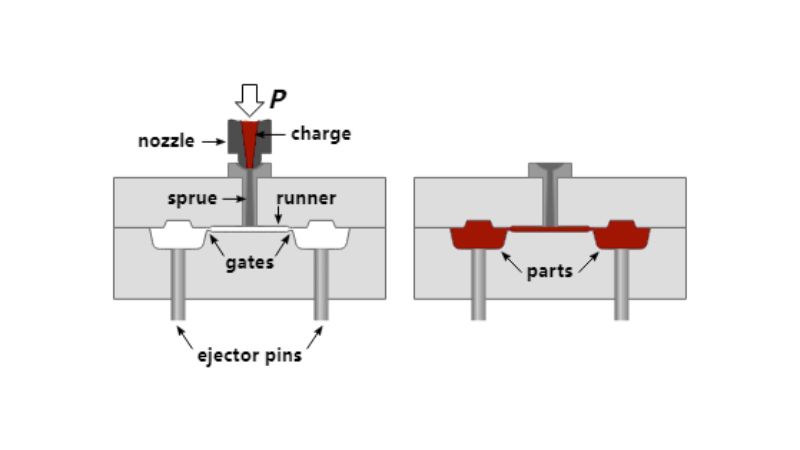

Die Pellets werden in einen Trichter gefüllt und dann durch einen Schneckenmechanismus in einen beheizten Zylinder befördert. Die Schnecke schmilzt das Material und spritzt es in die Form. Die Temperatur im Zylinder wird sorgfältig kontrolliert und liegt je nach Material normalerweise zwischen 177 °C und 260 °C (350 °F und 500 °F).

Bei der Konstruktion der Form müssen Kühlkanäle, Auswurfmechanismen und Entlüftungsöffnungen berücksichtigt werden, damit die Luft während des Einspritzens entweichen kann.

Sobald das Material geschmolzen ist, wird es unter hohem Druck (bis zu 30.000 psi oder mehr) in die geschlossene Form eingespritzt. Die Einspritzgeschwindigkeit und der Druck müssen präzise kontrolliert werden, um eine vollständige Füllung der Form ohne Defekte wie Kurzschlüsse oder Lufteinschlüsse zu gewährleisten.

Nach dem Einspritzen kühlt das Material ab und verfestigt sich in der Form. Die Abkühlzeit ist entscheidend und kann je nach Teiledicke und Formdesign zwischen einigen Sekunden und mehreren Minuten liegen.

Sobald das Teil ausreichend abgekühlt ist, öffnet sich die Form und das fertige Teil wird mithilfe von Auswerferstiften aus der Form entfernt. Dieser Schritt muss sorgfältig durchgeführt werden, um eine Beschädigung des Teils zu vermeiden.

Materialien und Anwendungen

Kunststoffauswahl für Projekte

Anders Materialien eignen sich für unterschiedliche Fertigungsverfahren. Thermoformen verwendet häufig Polyethylen Und PVC (Polyvinylchlorid) unter anderem. Diese Materialien werden erhitzt und dann über einer Form geformt. Auf der anderen Seite Spritzguss ermöglicht den Einsatz einer größeren Vielfalt an Kunststoffen, wie zum Beispiel Polycarbonat, das für seine Robustheit und Widerstandsfähigkeit bekannt ist. Hier ist ein kurzer Überblick über gängige Kunststoffe für jede Methode:

- Thermoformen:

- Polyethylen: Bekannt für seine Robustheit und Chemikalienbeständigkeit.

- PVC: Vielseitig und für alle Bereiche einsetzbar, von medizinischen Anwendungen bis hin zu Spielzeug.

- Spritzguss:

- Polycarbonat: Robust und hitzebeständig, perfekt für Teile, die lange halten müssen.

- Polyethylen: Wird auch im Spritzgussverfahren für verschiedene Arten von Produkten verwendet.

Gängige Anwendungen in Branchen

Das Anwendungen von thermogeformten und spritzgegossenen Teilen variieren stark. In Ihrer Welt:

- Thermoformen eignet sich hervorragend für:

- Verpackung: Maßgeschneiderte Pakete, die sowohl robust als auch auffällig sein müssen.

- Automobil: Große Teile wie Türverkleidungen, die größer und nicht so komplex sind.

- Spritzguss zeichnet sich durch folgende Eigenschaften aus:

- Automobil: Kleine und komplizierte Teile, die präzise sein müssen, wie Verbindungsstücke.

- Medizinische Geräte: Kunststoffteile in großen Stückzahlen, die robust und präzise sein müssen.

Bei Modie legen wir Wert darauf, während des gesamten Spritzgussverfahrens fachkundige Beratung und Unterstützung zu bieten. Indem wir unser Wissen und andere wichtige Designüberlegungen nutzen, helfen wir unseren Kunden, hervorragende Ergebnisse zu erzielen und Innovationen bei ihrer Produktentwicklung voranzutreiben. Wenn Sie Fragen haben oder Hilfe bei Ihren Spritzgussprojekten benötigen, können Sie sich jederzeit an unser Team wenden. Gemeinsam können wir effiziente, qualitativ hochwertige Lösungen entwickeln, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Häufig gestellte Fragen

Was sind die Vor- und Nachteile des Thermoformens im Vergleich zum Spritzgießen?

Thermoformen ist dank der schnellen Herstellung von Formen bei der Prototypenentwicklung von Vorteil. Es sind im Allgemeinen geringere Werkzeugkosten damit verbunden, was es für kleine Produktionsläufe kosteneffizient macht. Auf der anderen Seite entsteht mehr Abfall und die Materialfestigkeit ist geringer. Spritzguss hat zwar höhere anfängliche Werkzeugkosten, ist aber für die Produktion komplexer Teile in großen Mengen unübertroffen. Die langlebigen, robusten Formen, die beim Spritzguss verwendet werden, führen auch zu stärkeren Endprodukten.

Wie sind die Kosten beim Thermoformen und beim Spritzgießen im Vergleich?

Die Kosteneffizienz von Thermoformen im Vergleich zu Spritzguss hängt weitgehend von der produzierten Menge ab. Bei kleineren Mengen ist Thermoformen günstiger, da die Herstellung der Formen billiger ist. Bei steigender Auftragsgröße kann Spritzguss jedoch trotz der höheren Anfangskosten kostengünstiger werden. Dies liegt daran, dass die Kosten pro Teil bei großen Stückzahlen erheblich sinken.

In welchen Szenarien ist Thermoformen eine bessere Wahl als Spritzguss?

Thermoformen ist oft die bessere Wahl für größere Teile und bei Zeitmangel, da es schnellere Tests und die Entwicklung von Prototypen ermöglicht. Es wird auch für kürzere Produktionsläufe bevorzugt, bei denen die hohen Kosten für Spritzgusswerkzeuge nicht gerechtfertigt sind. Thermoformen bietet ein gewisses Maß an Anpassungsfähigkeit für Designs, die sich möglicherweise häufiger ändern.

Können Sie den Unterschied zwischen Thermoplasten beim Thermoformen und Kunststoffen beim Spritzgießen erklären?

Beim Thermoformen werden Platten aus Thermoplaste die beim Erhitzen weich werden und in Form gebracht werden können. Dazu gehören Materialien wie PET, PVC und Polystyrol. Beim Spritzgießen werden dagegen normalerweise thermoplastische Kunststoffe in Pelletform verwendet, die geschmolzen und dann in eine Form gespritzt werden. Gängige Materialien für das Spritzgießen sind ABS, Polyethylen und Polycarbonat.

Welche Einschränkungen müssen bei der Entscheidung für das Thermoformen beachtet werden?

Zu den Einschränkungen des Thermoformens gehört die geringere Komplexität der Teile, die Sie herstellen können, da diese Methode komplizierte Designs nicht so gut unterstützt wie Spritzguss. Außerdem entsteht im Allgemeinen mehr Materialabfall durch Beschneiden, und die durch Thermoformen hergestellten Produkte sind möglicherweise nicht so robust wie die durch Spritzguss hergestellten. Aufgrund langsamerer Zykluszeiten und der höheren Kosten pro Teil im großen Maßstab ist es weniger für die Produktion sehr großer Stückzahlen geeignet.

Was sind die wichtigsten Thermoformarten und worin unterscheiden sie sich?

Die wichtigsten Arten des Thermoformens sind Vakuumformen, Druckformen und mechanisches Formen. Beim Vakuumformen wird die Kunststoffplatte erhitzt und mithilfe eines Vakuums in die Form gezogen. Beim Druckformen wird die Kunststoffplatte ebenfalls erhitzt, aber durch Druck wird das Material in detailliertere Formen gepresst, um eine bessere Kontur zu erzielen. Beim mechanischen Formen wird physikalische Kraft ohne Vakuum oder Druck eingesetzt, was für bestimmte Anwendungen von Vorteil sein kann. Jede dieser Methoden hat ihre spezifischen Vorteile und geeigneten Anwendungsfälle.