Vom Verständnis der Grundlagen der Wandstärke bis hin zu materialspezifischen Überlegungen deckt dieser Leitfaden wesentliche Aspekte ab, die Designer, Ingenieure und Hersteller kennen müssen.

In diesem umfassenden Leitfaden wird die Bedeutung einer geeigneten Wandstärkenkonstruktion beim Spritzgießen erläutert. Er bietet Einblicke in bewährte Verfahren, häufige Herausforderungen und Lösungen zur Optimierung der Teileproduktion.

Was ist Wandstärke beim Spritzgießen

Ein wichtiger Konstruktionsaspekt beim Spritzgussverfahren ist die Wandstärke, die sich auf die Querschnittsdicke des zu formenden Kunststoffteils bezieht.

Es handelt sich dabei um eine der wichtigsten Designüberlegungen beim Spritzgießen, da es die Herstellbarkeit, die Kosten, die Qualität und die Leistung des Endteils maßgeblich beeinflusst.

Was beeinflusst die Wandstärke

Zwei Schlüsselfaktoren beeinflussen die Wandstärke beim Spritzgießen von Kunststoffmaterial und die Teilestruktur.

- Größe und Form – Größere Teile erfordern im Allgemeinen dickere Wände für die strukturelle Integrität, während kleinere Teile dünnere Wände haben können. Komplexe Formen können unterschiedliche Dicken erfordern.

- Kunststoff – – Verschiedene Kunststoffe haben unterschiedliche Fließeigenschaften und Abkühlgeschwindigkeiten. Materialien mit niedrigerer Viskosität oder höherer Schmelzflussrate können im Allgemeinen mit dünneren Wänden verwendet werden.

Hier finden Sie eine Tabelle, mit der Sie die optimale Wandstärke für verschiedene Materialien prüfen können:

| Material | Empfohlener Wandstärkenbereich |

| Abs | 0,045 – 0,140 Zoll (1,14 – 3,56 mm) |

| Acetal (POM) | 0,030 – 0,120 Zoll (0,76 – 3,05 mm) |

| Acryl (PMMA) | 0,025 – 0,500 Zoll (0,64 – 12,7 mm) |

| Nylon (PA) | 0,030 – 0,115 Zoll (0,76 – 2,92 mm) |

| Polycarbonat (PC) | 0,040 – 0,150 Zoll (1,02 – 3,81 mm) |

| Polyethylen (PE) | 0,030 – 0,200 Zoll (0,76 – 5,08 mm) |

| Polypropylen (PP) | 0,025 – 0,150 Zoll (0,64 – 3,81 mm) |

| Polystyrol (PS) | 0,035 – 0,150 Zoll (0,89 – 3,81 mm) |

Welche Probleme gibt es mit der Wandstärke?

Eine falsche Wandstärke beim Spritzguss kann zu mehreren Defekten im Endprodukt führen:

| Defekt | Ursache | Ergebnis |

| Verzug | Ungleichmäßige Wandstärke | Durch unterschiedliche Abkühlgeschwindigkeiten entstehen innere Spannungen, die zu Verwerfungen oder Verdrehungen führen. |

| Einfallstellen | Dickere Abschnitte | Durch langsames Abkühlen sinkt die Oberfläche nach innen, wodurch kleine Vertiefungen entstehen. |

| Strömungslinien | Variationen in der Wandstärke | Unterschiedliche Fließgeschwindigkeiten des geschmolzenen Kunststoffs verursachen sichtbare Streifen oder Linien auf der Oberfläche |

| Kurze Schüsse | Übergänge von dünn zu dick | Vorzeitiges Abkühlen verhindert die vollständige Füllung dickerer Bereiche |

| Hohlräume | Dicke Abschnitte | Lufteinschlüsse oder Vakuumtaschen bilden innere Hohlräume |

| Spritzen | Zu dünne Wände | Schneller plastischer Fluss verursacht schlangenartige Muster auf der Teileoberfläche |

| Strukturelle Schwäche | Uneinheitliche Wandstärke | Beeinträchtigt die Festigkeit und Integrität der Teile |

| Maßungenauigkeiten | Dickenvariationen | Ungleichmäßige Abkühlung führt dazu, dass Teile die angegebenen Abmessungen nicht erfüllen |

| Erhöhter innerer Stress | Unterschiedliche Wandstärken | Unterschiedliche Abkühlgeschwindigkeiten führen zu höheren Eigenspannungen |

| Oberflächendefekte | Unsachgemäße Wandstärke | Verursacht Oberflächenfehler wie Wellen oder Welligkeit |

Konstruktive Überlegungen zur Erzielung einer gleichmäßigen Wandstärke

Mithilfe der Design for Manufacturability (DFM)-Analyse lässt sich die optimale, gleichmäßige Dicke ermitteln, um innere Spannungen zu minimieren und die Konsistenz zu verbessern.

Verwendung von Formschrägen zur Verbesserung der Formfüllung

Entformungsschrägen sind ein wesentlicher Bestandteil des Designs von Spritzgussteilen und dienen dazu, das fertige Teil leichter aus der Form zu lösen. Die Einbeziehung einer Entformungsschräge ist nicht nur eine gute Praxis, sondern entscheidend für die Gewährleistung einer gleichmäßigen Wandstärke.

Ein empfohlener äußerer Entformungswinkel von 0,5–1,5 Grad und ein innerer Winkel von 0,5 Grad können den Formfüllvorgang erheblich verbessern.

Diese leichten Winkel ermöglichen einen gleichmäßigeren Materialfluss und verhindern die Bildung ungleichmäßiger Wandstärken, die häufig die Ursache verschiedener Defekte im Teil sind.

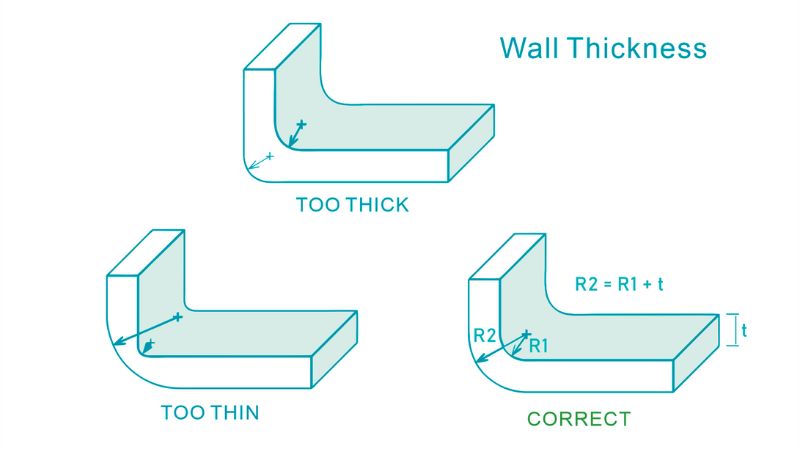

Beseitigung innerer Spannungen durch ungleichmäßige Wandstärken

Unterschiede in der Wandstärke können beim Abkühlen und Erstarren des Teils zu inneren Spannungen führen. Abschnitte mit dickerer Wandstärke kühlen langsamer ab, was zu unterschiedlichen Schrumpfungsraten führt, die das Teil verziehen oder verformen können.

Um diese Spannungen gleichmäßig zu verteilen und mögliche Qualitätsprobleme zu vermeiden, ist eine gleichmäßige Dicke des gesamten Stücks unbedingt erforderlich.

Bei der Konstruktion von Teilen müssen die Hochrisikobereiche berücksichtigt und eine gleichmäßige Wandstärke verwendet werden, um die Bildung innerer Spannungen zu verringern.

Empfohlene Dicke – Minimum

Die Mindestwandstärke hängt vom jeweils verwendeten Kunststoffmaterial und der Größe/Komplexität des Teils ab.

Im Allgemeinen:

Für kleine Teile und eine effiziente Massenproduktion wird eine Mindestwandstärke von 0,025–0,030 Zoll (0,64–0,76 mm) empfohlen.

Für größere Teile wird ein Minimum von 1,0–1,3 mm (0,040–0,050 Zoll) empfohlen.

Die praktische Mindestwandstärke für herkömmliches Spritzgießen liegt zwischen 0,030 und 0,040 Zoll (0,76–1,0 mm).

Bei einigen speziellen Dünnwandformanwendungen können Wandstärken von nur 0,010 Zoll (0,25 mm) erreicht werden. Dies erfordert jedoch hohen Druck und begrenzt die Teilegröße.

Empfohlene Dicke – Maximum

Zu dicke Wände sollten beim Spritzgießen möglichst vermieden werden, da sie zu Defekten und Ineffizienzen führen können.

Die allgemeinen Richtlinien sind:

Die meisten Spritzgussteile haben eine maximale Wandstärke von 3,2–6,4 mm (0,125–0,250 Zoll).

Bei Wänden, die dicker als 6,4 mm (0,250 Zoll) sind, besteht ein höheres Risiko für Einfallstellen, Hohlräume, Eigenspannungen und Verzug.

Bei einigen Spezialanwendungen sind Wandstärken bis zu 4,5 Zoll (114 mm) möglich, allerdings sind dafür sehr lange Zykluszeiten erforderlich.

Als Best Practice für Effizienz und Qualität wird für die meisten Teile eine maximale Wandstärke von 3,2–4,0 mm (0,125–0,160 Zoll) empfohlen.

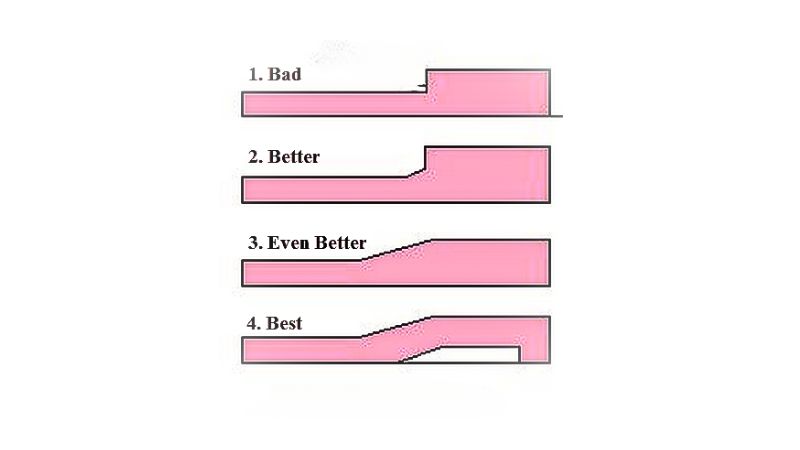

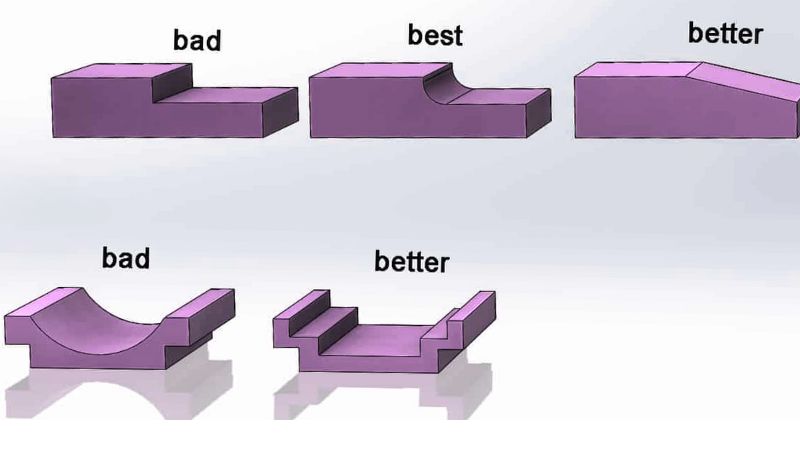

So lösen Sie Probleme mit der Wandstärke bei Formteilen

Umgang mit dicken Wandabschnitten in Spritzgussteilen

Um dies zu vermeiden, ist es ratsam, eine Wandstärke zu wählen, die eine schnelle Abkühlung ermöglicht, aber auch ausreichende Festigkeit bietet. Bei PA6-Material mit 8 mm Stärke beispielsweise beträgt der gesamte Spritzgusszyklus etwa 93 Sekunden, wobei die Abkühlung etwa 70 Sekunden dauert.

Um die Herausforderung längerer Zykluszeiten aufgrund dickerer Wände zu bewältigen, kann der Einsatz einer als „Core Out“ bezeichneten Technik hilfreich sein. Dabei werden Hohlräume in der dicken Wand erzeugt, ohne die Integrität oder Festigkeit des Teils zu beeinträchtigen.

So handhaben Sie dünne Wände, ohne die Teileintegrität zu beeinträchtigen

Produktdesignern wird empfohlen, Teile mit der geringstmöglichen Wandstärke zu entwerfen, ohne die Teileintegrität zu beeinträchtigen.

Um Defekte zu vermeiden, ist für die Konstruktion dünnerer Wände ein umfassendes Verständnis der Fließeigenschaften des Materials erforderlich.

Faktoren wie Einspritzdruck, Formtemperatur und die Einbeziehung von Designelementen wie Rippen oder Zwickeln können dazu beitragen, dünnwandige Teile zu stützen, ihre Formbarkeit zu verbessern und das Risiko von Verwerfungen, Einfallstellen oder Blasen zu verringern.