Prezentare de ansamblu asupra modelului de inserție

Turnarea cu inserție are loc atunci când plasați o piesă preformată (inserția) într-o cavitate a matriței înainte de a injecta plastic topit în jurul acesteia. Când plasticul se răcește și se întărește, se leagă de inserție pentru a crea o singură piesă unificată.

Inserțiile pot fi realizate din diferite materiale, inclusiv:

- Metal (otel, aluminiu, alama)

- Ceramică

- Alte materiale plastice

- Componente electronice

Acest proces creează o legătură mecanică puternică între materiale. Plasticul înconjoară complet inserția, ceea ce ajută la prevenirea umidității și a contaminanților să afecteze produsul final.

Unul dintre cele mai mari avantaje este eliminarea etapelor de asamblare separate. În loc să faci piese și să le adun mai târziu, turnare inserată creează o componentă completă într-un singur pas.

Istorie și evoluție

Turnarea cu inserții a început la mijlocul secolului al XX-lea, deoarece producătorii căutau modalități de a adăuga rezistență pieselor din plastic. Aplicațiile timpurii au fost simple, adesea punând doar inserții metalice filetate în carcase de plastic.

În anii 1960 și 1970, procesul a devenit mai rafinat pe măsură ce tehnologia de turnare prin injecție s-a îmbunătățit. Mașini mai bune au permis plasarea mai precisă a inserțiilor și modele de matrițe mai complexe.

The industria auto a fost unul dintre primii care a adoptat pe scară largă modelarea cu inserție, folosind-o pentru componente care aveau nevoie atât de natura ușoară a plasticului, cât și de rezistența metalului.

Astăzi, procesul a avansat considerabil cu mașini controlate de computer care asigură plasarea perfectă a inserțiilor.

Materiale și componente

Tipuri de rășini utilizate

Comun termoplastice includ nailon, policarbonat, ABS și polipropilenă.

Nailonul oferă o rezistență excelentă și rezistență la căldură, făcându-l ideal pentru piese auto. Policarbonatul oferă claritate și rezistență la impact pentru carcasele electronice. ABS-ul combină duritatea cu aspect bun pentru produsele de larg consum.

Elastomerii termoplastici (TPE) funcționează bine atunci când aveți nevoie de zone flexibile supramultate. Pentru aplicații la temperaturi înalte, rășinile de inginerie precum PEEK sau PPS oferă performanțe excepționale, dar la costuri mai mari.

Rășina trebuie să fie compatibilă cu materialul de inserție pentru a asigura o lipire adecvată și pentru a preveni separarea în timpul utilizării.

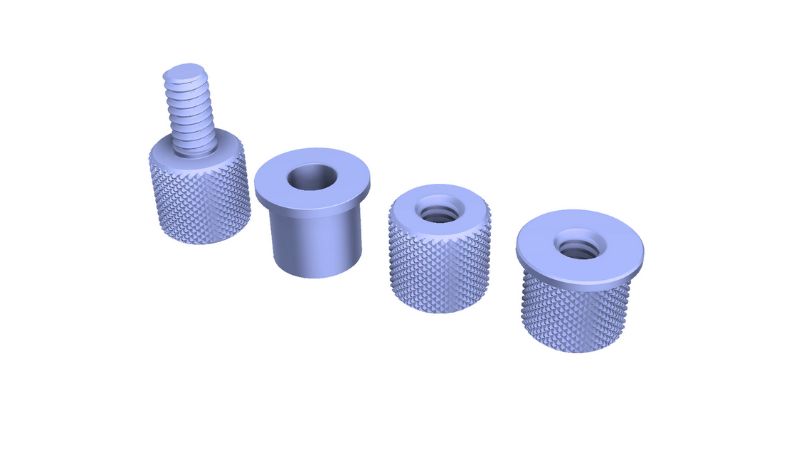

Inserați selecția materialului

Inserțiile metalice sunt cele mai comune în turnarea inserției, în special alamă, oțel și aluminiu. Inserțiile din alamă oferă proprietăți excelente de filetare și rezistență la coroziune. Inserțiile din oțel oferă o rezistență superioară pentru aplicații cu solicitări ridicate. Aluminiul combină proprietățile ușoare cu o bună disipare a căldurii.

Alte materiale de inserție includ ceramică pentru izolare electrică și rezistență la căldură și componente din plastic pre-turnate pentru modele cu mai multe materiale.

Atunci când selectați inserții, luați în considerare factori precum ratele de dilatare termică, care trebuie să fie compatibile cu rășina aleasă. Ratele de expansiune nepotrivite pot cauza deformarea sau crăparea.

Procesul de turnare prin inserție

Pregătiri de turnare

Înainte de a începe procesul de turnare, trebuie să selectați inserții adecvate și materiale plastice care se vor lega bine. Inserțiile metalice trebuie să fie curate și fără uleiuri sau contaminanți care ar putea împiedica aderența corespunzătoare.

Inserțiile trebuie să fie poziționate precis în cavitatea mucegaiului folosind dispozitive de fixare sau știfturi. Această poziționare este critică, deoarece afectează funcționalitatea și aspectul piesei finale.

Corect proiectarea matriței este si el esential. Forma trebuie să găzduiască inserția în timp ce permite plasticului să curgă complet în jurul ei. Va trebui să luați în considerare factori precum:

- Inserați dimensiunea și forma

- Locații de porți

- Canale de răcire

- Mecanisme de evacuare

Ciclul de turnare

Odată ce pregătirile sunt finalizate, începe ciclul propriu-zis de turnare. Veți plasa inserțiile în cavitatea matriței fie manual, fie folosind echipamente automate. Apoi matrița se închide bine în jurul inserțiilor.

Plasticul topit este injectat în cavitate sub presiune ridicată. Plasticul curge în jurul inserției, creând o legătură pe măsură ce umple spațiul rămas. Controlul temperaturii este crucial în această fază pentru a asigura curgerea și aderența corespunzătoare a plasticului.

După injectare, plasticul se răcește și se solidifică în jurul insertului. Timpul de răcire variază în funcție de grosimea piesei, tipul de plastic și designul matriței.

Operații de post-mulare

Când răcirea este completă, matrița se deschide și partea integrată este evacuată. Unele piese pot necesita suplimentar timp de răcire pe rafturi înainte de manipulare pentru a preveni deformarea.

Este posibil să fie nevoie să efectuați operațiuni secundare precum:

- Tăierea excesului de plastic (flash)

- Testarea conexiunilor electrice

- Inspecții de calitate pentru lipirea corectă a inserției

- Testare funcțională

Ar trebui să verificați încapsularea completă, poziționarea corectă a inserției și integritatea structurală.

Piesele finite pot fi apoi ambalate pentru expediere sau mutate în operațiuni de asamblare, unde vor fi integrate în produse mai mari.

Aplicații ale turnării cu inserții

Electronice și bunuri de larg consum

Plăcile de circuite folosesc adesea terminale metalice sau pini încorporați în carcase de plastic prin acest proces. Acest lucru creează conexiuni electrice fiabile, oferind în același timp izolație și protecție.

La smartphone-uri și laptop-uri, turnarea prin inserție ajută la crearea componentelor interne în care conectorii metalici sunt poziționați perfect în cadrele din plastic. Aceste piese precise asigură un contact electric bun, menținând în același timp profilul subțire al dispozitivului.

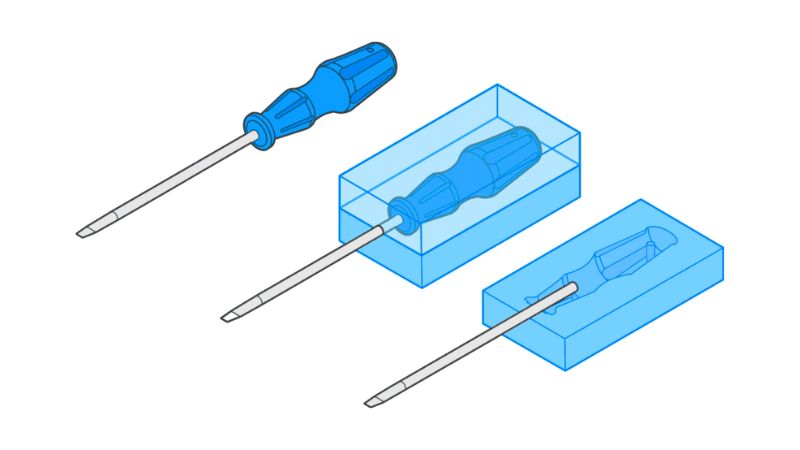

Produsele de larg consum, cum ar fi sculele electrice, beneficiază de mânere turnate prin inserție cu întăriri metalice. Acest lucru vă oferă o prindere confortabilă cu puterea necesară pentru o utilizare grea. Aparatele de bucătărie folosesc piese turnate prin insert în care elementele de încălzire sunt fixate în componentele din plastic.

Controlerele de joc și telecomenzile au adesea butoane și comutatoare turnate prin inserție care oferă un feedback tactil și durabilitate mai bune decât alternativele din plastic.

Industria auto

Sectorul auto se bazează în mare măsură pe turnarea cu inserții pentru a crea componente ușoare, dar puternice. Comenzile tabloului de bord folosesc de obicei această tehnică pentru a încorpora contacte electrice metalice în butoanele și butoanele din plastic.

Sub capotă, multe componente ale motorului combină inserții metalice cu corpuri din plastic. Acest lucru reduce greutatea, menținând în același timp rezistența în medii cu temperaturi ridicate. Exemplele includ:

- Componentele sistemului de alimentare cu combustibil

- Galeri de admisie aer

- Conectori electrici

- Carcase pentru senzori

Mânerele ușilor și ansamblurile oglinzilor au adesea armături metalice turnate în carcase de plastic. Acest lucru vă oferă echilibrul perfect între forță și stil.

Mecanismele centurilor de siguranță folosesc componente din plastic turnate cu inserții cu inserții metalice pentru a asigura funcționarea fiabilă a funcțiilor critice pentru siguranță, menținând greutatea redusă.

Dispozitive medicale

În aplicațiile medicale, turnarea prin inserție creează dispozitive care sunt atât precise, cât și sigure. Instrumentele chirurgicale au adesea margini de tăiere din metal sau suprafețe de prindere turnate în mânere ergonomice din plastic.

Echipamentele de diagnosticare beneficiază de componente turnate prin insert în care conexiunile electrice trebuie să fie fiabile și protejate de umiditate. Mutarea cu inserții permite producătorilor de implanturi medicale să creeze dispozitive cu:

- Exterior din plastic biocompatibil

- Componente structurale metalice

- Dimensiuni precise pentru o potrivire adecvată

Dispozitivele de livrare a medicamentelor, cum ar fi inhalatoarele și auto-injectoarele, folosesc componente turnate prin inserție care trebuie să funcționeze perfect de fiecare dată. Arcurile metalice și declanșatoarele încorporate în carcasele din plastic oferă fiabilitatea de care depind pacienții.

Instrumentele dentare folosesc frecvent această tehnologie pentru a crea instrumente care sunt confortabile de ținut în mână, oferind în același timp rezistența necesară pentru procedurile dentare.

Avantajele turnării cu inserție

Rezistență și durabilitate

Turnarea prin inserție creează componente mai puternice decât metodele tradiționale de fabricație. Prin încorporarea inserțiilor metalice direct în plastic, obțineți piese cu integritate structurală îmbunătățită. Această combinație valorifică cele mai bune proprietăți ale ambelor materiale.

Legătura dintre plastic și inserție este extrem de sigură. Spre deosebire de adezivii care se pot defecta în timp, aceste conexiuni sunt permanente și pot rezista la solicitări mecanice semnificative.

Acest proces de fabricație îmbunătățește și rezistența la uzură. Piesele dumneavoastră vor dura mai mult în aplicații solicitante, cum ar fi componentele auto sau dispozitivele medicale, în care fiabilitatea este crucială.

The putere sporităRaportul -la greutate este un alt avantaj major. Obțineți piese robuste care nu sunt inutil de grele, ceea ce este perfect pentru aplicațiile în care greutatea contează.

Eficiența costurilor

În ciuda tehnologiei avansate implicate, turnarea cu inserții vă poate economisi bani pe termen lung. Procesul elimină operațiunile secundare de asamblare, reducând costurile cu forța de muncă și timpul de producție.

Deșeurile de materiale sunt reduse semnificativ în comparație cu alte metode de fabricație. Procesul folosește doar cantitatea necesară de plastic pentru fiecare parte.

întrebări frecvente

Cum diferă turnarea prin inserție și supramularea?

Turnarea inserției plasează inserția în cavitatea matriței înainte de a injecta plastic, creând o parte în care inserția este complet închisă în componenta de plastic. Inserția este de obicei realizată din metal sau alt material rigid.

Supramularea, în schimb, este un proces în două etape. În primul rând, o componentă de bază este creată prin turnare prin injecție. Apoi, această componentă de bază devine „inserția” pentru un al doilea proces de turnare în care se injectează un alt material peste ea.

Diferența cheie constă în secvența de fabricație și în modul în care materialele interacționează. Supramularea unește de obicei doi polimeri împreună, în timp ce turnarea prin inserție combină adesea metalul cu plasticul.

Cum se compară turnarea prin inserție cu turnarea prin injecție tradițională?

Turnarea prin inserție creează componente cu mai multe materiale într-o singură etapă de fabricație, în timp ce turnarea prin injecție tradițională funcționează de obicei cu un singur material. Această integrare reduce timpul și costurile de asamblare.

Procesul de turnare prin inserție necesită echipamente și configurații mai specializate. Formele trebuie să găzduiască inserțiile cu precizie și adesea necesită încărcarea manuală a inserțiilor înainte de fiecare ciclu.

În timp ce turnarea tradițională prin injecție poate fi mai rapidă pentru piesele simple, turnarea prin inserție oferă avantaje semnificative pentru componentele complexe. Obțineți o integritate structurală îmbunătățită, proprietăți electrice mai bune și un număr redus de piese în produsul final.