Turnarea prin injecție este un proces de fabricație utilizat pe scară largă pentru producerea pieselor din plastic prin injectarea materialului topit într-o matriță. Procesul se bazează pe o componentă critică numită poarta, care controlează fluxul de plastic topit în cavitatea matriței. A avea un design corect al porții este esențial pentru succesul pieselor tale turnate prin injecție, deoarece afectează cosmeticele, durata ciclului și diferitele caracteristici ale acestora.

În turnarea prin injecție cu poartă, plasticul topit curge printr-o deschidere special concepută, adesea mică, înainte de a intra în cavitatea matriței. Această poartă acționează ca o cale pentru materialul topit de la duză la miezul sculei. Designul portii de injectie trebuie sa se potriveasca proiectului specific pentru a evita potentialele defecte si a asigura un produs final de inalta calitate.

Recomandări cheie

- Porțile de turnare prin injecție controlează fluxul de plastic topit în cavitatea matriței, contribuind la succesul pieselor turnate.

- Designul corect al porții asigură produse finale de înaltă calitate și minimizează potențialele defecte.

- Turnarea prin injecție cu porți are un impact asupra diferitelor aspecte ale unei piese, inclusiv cosmeticele, timpii de ciclu și caracteristicile specifice.

Bazele turnării prin injecție

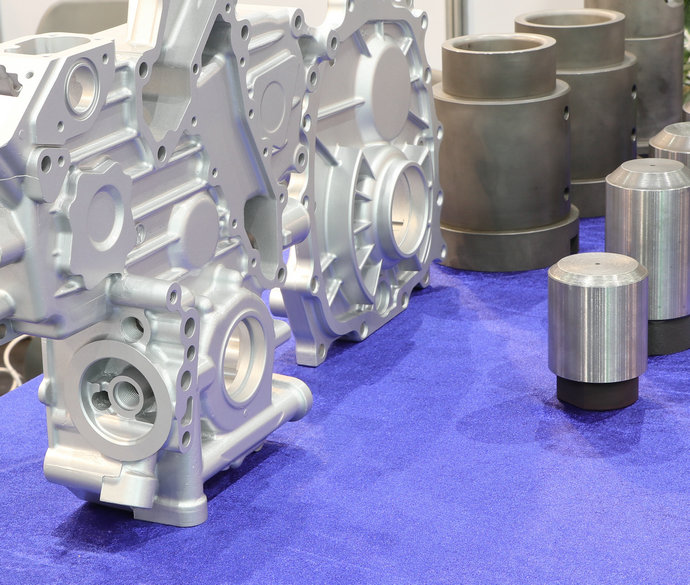

Turnarea prin injecție este un proces de fabricație utilizat pe scară largă în care un material, de obicei plastic sau rășină, este topit și injectat într-o cavitate a matriței sub presiune înaltă. Materialul se răcește și se solidifică în matriță, luând forma cavității. Odată ce piesa s-a răcit suficient, este scoasă din matriță, iar procesul se repetă pentru piesa următoare.

Sunt utilizate diferite tipuri de porți, cum ar fi porți laterale, porți cu discuri sau cu diafragmă, porți inelare și porți cu spițe. Alegerea tipului potrivit de poartă depinde de geometria piesei, de aplicație și de concentricitatea necesară.

Materiale joacă un rol important în procesul de turnare prin injecție. Materialele obișnuite utilizate în acest proces includ polimeri termoplastici, polimeri termorigizi, elastomeri și chiar metale în unele cazuri. Alegerea materialului depinde de factori precum designul piesei, utilizarea prevăzută și proprietățile materialului, cum ar fi rezistența, flexibilitatea și rezistența la substanțe chimice sau căldură.

The calitate a piesei turnate este influențată de mai mulți factori, inclusiv proiectarea matriței, calitatea materialului utilizat și parametrii procesului. O analiză atentă a acestor factori poate ajuta la asigurarea unui rezultat de succes, piesele care îndeplinesc caracteristicile dorite, cum ar fi precizia dimensională, finisarea suprafeței și proprietățile mecanice.

Turnarea prin injecție poate fi adaptată pentru a se potrivi diferitelor cerințe de producție folosind diferite proceselor, cum ar fi turnarea prin co-injecție, turnarea prin injecție cu miez fuzibil, turnarea prin injecție asistată de gaz și turnarea prin injecție-compresie. Fiecare proces are avantaje și limitări, iar alegerea depinde de factori precum complexitatea pieselor, cerințele de material și volumele de producție.

Pe scurt, turnarea prin injecție este un proces de fabricație versatil și eficient pentru producerea de piese din diverse materiale, folosind diferite tipuri de porți și procese potrivite pentru aplicații specifice. Înțelegând elementele de bază ale turnării prin injecție, veți fi mai bine echipat pentru a lua decizii informate atunci când proiectați și fabricați piese cu acest proces.

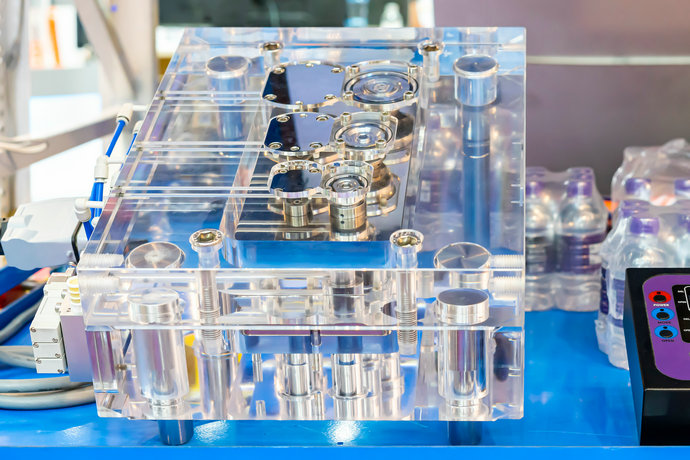

Componente structurale ale turnării prin injecție

Când vine vorba de turnarea prin injecție, este esențial să înțelegeți clar componentele sale fundamentale. Această secțiune va explora principalele elemente structurale, inclusiv mucegaiul, cavitatea, sprue, canalul și cavitatea matriței.

The Matrite este critic în procesul de turnare prin injecție, deoarece modelează materialul plastic în forma dorită. Formele pot avea cavități simple sau multiple, în funcție de complexitatea și dimensiunea produsului final.

The cavitate este spațiul din interiorul matriței în care este injectat materialul plastic topit. Aici materialul plastic capătă forma produsului final. Numărul de cavități dintr-o matriță afectează rata de producție și costul total.

The sprue este pasajul care conectează duza mașinii de turnat prin injecție la sistemul de rulare. Este responsabil pentru transportul plasticului topit în matriță. Este esențial să aveți o conductă bine proiectată pentru a asigura un flux adecvat și a minimiza riscul defectelor materialelor.

alergători sunt canale din matriță care ghidează plasticul topit către cavitățile matriței. Ele joacă un rol crucial în distribuirea uniformă a materialului și menținerea presiunii constante pe tot parcursul procesului de turnare. Sistemul de rulare poate fi proiectat fie ca un alergător cald sau rece, fiecare având avantaje și dezavantaje.

The cavitatea mucegaiului este locul în care materialul plastic se solidifică și formează produsul final. Este vital să proiectați cavitatea matriței luând în considerare dimensiunile, toleranțele și finisajele de suprafață dorite ale produsului final. Acest lucru afectează în mod direct calitatea și performanța produsului.

Obținând o înțelegere solidă a acestor componente structurale, vă puteți asigura că procesul dumneavoastră de turnare prin injecție este eficient, precis și are ca rezultat produse de înaltă calitate.

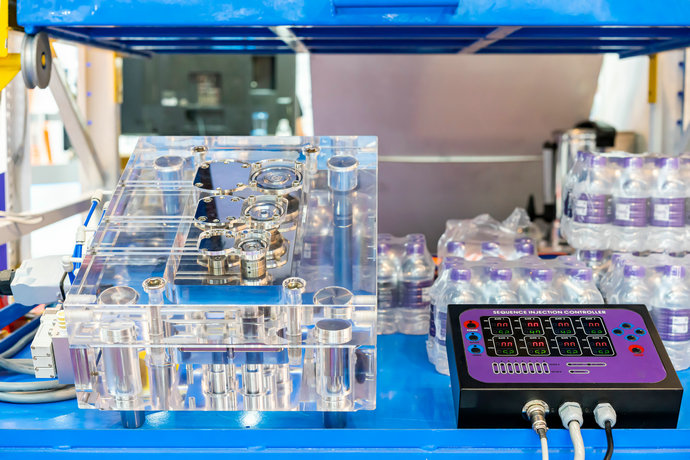

Înțelegerea Poartei

În turnarea prin injecție, porti sunt componente cruciale care asigură curgerea corectă a plasticului topit în cavitatea matriței. Aceste porți, deschideri proiectate special, controlează debitul, aspectul și răcirea pieselor turnate prin injecție. Alegerea corectă poarta de turnare prin injectie este imperativ pentru menținerea calității, preciziei și performanței produsului final.

Mai multe tipuri de porți de luat în considerare pentru proiectul dumneavoastră de turnare prin injecție, fiecare cu beneficii și aplicații specifice. Înțelegerea acestor diferite tipuri de porți este esențială pentru a selecta cea mai potrivită opțiune.

- Poarta de beton: Acesta este cel mai simplu tip de poartă, care conectează piesa turnată direct la duza mașinii de injecție. Deși este ușor de proiectat și utilizat, poate avea ca rezultat un stres ridicat și ar putea fi mai bun pentru piesele complexe sau mari din cauza deșeurilor de materiale.

- Poarta submarină (cunoscută și sub numele de poarta tunelului): Acest tip de poartă este proiectat pentru a tăia automat piesa turnată în timpul ejectării. Sunt avantajoase pentru automatizare și necesită lucrări minime de post-turnare, făcându-le ideale pentru producția de volum mare.

- Poarta ventilatorului: Denumită după forma sa asemănătoare evantaiului, această poartă permite o distribuție mai uniformă a materialului topit, reducând probabilitatea apariției defectelor pieselor.

- Poarta de margine: Plasata pe marginea piesei turnate, aceasta poarta asigura o mai buna curgere in interiorul cavitatii matrite si este ideala pentru piese plate si subtiri.

- Poarta file: Similar cu o poartă de margine, acest tip reduce șansa de scurgere a materialului și este adesea folosit pentru părți plate și subțiri care au nevoie de un flux mai concentrat.

- Poarta diafragmei (poarta caju): Această poartă controlează fluxul de material din centrul unei piese turnate, permițând un control mai bun asupra contracției și deformarii piesei. Este folosit în mod obișnuit pentru piese de precizie cu geometrii complexe.

- Poarta inelului: Folosite la turnarea pieselor în formă de tub, porțile inelare controlează fluxul de material pe întreaga circumferință a piesei, oferind o distribuție uniformă.

Pe lângă aceste tipuri de porți primare, există subporți (porți mai mici utilizate împreună cu o poartă primară), porțile supapelor, care ajută la controlul fluxului prin mijloace mai precise și porți cu vârf fierbinte, care utilizează o duză încălzită pentru aplicații specializate, de înaltă precizie.

Un bine selectat sistem de poartă și proiecta poate distinge între un proiect de turnare prin injecție de succes și unul afectat de defecte ale pieselor, deșeuri de materiale și ineficiențe. Înțelegerea acestor tipuri de porți și impactul lor potențial asupra pieselor dumneavoastră turnate prin injecție vă va permite să luați decizii informate și să obțineți rezultate optime.

Factori care influențează performanța porții

Atunci când lucrați cu turnarea prin injecție porți, este esențial să luați în considerare câțiva factori care pot influența performanța porții. Acordând atenție acestor factori, puteți asigura calitatea componentelor dumneavoastră turnate și puteți optimiza eficacitatea procesului dumneavoastră.

Controlul presiunii și temperaturii: Controlul adecvat al presiunii și temperaturii de injecție este critic, deoarece acești parametri afectează curgerea plasticului în matriță. Găsirea echilibrului corect între acești doi factori este esențială pentru a obține o umplere consistentă și pentru a evita defecte precum deformarea sau urmele de scufundare.

Grosime și umplere: Grosimea porții joacă un rol crucial în cât de repede și uniform plasticul umple cavitatea matriței. O poartă mai groasă poate duce la umplere mai rapidă, dar poate crește tensiunea de forfecare și poate deteriora piesa din plastic. Pe de altă parte, o poartă mai subțire poate duce la umplere mai lentă și posibile lovituri scurte.

Locația conicii și a porții: Designul porții poate afecta și fluxul de plastic. O poartă conică permite o curgere mai lină, ceea ce poate ajuta la prevenirea punctelor slabe sau a fracturilor în partea finală. În plus, alegerea locației corecte a porții este esențială pentru minimizarea defectelor, cum ar fi fulgerul de turnare prin injecție sau grosimea neuniformă.

Plasarea porții: Amplasarea corectă a porții este vitală pentru a asigura un flux bun și o umplere adecvată a cavității matriței. Plasarea porții într-o locație care permite plasticului să curgă în jurul caracteristicilor matriței poate ajuta la evitarea defectelor și la crearea unei piese mai uniforme.

Rășini cu curgere rapidă: Utilizarea rășinilor cu curgere rapidă poate îmbunătăți eficiența procesului de turnare prin injecție prin reducerea timpului ciclului. Cu toate acestea, lucrul cu rășini cu curgere rapidă poate necesita un control mai precis al presiunii, al temperaturii și al altor parametri de proces pentru a obține rezultatele dorite, evitând în același timp defectele.

Luând în considerare acești factori, puteți optimiza performanța procesului dumneavoastră de turnare prin injecție și puteți obține componente turnate de înaltă calitate. Găsirea echilibrului potrivit între presiune, temperatură, grosimea porții și locație este esențială pentru succesul în această zonă de producție specializată.

Defectele portii si controlul calitatii

În turnarea prin injecție, defectele porții pot avea un impact semnificativ asupra calității piesei dvs. finite. Înțelegerea diferitelor probleme legate de poartă și implementarea măsurilor adecvate de control al calității sunt cruciale pentru obținerea unui produs final de înaltă calitate.

Un defect comun al porții este prezența vestigiilor. Vestigiile sunt rămășițe ale porții rămase pe piesa finită după tăiere, care pot fi inestetice și vă pot afecta negativ aspectul final. Pentru a minimiza vestigiile, asigurați-vă că poarta este tăiată curat și cu precizie. Alegerea tipului potrivit de poartă, cum ar fi un vârf fierbinte sau o poartă submarină, poate ajuta, de asemenea, la reducerea aspectului vestigiilor.

Jetting este un alt defect de turnare prin injecție asociat uneori cu designul porții. Jetul are loc atunci când materialul topit intră în matriță la viteze mari, determinându-l să se solidifice prematur și ducând la pete sau puncte slabe în piesa finită. Reglați viteza de injecție sau modificați canalele de curgere din designul porții pentru a rezolva problemele de jet.

Timpii de ciclu joacă un rol crucial în controlul calității pieselor turnate prin injecție. Cicluri mai lungi pot duce la fracturi de tensiune crescute, în timp ce ciclurile mai scurte pot duce la umplere incompletă, creând pete și afectând negativ calitatea pieselor. Echilibrarea timpilor de ciclu vă poate ajuta să vă asigurați că piesele dumneavoastră îndeplinesc standardele de calitate dorite.

Inspecția și monitorizarea meticuloasă a procesului dumneavoastră de turnare prin injecție pot ajuta la identificarea defectelor legate de poartă din timp, permițându-vă să le rezolvați prompt și să mențineți calitatea optimă a pieselor.

De asemenea, implementarea diferitelor metode de control al calității, cum ar fi inspecții vizuale, sisteme automate de inspecție și teste distructive sau nedistructive, vă va oferi informații valoroase asupra eficacității procesului de proiectare și turnare a porților dumneavoastră.

întrebări frecvente

1. Care sunt diferitele tipuri de porți în turnarea prin injecție?

Mai multe tipuri de porți sunt utilizate în turnarea prin injecție, cum ar fi porțile directe sau cu sprue, porțile de margine, porțile submarine și porțile ventilatorului. Fiecare tip are avantaje și aplicații unice, în funcție de designul și cerințele componentei.

2. Cum influențează proiectarea porții procesul de turnare?

Designul porții joacă un rol crucial în turnare prin determinarea fluxului de plastic topit în cavitatea matriței. O poartă bine proiectată asigură umplerea eficientă, minimizează defectele de turnare și reduce timpul ciclului. Diferite tipuri de porți au beneficii diferite, cum ar fi promovarea unui flux mai rapid, controlul semnelor chiuvetei sau permiterea unei ventilații mai bune.

3. Ce factori determină amplasarea porții în turnarea prin injecție?

Mai mulți factori influențează plasarea porții în turnarea prin injecție, inclusiv geometria pieselor, selecția materialului și calea de curgere dorită. În general, poarta trebuie amplasată într-o zonă care să permită umplerea uniformă și presiunea minimă a materialului, reducând defectele și deformarea. Locația porții ar trebui, de asemenea, să minimizeze stresul pe zonele critice și să se asigure că orice linii de sudură sunt în secțiuni necritice.

4. Care sunt principalele funcții ale porților în turnarea prin injecție?

Porțile îndeplinesc funcții multiple în turnarea prin injecție, cum ar fi controlul fluxului de plastic topit către cavitatea matriței, asigurând umplerea adecvată și permițând solidificării plasticului într-un ritm optim. Porțile sunt, de asemenea, responsabile pentru reducerea la minimum a defectelor de turnare, cum ar fi capcanele de aer, urmele de chiuvetă și loviturile scurte, prin direcționarea eficientă a topiturii de plastic.

5. Cum influențează dimensiunea porții produsul final?

Dimensiunea porții poate avea un impact semnificativ asupra calității și aspectului produsului final. O poartă mai mică are ca rezultat, de obicei, un debit mai lent, reducând riscul de urme de scufundare și deformare. Cu toate acestea, poate crește și durata ciclului și poate duce la completarea incompletă a unor scenarii specifice. Pe de altă parte, o poartă mai mare permite o curgere mai rapidă și o umplere mai rapidă a matriței, dar poate provoca stres suplimentar sau defecte în interiorul piesei.

6. Care sunt avantajele utilizării turnării prin injecție de poartă?

Turnarea prin injecție cu porți oferă mai multe beneficii, cum ar fi control sporit asupra fluxului de plastic topit, timpi de ciclu redusi și defecte minime. Alegerea designului și amplasării corespunzătoare a porții vă permite să vă optimizați procesul de turnare pentru a produce componente de înaltă calitate, cu mai puține probleme. În plus, o închidere adecvată poate ajuta la reducerea risipei de materiale și la îmbunătățirea eficienței generale a producției.

Comandați piese de injecție din plastic de înaltă calitate de la noi

Vindem diferite tipuri de piese din plastic pentru turnare prin injecție în vrac. Pentru a comanda, trebuie doar să ne trimiteți un mesaj prin formularul de contact cu clienții de pe site-ul nostru. Livrăm produse de turnare prin injecție de plastic la nivel global și așteptăm cu nerăbdare să începem o relație de afaceri plină de satisfacții cu compania dumneavoastră.