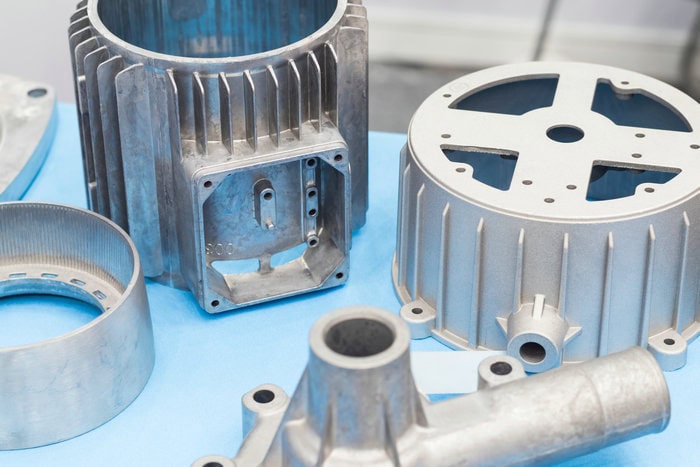

A indústria de fundição sob pressão abrange principalmente a fundição sob pressão de ligas de alumínio e zinco, que tem visto uma utilização significativa nos últimos anos. Compreender as diferenças entre o zinco e o alumínio é crucial para selecionar o material adequado para fins específicos e otimizar a sua utilização.

Este artigo se aprofundará nas principais características que diferenciam o zinco e o alumínio, esclarecendo suas propriedades distintas, usos e considerações para aplicações práticas.

O que são zinco e alumínio?

O zinco e o alumínio são metais diferentes com características únicas. O zinco é um metal macio, branco prateado, que encontra aplicação em vários campos, incluindo galvanização de aço para proteção contra corrosão, fundição sob pressão e produção de latão.

O alumínio é um metal leve e resistente usado em diversas aplicações, como construção de aeronaves, latas de bebidas e esquadrias de janelas.

O zinco e o alumínio podem ser combinados para formar várias ligas com propriedades distintas.

O que é liga de zinco?

Liga de zinco refere-se a uma liga metálica composta principalmente de zinco, juntamente com outros elementos metálicos. Os elementos comuns usados na liga de zinco incluem alumínio, magnésio, cobre, cádmio, chumbo, titânio e outras ligas de zinco de baixa temperatura. As ligas de zinco são preparadas fundindo os constituintes e processando-os através de fundição sob pressão ou outros métodos de moldagem sob pressão para obter a forma de material desejada.

As ligas de zinco podem ser classificadas em fundidas e deformadas, dependendo do processo de fabricação empregado. Eles encontram aplicação em vários setores, como fundição sob pressão para instrumentos e peças automotivas, bem como tratamento de galvanização por imersão a quente para tubos de parede de água de caldeira para aumentar a resistência à corrosão em alta temperatura.

Características da liga de zinco

- Possui excelente desempenho de fundição, permitindo a produção de peças de precisão complexas e de paredes finas com acabamento superficial liso.

- Permite opções de tratamento de superfície, como galvanoplastia, pulverização, pintura, polimento e retificação.

- Durante os processos de fusão e fundição sob pressão, não absorve ferro, resiste à corrosão sob pressão e não adere aos moldes.

- Possui propriedades mecânicas favoráveis e oferece resistência ao desgaste em temperaturas ambientes.

- Possui um baixo ponto de fusão de 385 ℃, facilitando a fundição sob pressão.

O que é liga de alumínio?

Liga de alumínio refere-se a uma categoria de ligas à base de alumínio. Ele incorpora vários elementos de liga primária, como cobre, silício, magnésio, zinco e manganês, e elementos de liga secundária, como níquel, ferro, titânio, cromo e lítio.

Em termos de densidade, a liga de alumínio possui densidade menor que o aço. E em relação à resistência, em geral o aço é mais resistente que o alumínio. No entanto, uma vez que o peso mais leve do alumínio é levado em consideração na equação, o alumínio sai por cima com uma relação resistência-peso superior. Algumas ligas de alumínio são mais fortes que o aço. Oferece excelente plasticidade e pode ser processado em diversos perfis, tornando-o um material estrutural de metal não ferroso amplamente utilizado em diversos setores. Suas aplicações abrangem aviação, aeroespacial, fabricação de automóveis, produção de máquinas, construção naval e indústria química.

Características da liga de alumínio

- Leve, tornando-o ideal para indústrias onde a redução de peso é crítica.

- Excelente condutividade térmica.

- Composição amiga do ambiente.

- Resistente a baixas temperaturas.

- Capacidade de obter propriedades mecânicas, características físicas e resistência à corrosão favoráveis por meio de tratamento térmico.

- Propriedades de alta resistência.

Diferenças entre zinco e liga de alumínio

Material

O material de liga de zinco tem uma gravidade específica significativa e apresenta excelente desempenho de fundição. Possui alta densidade e resistência, comparáveis ou até mesmo superiores às do aço de alta qualidade. Como resultado, as peças fundidas sob pressão de liga de zinco normalmente pesam mais do que as peças fundidas sob pressão de liga de alumínio.

Propriedade

O material de liga de zinco apresenta baixo ponto de fusão, propriedades mecânicas favoráveis e resistência ao desgaste. Também é adequado para aplicações de tratamento de superfície. Por outro lado, a liga de alumínio demonstra excelente condutividade elétrica, condutividade térmica e resistência à corrosão.

Processo de fundição sob pressão

Os pontos de fusão das ligas de zinco e alumínio variam. As ligas de zinco têm um ponto de fusão mais baixo em comparação com as ligas de alumínio. Esta discrepância nos pontos de fusão exige o uso de equipamentos e parâmetros de processamento especiais durante a fundição sob pressão.

A fundição sob pressão de liga de zinco geralmente emprega uma máquina de fundição sob pressão com câmara quente. A liga de zinco é derretida nesta máquina, permitindo tempos de ciclo mais rápidos.

Em contraste, a fundição sob pressão de liga de alumínio utiliza uma máquina de fundição sob pressão com câmara fria. A liga de alumínio é derretida fora da máquina e depois despejada na máquina de injeção. Este processo leva mais tempo em comparação com a fundição sob pressão em câmara quente.

A utilização de diferentes equipamentos e parâmetros de processamento para fundição sob pressão de liga de zinco e fundição sob pressão de liga de alumínio leva a propriedades divergentes nos produtos acabados. As peças fundidas em liga de zinco tendem a ser mais duráveis e resistentes à corrosão do que suas contrapartes de alumínio. Por outro lado, as peças fundidas em liga de alumínio são normalmente mais leves e possuem melhor condutividade térmica.

Peso

Em termos de peso, a liga de zinco é geralmente mais densa e pesada que o alumínio. O zinco puro tem uma densidade específica de 5g/cm3, enquanto o alumínio tem uma densidade menor de 2,7g/cm3. Esta maior densidade contribui para a resistência superior ao impacto das ligas de zinco em comparação com as peças de alumínio, tornando-as um material preferido para a fabricação de peças fundidas destinadas a aplicações estruturais.

Propriedades

Aqui estão as propriedades comuns de ambos os materiais fundidos e como eles se distinguem:

- Ponto de fusão

O zinco tem um ponto de fusão mais baixo (cerca de 420°C) que o alumínio. O ponto de fusão é um fator crucial na fundição sob pressão, influenciando a escolha do processo de fundição. O ponto de fusão mais baixo do zinco o torna compatível com o processo de câmara quente.

Essa característica oferece vantagens como redução de custos de produção, maior eficiência de produção e menor risco de degradação do molde. Por outro lado, o alumínio tem um ponto de fusão mais elevado (cerca de 660°C), tornando-o adequado para o processo em câmara fria.

- Condutividade térmica

A liga de zinco exibe condutividade térmica superior em comparação com a fundição sob pressão de alumínio. Ele absorve e dissipa efetivamente o calor, tornando-o adequado para aplicações que envolvem alta geração de calor ou requisitos de dissipação de calor. As peças fundidas de zinco são particularmente benéficas na produção de componentes como dissipadores de calor ou eletrônicos.

- Resistência à corrosão

As peças fundidas de zinco possuem excelente resistência à corrosão, superando as peças fundidas de alumínio. Essa propriedade torna o zinco mais adequado para projetos em condições ambientais adversas, onde a proteção contra corrosão é essencial.

Acabamento da superfície

As peças fundidas normalmente requerem tratamentos de acabamento superficial secundário, ao contrário das peças usinadas CNC. A necessidade de acabamento superficial é influenciada pelo processo de fundição e pelo tipo de material utilizado.

As peças fundidas de zinco apresentam uma superfície mais lisa e padronizada após a fundição, pois não possuem poros. Em contraste, as peças fundidas de alumínio podem desenvolver poros, cavidades e bolhas durante a fundição, necessitando de acabamento superficial compensatório.

As peças fundidas de zinco e alumínio podem se beneficiar dos processos de acabamento superficial. No entanto, o zinco é mais compatível com uma gama mais ampla de opções de acabamento superficial, incluindo galvanização, revestimento em pó, pintura, galvanoplastia e anodização.

Vida útil das ferramentas

Os moldes empregados na fundição sob pressão de zinco não requerem alta resistência à tração devido à natureza menos abrasiva do material e ao baixo ponto de fusão. Essas propriedades resultam em danos reduzidos no molde e custos de ferramentas mais baixos. Consequentemente, os moldes usados na fundição de zinco podem suportar mais de 1.000.000 tiros antes de necessitarem de substituição, enquanto os moldes usados na fundição de alumínio normalmente duram cerca de 100.000 tiros.

Formulários

As peças fundidas de zinco e alumínio encontram aplicações em vários setores. A fundição de zinco é conhecida por sua resistência, tornando-a uma escolha popular para eletrodomésticos e fundição sob pressão automotiva.

Por outro lado, a fundição de alumínio destaca-se pela sua relação resistência/peso, tornando-a ideal para componentes leves mas robustos. Esta característica torna as peças fundidas de alumínio particularmente valiosas na indústria aeroespacial, onde a necessidade de materiais leves é crucial.

Tempo de ciclo

O tempo de ciclo é significativo quando se compara a fundição de alumínio com a fundição de zinco. A fundição sob pressão de zinco ocorre em alta pressão e baixo ponto de fusão, distinguindo-a da fundição sob pressão de alumínio. Conseqüentemente, a fundição sob pressão de zinco apresenta um tempo de ciclo mais curto, normalmente 150-200% mais rápido que a fundição de alumínio.

Além disso, o processo de aquecimento para fundição sob pressão de zinco ocorre internamente, ao contrário da fundição sob pressão de alumínio, que emprega o processo de câmara fria. Além disso, a eficiente dissipação de calor da fundição de zinco permite uma solidificação mais rápida do metal fundido, contribuindo para uma redução adicional no tempo de ciclo.

Custos

O custo da produção de fundição sob pressão é afetado por vários fatores, incluindo escolha do material, processo de produção, habilidade do operador, tempo de ciclo e acabamento superficial. As peças fundidas de zinco feitas de ligas de zinco são mais baratas, mas têm menor resistência e resistência à corrosão em comparação com as ligas de alumínio. As peças fundidas de alumínio são mais fortes e resistentes à corrosão, mas têm um custo mais elevado.

O processo de produção envolve derreter o metal, injetá-lo em um molde e resfriá-lo para formar a peça final. Operadores qualificados e tempos de ciclo mais curtos podem reduzir custos. Além disso, o acabamento superficial, como pintura ou galvanização, aumenta o custo geral. Geralmente, as peças fundidas de zinco são mais econômicas do que as peças fundidas de alumínio.

Quando e por que você deve escolher a fundição sob pressão de zinco

Quando confrontado com o dilema de escolher entre fundição sob pressão de zinco e fundição sob pressão de alumínio, considere os seguintes fatores que tornam a fundição sob pressão de zinco a opção preferida

Peças com Paredes Finas

A fundição sob pressão de zinco é adequada para a produção de peças com paredes finas devido à sua resistência em comparação com outros materiais. A natureza densa do zinco garante integridade e estabilidade estrutural, reduzindo o uso de material e os custos de fundição sob pressão.

Condições ambientais adversas

A fundição sob pressão de zinco é excelente em condições ambientais adversas, especialmente aquelas propensas à corrosão. Sua excepcional resistência à corrosão forma uma camada protetora nas peças quando expostas a tais condições.

Menor estresse residual

A fundição sob pressão envolve a aplicação de pressão para injetar metal fundido na matriz. A fundição sob pressão de alta pressão pode causar tensão residual nas peças, mas a fundição sob pressão de zinco, que utiliza fundição sob pressão de baixa pressão, minimiza a tensão residual.

Molde fundido

Escolher a fundição sob pressão de zinco é vantajoso se você estiver trabalhando com moldes delicados de fundição sob pressão. Os moldes de fundição sob pressão de zinco podem durar aproximadamente dez vezes mais do que os moldes de fundição sob pressão de alumínio.

Produção mais rápida

As ligas de zinco têm baixo ponto de fusão, permitindo um processo de fundição sob pressão em câmara quente com injeção de alta pressão. Isso resulta em uma taxa de ciclo mais alta em comparação com outros materiais. Ao contrário da fundição de alumínio, onde o operador derrete o alumínio fora da máquina antes de despejá-lo na máquina de injeção, na fundição de zinco, o zinco é derretido dentro da máquina

Ao considerar esses fatores, a fundição sob pressão de zinco pode ser uma escolha preferida em vários cenários.

Por que e quando escolher a fundição sob pressão de alumínio

Quando confrontado com a decisão entre peças fundidas sob pressão de alumínio ou zinco, há certas condições em que a fundição sob pressão de alumínio deve ter preferência. Considere os seguintes fatores:

Relação resistência-peso

Se você procura propriedades leves e de alta resistência à tração, é aconselhável considerar peças fundidas em alumínio. Essas peças são conhecidas por sua capacidade de oferecer ambas as características. Notavelmente, a indústria aeroespacial utiliza amplamente peças fundidas sob pressão feitas de alumínio devido à sua natureza leve.

Altas temperaturas operacionais

Devido ao seu alto ponto de fusão e capacidade de suportar altas temperaturas, as peças fundidas de alumínio são a opção preferida para aplicações que envolvem temperaturas operacionais elevadas, como em processos metalúrgicos. Esta característica garante que as propriedades estruturais e físicas das peças fundidas permaneçam intactas mesmo quando expostas a calor extremo.

Condutividade elétrica

Devido à sua excelente condutividade elétrica, as peças fundidas de alumínio são a escolha preferida para vários componentes eletrônicos na fundição sob pressão. Isto é particularmente importante em aplicações como blindagem EMI, onde as peças devem ser protegidas contra sinais eletromagnéticos.

Obtenha suas peças de fundição sob pressão de zinco ou alumínio

Você precisa de peças fundidas sob pressão de zinco ou alumínio de alta qualidade? Não procure mais! A Moldie está aqui para atender a todos os seus requisitos de fundição sob pressão com precisão, eficiência e qualidade de alto nível. É a sua solução completa para peças fundidas sob pressão de zinco e alumínio!

Somos especializados em fornecer serviços excepcionais de fundição sob pressão para ligas de zinco e alumínio, atendendo a uma ampla gama de indústrias e aplicações.

Quer você precise de peças de alumínio leves e fortes ou de componentes de zinco resistentes à corrosão, nós temos o que você precisa. Nossa ética fundição sob pressão os procedimentos envolvem o uso das melhores matérias-primas e recursos internos para fornecer resultados excelentes quando você faz pedidos a granel. Visite o nosso site para mais informações.

Conclusão

O zinco e o alumínio possuem características distintas que os tornam adequados para diferentes aplicações. O zinco oferece vantagens como alta densidade, resistência à corrosão e baixo ponto de fusão, enquanto o alumínio oferece leveza, alta resistência e condutividade térmica superior. A compreensão dessas diferenças permite uma seleção informada de materiais em vários setores e projetos.

perguntas frequentes

As peças fundidas de zinco são mais fortes do que as peças fundidas de alumínio?

As peças fundidas sob pressão de zinco apresentam maior resistência em comparação com as peças fundidas sob pressão de alumínio. Os especialistas afirmam que a fundição sob pressão de zinco supera em resistência várias ligas não ferrosas comuns. As ligas de zinco são 2,5 vezes mais resistentes do que a fundição sob pressão de alumínio.

Quais são os parâmetros que diferenciam as peças fundidas de alumínio e zinco?

O peso, a resistência à corrosão, o ponto de fusão e a condutividade térmica distinguem as duas peças fundidas. A fundição de zinco é caracterizada por seu maior peso, menor ponto de fusão, superior resistência à corrosão e melhor condutividade térmica em comparação com as demais.

O que é mais resistente à corrosão: zinco ou alumínio?

As peças fundidas sob pressão de alumínio apresentam menor resistência à corrosão do que as peças fundidas de zinco, embora isso possa variar dependendo do nível de pH. Por exemplo, em soluções alcalinas com pH 11, a resistência à corrosão da fundição de alumínio é equivalente à do zinco.