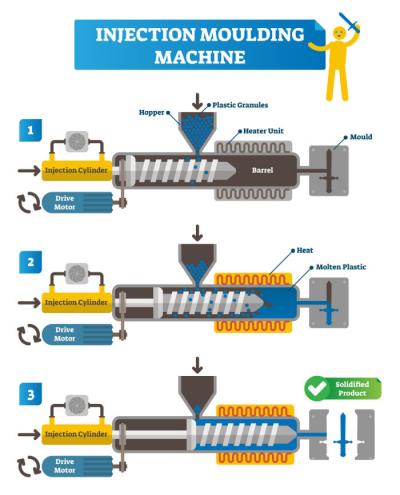

Największa ilość tworzywa sztucznego, jaką można wstrzyknąć w formie wtryskowej podczas cyklu formowania, nazywana jest wielkością wtrysku. Granulat jest podawany do zespołu bębna i ślimaka przez lej zasypowy.

W technice formowania wtryskowego stopiony materiał jest wtryskiwany do gniazda formy, co pozwala na wytworzenie dużych ilości części z tworzywa sztucznego.

W procesie formowania wtryskowego tworzyw sztucznych surowiec jest wprowadzany do cylindra, topi się, a następnie tworzywo sztuczne jest wtryskiwane do wnęki formy, gdzie po jej zamknięciu następuje schłodzenie i zestalenie. Na koniec forma otwiera się, a elementy są wyrzucane.

Jak obliczyć rozmiar strzału

Czas przebywania zależy od wielkości śrutu i lufy, co może również wpływać na jakość produktu końcowego. Długi czas przebywania i degradacja polimeru mogą wynikać z małych rozmiarów śrutu, które wymagają małej pojemności lufy.

Małe rozmiary śrutu, zajmujące mniej niż 20% pojemności lufy, często skutkują dłuższym czasem przebywania, co z kolei powoduje degradację polimeru i nieodpowiednią kontrolę procesu.

Z drugiej strony, duże rozmiary śrutu i poziom napełnienia lufy większy niż 50% mogą powodować nierównomierne topienie i powolny powrót ślimaka do pierwotnego stanu.

Ponadto, większe ślimaki zazwyczaj charakteryzują się niższym ciśnieniem tworzywa sztucznego. Duże rozmiary wtrysków, które zajmują ponad 65% pojemności bębna, często powodują problemy z jakością stopu, takie jak nieroztopiony materiał, słaba jednorodność stopu i długi czas regeneracji ślimaka.

Dla bezpieczeństwa możesz rozważyć złożenie zamówienia na dwie beczki. Co więcej, formy mogą być używane z dwiema beczkami. Zamawiając drugą beczkę do nowej maszyny, możesz być zadowolony z jej niskiego kosztu. Beczki można wymienić w mniej niż 30 minut, jeśli mają odpowiednie parametry i doświadczony operator, nawet jeśli beczka jest gorąca.

Wzór na wielkość wtrysku w formach wtryskowych

Najprostszy wzór na obliczenie rozmiaru wtrysku formy jest następujący:

Skurcz + Objętość świerka + Objętość produktu + Objętość kanału wlewowego = Wielkość wtrysku formy

Pojemność/rozmiar strzału maszyny formułowej

Całkowita masa lub objętość wtryskiwana przez ślimak w trakcie jednego cyklu formowania jest wyrażana jako wydajność wtrysku maszyny (g)/rozmiar wtrysku maszyny (mm), znana również jako wydajność wtrysku maszyny.

Twoje obliczenia uwzględniające ciśnienie powinny wyglądać następująco:

Skok X Powierzchnia tłoka ślimaka = objętość wtrysku

Siła wtrysku/powierzchnia tłoka ślimaka = ciśnienie wtrysku

W związku z tym:

Maksymalna objętość wtrysku na jednostkę sześcienną × maksymalne ciśnienie wtrysku (bar na jednostkę sześcienną)/1000 = wydajność wtrysku jednostki wtryskowej.

Obliczenia przy wykorzystaniu ciężaru śruby i gęstości materiału powinny wyglądać następująco:

Masa/gęstość = objętość

ᴨ*D2*Wielkość strzału/4=Objętość lufy/strzału

Czynniki wpływające na wielkość ujęcia produktu

Obliczając rozmiar strzału, należy wziąć pod uwagę kilka czynników. Oto one:

- Określając wielkość wtrysku, należy wziąć pod uwagę objętość świerka, objętość kanału wlewowego i objętość produktu. Wynika to z faktu, że polimer musi wypełnić objętość świerka, kanału wlewowego i produktu po wstrzyknięciu do formy.

- Kolejnym istotnym czynnikiem wpływającym na obliczenia wielkości wtrysku jest skurcz polimeru. Skurcz ten powstaje w wyniku chłodzenia stopionego polimeru. Ze względu na zróżnicowaną gęstość polimerów, skurcz formy jest zmienny.

- Rodzaj polimeru i ilość dodatków mogą zmieniać jego gęstość i właściwości przepływu.

Czynniki te pomogą Ci oszacować wielkość strzału, jego objętość i pojemność lufy.

Jednostka wtryskowa

Zadaniem jednostki wtryskowej jest równomierne stopienie tworzywa sztucznego przed wtryśnięciem go do formy pod ustalonym ciśnieniem i z zadaną szybkością przepływu. Są to wymagające zadania, ponieważ fluoropolimery charakteryzują się ograniczoną przewodnością cieplną, wysokim ciepłem właściwym i wysoką lepkością stopu.

Ponownie, opracowano liczne warianty, aby rozwiązać te złożone problemy. Ogólną klasyfikację wariantów można podzielić na cztery podstawowe koncepcje jednostek wtryskowych:

- Tłok jednostopniowy lub tłok

- Taran dwustopniowy

- Śruba z jednym etapem

- Śruba/tłok dwustopniowy

Chociaż nadal występuje w małych maszynach i niektórych specjalistycznych urządzeniach, jednostopniowa jednostka tłocząca jest zasadniczo przestarzała ze względu na swoją nieefektywność w ogrzewaniu, mieszaniu i przenoszeniu ciśnienia. Jej zaletą jest prostota i przystępna cena.

Ponadto, dwustopniowy tłok jest już praktycznie przestarzały. Tłok nadal jest nieefektywnym mieszaczem i podgrzewaczem, pomimo prób jego ulepszenia poprzez oddzielenie operacji podgrzewania i przepływu ciśnieniowego.

Dwustopniowy układ ślimakowo-tłokowy dodatkowo rozdziela przepływ i ciepło, wykorzystując tłok do wtrysku zamiast ślimaka do mieszania i ogrzewania. Pomysł jest atrakcyjny, ponieważ oba są skutecznymi narzędziami do swoich zadań.

Co więcej, jednostka wtryskowa jest często oceniana na podstawie maksymalnego ciśnienia wtrysku i dostępnej objętości wtrysku. Najwyższe możliwe ciśnienie na końcu ślimaka nazywane jest ciśnieniem wtrysku. Zależy ono od średnicy ślimaka i siły na niego działającej.

Należy jednak uważać, aby nie pomylić go z ciśnieniem w przewodzie hydraulicznym działającym na cylinder wtryskowy, który napędza ślimak, ani z ciśnieniem wymaganym do napełnienia gniazd formy. Ze względu na straty ciśnienia w dyszy i układzie zasilania formy, jest ono znacznie niższe.

Główny szereg działań jednostki wtryskowej przedstawia się następująco:

- Materiał jest podgrzewany i topiony podczas obrotu ślimaka, a następnie transportowany wzdłuż zwojów ślimaka do jego dolnego końca. Dysza cylindra jest zamykana za pomocą zaworu mechanicznego lub termicznego albo poprzez wcześniejszą formowaną formę.

Dopóki nie zgromadzi się wystarczająca ilość stopu do wytworzenia kolejnej formy, zbierający się stop wypycha wciąż obracający się ślimak do tyłu, pokonując kontrolowany opór (przeciwciśnienie). Obrót ślimaka zostaje w tym momencie zatrzymany. Czas przygotować się do stopu.

- Po otwarciu dyszy lufy ślimak porusza się do przodu w kierunku osiowym, nie obracając się, działając jak tłok. W rezultacie stop zebrany przed dolnym końcem ślimaka jest wtłaczany (wtryskiwany) przez dyszę do formy.

Aby zapobiec cofaniu się stopu w dół ślimaka, na jego dolnym końcu można zainstalować system zaworów. Jest to etap wtrysku lub napełniania formy.

- Po napełnieniu formy, ciśnienie ślimaka jest utrzymywane przez krótki czas, aby zrekompensować skurcz objętościowy stygnącego stopu wewnątrz formy. Teraz rozpoczyna się faza pakowania lub podtrzymywania.

- Na koniec następuje faza podtrzymywania, w której cykl jednostki wtryskowej zostaje wznowiony, ślimak zaczyna się obracać, a preparat jest topiony, podczas gdy forma pozostaje zamknięta, aby umożliwić jej ostygnięcie do temperatury wyrzucania.

Podczas wtłaczania stopionego tworzywa sztucznego do dyszy wtryskowej, a następnie przez układ zasilania formy i gniazda, występują znaczne spadki ciśnienia. Nie da się obliczyć tych strat ciśnienia za pomocą prostych reguł.

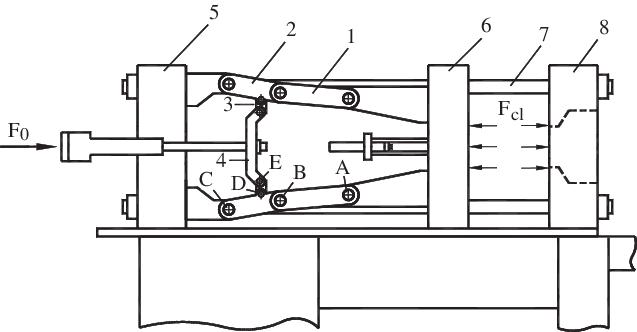

Jednostka zaciskowa

Zamknięcie formy jest utrzymywane w stanie zamkniętym, przeciwdziałając siłom powstającym podczas wtłaczania tworzywa sztucznego do zamkniętej formy pod wpływem ciśnienia wtrysku, za pomocą jednostki zamykającej IMM. Posiada ona układ napędowy, który może przesuwać ruchomą płytę wtryskarki w co najmniej jednym kierunku.

Rodzaje jednostek zaciskowych

W procesie formowania wtryskowego stosuje się kilka rodzajów jednostek zaciskowych. Są to:

Zacisk typu przełącznikowego

Urządzeniem mechanicznym wzmacniającym siłę jest dźwignia kolankowa. W maszynie formującej dwa pręty są połączone i zakończone sworzniem. Jeden koniec dźwigni jest połączony ze stałą płytą dociskową, a drugi z ruchomą. Dźwignia kolankowa ma kształt litery V po otwarciu formy. Dwa pręty tworzą linię prostą po przyłożeniu nacisku do sworznia.

Zalety zacisków kolanowych obejmują niższe koszty i mniejsze zużycie energii oraz lepszą kontrolę formy. Ponadto, wadami zacisków kolanowych są wysokie wymagania konserwacyjne i trudności w obsłudze.

Zacisk hydrauliczny

W tym przypadku siłownik hydrauliczny układu tłoczącego jest połączony z ruchomą płytą, a jednostka zaciskowa napędzana siłownikiem hydraulicznym jest bezpośrednio połączona z zamkniętą ruchomą formą. Siłownik hydrauliczny ma dwie sekcje: wlotową i wylotową oleju.

Olej popycha tłok tłokowy do przodu, wchodząc pod ciśnieniem do cylindra, powodując zamknięcie ruchomej płyty i formy. Dodatkowo, powrót tłoka tłocznego i forma są otwarte po uwolnieniu oleju z cylindra.

Do zalet zacisku hydraulicznego zalicza się łatwą kontrolę prędkości zacisku i podparcia pod dowolnym kątem, prosty pomiar siły zacisku, łatwą konfigurację trybu i regulację siły zacisku oraz prostotę konserwacji.

Wadą tego typu zacisku jest jego wyższa cena i większy koszt niż w przypadku zacisku kolankowego i zacisku o dodatnim mianowniku.

Jednostka zaciskowa typu magnetycznego

Moduły magnetyczne wewnątrz magnetycznych płyt lub płyt dociskowych formy wytwarzają siłę zacisku. Panel interfejsu może sterować zaciskaniem formy, jej wymianą oraz namagnesowywaniem i rozmagnesowywaniem płyt dociskowych.

Zalety tego urządzenia zaciskowego obejmują: zapotrzebowanie na energię elektryczną wyłącznie podczas faz magnesowania i rozmagnesowywania, a nie podczas zaciskania, pomiar siły zacisku w czasie rzeczywistym, wiele funkcji bezpieczeństwa oraz bezpłatną konserwację.

Waga wtrysku formy

Ilość materiału wtryskiwanego do formy w celu jej wypełnienia, w tym układu podawania, jest znana jako „masa wtrysku formy” lub „masa wtrysku produktu”. Z kolei masa wtrysku, masa kanału wlewowego i masa wlewu są składnikami masy wtrysku. Odległość, jaką ślimak pokonuje, aby wypełnić produkt, w tym układ podawania, jest znana jako masa wtrysku formy/produktu.

Podsumowanie

W technice formowania wtryskowego surowe tworzywo sztuczne jest topione, wtryskiwane do formy, pozostawiane do ostygnięcia i zestalenia, a następnie gotowy element jest wytłaczany. Wielkość wtrysku ma kluczowe znaczenie, ponieważ zapobiega niedopełnieniu polimeru i powstawaniu wypływek. Na ogólny proces formowania wtryskowego wpływają również inne czynniki, takie jak pojemność cylindra.