Wprowadzenie do formowania poliwęglanu

Formowanie poliwęglanu to technika, którą można wykorzystać do tworzenia przedmiotów o precyzyjnym połączeniu doskonałej wytrzymałości, przejrzystości i odporności na uderzenia. Ten materiał, poliwęglan, jest amorficzny termoplast powszechnie ceniony za swoje niezwykłe właściwości.

Co wyróżnia poliwęglan

Przyjrzyjmy się bliżej temu, co czyni ten materiał tak wyjątkowym.

Poliwęglan to rodzaj polimeru termoplastycznego, który charakteryzuje się wyjątkową wytrzymałością sztywny oraz lekkiPoliwęglan, często określany skrótem „PC”, ma szereg pożądanych właściwości, które czynią go przydatnym w różnych zastosowaniach.

Pod względem chemicznym, tworzywo to składa się z grup węglanowych połączonych między pierścieniami aromatycznymi wzdłuż łańcucha polimeru. Ta struktura chemiczna nadaje poliwęglanowi wytrzymałość i sztywność. Jest amorficzny i przezroczysty, co pozwala na swobodne przenikanie światła. Jednocześnie poliwęglan jest wysoce odporny na uderzenia i wytrzymuje znaczne siły bez pękania ani łamania.

Produkcja poliwęglanu rozpoczyna się od reakcji bisfenolu A (BPA) i fosgenu, w wyniku której powstaje szkielet polimeru. W zależności od przeznaczenia, poliwęglan może być następnie formowany w lite arkusze lub formowany w różne kształty.

Podczas formowania poliwęglan można nadać mu pożądany kształt pożądany kształt zachowując jednocześnie właściwości mechaniczne takie jak wytrzymałość na zginanie i uderzenia. Materiał jest odporny na ciepło, co zwiększa jego trwałość i sprawia, że nadaje się do produktów narażonych na wysokie temperatury.

Ponadto optyka klarowność Właściwości tego tworzywa sztucznego są zbliżone do przejrzystości, co pozwala na tworzenie elementów jednocześnie wytrzymałych i przezroczystych. Te cechy sprawiają, że jest to doskonały wybór do różnorodnych zastosowań, w tym do produkcji podzespołów samochodowych, elektroniki użytkowej i sprzętu bezpieczeństwa.

Projektowanie i inżynieria form

Zanim rozpoczniesz formowanie poliwęglanu, przekonasz się, że projektowanie i inżynieria form są kluczowym czynnikiem decydującym o wysokiej jakości i powtarzalności detali. Proces ten obejmuje szereg zagadnień technicznych, od doboru odpowiednich materiałów po wykorzystanie zaawansowanego oprogramowania do precyzyjnego projektowania.

Wybór materiału formy

Twój wybór materiał formy ma bezpośredni wpływ na jakość i cykl życia produktów z poliwęglanu. Stale narzędziowe są powszechnie stosowane ze względu na swoją trwałość i odporność na zużycie. Wybierając, należy wziąć pod uwagę:

- Przewodność cieplna:Wpływa na szybkość chłodzenia i czas cyklu.

- Twardość:Określa odporność na defekty powierzchni i ścieranie.

Inżynieria precyzyjna dla form

Osiągnięcia ścisła tolerancja jest kluczowa w inżynierii form. Precyzyjna obróbka mechaniczna zapewnia, że formy spełniają dokładne specyfikacje niezbędne do uzyskania pożądanego kształtu i rozmiaru części. Należy pamiętać, że:

- Tolerancje:Wpływa na dopasowanie i funkcjonalność montowanych części.

- Rozmiary części:Od drobnych do dużych - wszystko zależy od precyzji twoich form.

Obróbka powierzchni i wykończenie

Obróbka powierzchni form jest niezbędna, aby poprawić właściwości antyadhezyjne i zmniejszyć ryzyko wystąpienia wad powierzchniowych. Dostępne opcje wykończenia obejmują:

- Polerowanie: Rezultatem jest gładka, błyszcząca powierzchnia.

- Teksturowanie: Zapewnia matową lub wzorzystą powierzchnię, która może być funkcjonalna lub estetyczna.

Odpowietrzanie i umiejscowienie bramki

właściwy odpowietrzanie i rozmieszczenie bramek są kluczowe w zapobieganiu wadom i zapewnianiu optymalny przepływ żywic termoplastycznych. Pamiętaj:

- Odpowietrzanie:Umożliwia ucieczkę powietrza z wnęki formy, zapobiegając powstawaniu wad uwięzionego powietrza.

- Lokalizacje bramek:Wpływa na przepływ żywicy i może oddziaływać na wygląd i integralność części.

Oprogramowanie CAD i projektowania form

Wykorzystanie oprogramowania CAD (projektowanie wspomagane komputerowo) i specjalistycznego oprogramowania do projektowania form ułatwia proces produkcji pozwalając Ci na:

- Prowadzenie analiza przepływu:Przewiduj i ulepszaj rozkład żywicy w całej formie.

- Wyobrażać sobie lokalizacje bramek i kształty części:Pomaga uporać się z potencjalnymi problemami produkcyjnymi przed rozpoczęciem obróbki.

W procesie formowania poliwęglanu zawiłości projektowania i inżynierii form kształtują drogę od surowca do gotowego produktu, zapewniając wyraźny plan sukcesu.

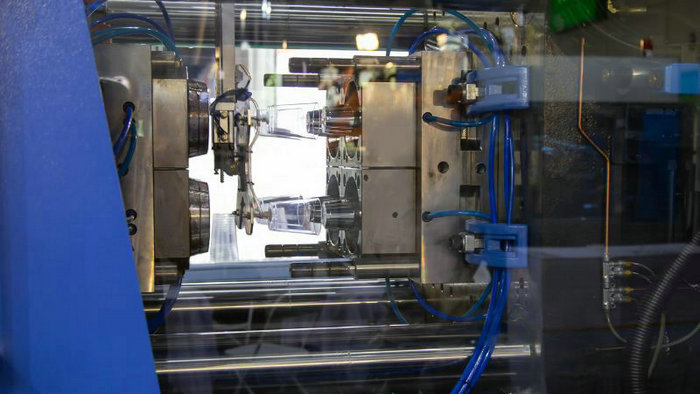

Technika procesu formowania wtryskowego poliwęglanu

Elementy poliwęglanowe wytwarzane metodą formowania wtryskowego charakteryzują się imponującymi właściwościami, takimi jak odporność na uderzenia i wysoką temperaturę. Niemniej jednak, obróbka poliwęglanu może być skomplikowana, ponieważ niektóre warianty charakteryzują się niskim wskaźnikiem płynięcia.

Podczas formowania poliwęglanu kontrola parametrów procesu ma kluczowe znaczenie dla jakości produktu końcowego. Przyjrzyjmy się szczegółom, aby zapewnić Ci najlepsze rezultaty.

Przygotuj poliwęglan

- Do popularnych gatunków poliwęglanu należą poliwęglany ogólnego przeznaczenia, odporne na wysokie temperatury, stabilizowane promieniowaniem UV i trudnopalne. Żywica PC musi być suszona przed formowaniem do poziomu wilgotności poniżej 0.02%, aby zapobiec powstawaniu wad.

- Suszenie zazwyczaj odbywa się w temperaturze 120°C przez 2–4 godzin.

Jak ustawić wtryskarkę

- Siła zacisku powinna wynosić 0.7–0.8 tony na cal kwadratowy przewidywanej powierzchni części.

- Wielkość maszyny powinna być 1.5–2 razy większa od wagi części.

- Śruba powinna mieć stosunek L/D wynoszący co najmniej 15:1, optymalnie 20:1, z pierścieniem kontrolnym i stopniowym przejściem.

- Otwór dyszy powinien być nieznacznie mniejszy od rozmiaru wlotu.

Przygotowanie formy

- Formę należy oczyścić i pokryć środkiem antyadhezyjnym, aby ułatwić wypychanie części.

- Otwory wentylacyjne muszą być drożne, aby umożliwić ucieczkę powietrza po napełnieniu formy.

- Kanały chłodzące powinny być zoptymalizowane w celu równomiernego chłodzenia i skrócenia czasu cykli.

Ustawienia procesu

- Temperatura topnienia: 280-320°C w zależności od gatunku.

- Temperatura formy: 70-120°C. Wyższa temperatura zapewnia lepsze wykończenie powierzchni i mniejsze naprężenia.

- Ciśnienie wtrysku: Maksymalnie jak to możliwe, zazwyczaj 850-1400 barów. Pomaga szybko wypełnić formę.

- Prędkość wtrysku: Wolniej dla małych/krawędziowych bramek, szybciej w pozostałych przypadkach.

- Ciśnienie pakowania: Jak najniżej, aby zminimalizować naprężenia szczątkowe.

Procedury po formowaniu

- Części plastikowe są wyrzucane, gdy ostygną na tyle, że są odporne na naprężenia występujące podczas wyjmowania z formy.

- Ślady po bramkach usuwa się poprzez przycinanie.

- Wyżarzanie w temperaturze 120–130°C przez okres od 30 min do 1 godziny pozwala na usunięcie naprężeń szczątkowych.

- W celu zapewnienia jakości części przeprowadzane są kontrole wymiarowe i oględziny wizualne.

Szczegóły mechanizmu wyrzutowego

eksmisja Proces ten musi być starannie kontrolowany, aby nie uszkodzić utwardzonych elementów formowanych z poliwęglanu.

- Kołki wypychacza: Upewnij się, że kołki są ustawione w sposób zapewniający równomierne rozłożenie sił wyrzutu.

- Prędkość wyrzutu: Dostosuj prędkość, aby zapobiec przywieraniu lub odkształceniu części.

Zwracając uwagę na te szczegóły techniczne, będziesz lepiej przygotowany do radzenia sobie ze skomplikowanym procesem formowania wtryskowego poliwęglanu.

Zaawansowane techniki formowania wtryskowego tworzyw poliwęglanowych

W swojej drodze do mistrzostwa w formowaniu poliwęglanu odkryjesz, że zaawansowane techniki mogą mieć kluczowe znaczenie dla zwiększenia wytrzymałości, estetyki i funkcjonalności. Przyjrzyjmy się, jak te innowacyjne metody mogą podnieść poziom Twoich produktów.

Formowanie wtryskowe i tłoczne

W formowaniu wtryskowo-kompresyjnym poliwęglan jest najpierw wtryskiwany do lekko otwartej formy, a następnie poddawany dalszemu ściskaniu, co poprawia jednorodność produktu. Metoda ta łączy w sobie zasady wtryskiwanie oraz formowanie tłoczne, zapewniając mniejsze naprężenia przy jednoczesnym uzyskaniu cieńszych i bardziej precyzyjnych komponentów.

Formowanie wtryskowe wspomagane gazem i wodą

Formowanie wtryskowe wspomagane gazem Wprowadza azot do gniazda formy po wtrysku, tworząc wewnętrzne kanały i zmniejszając zużycie materiału bez naruszania integralności strukturalnej. Z drugiej strony, formowanie wtryskowe wspomagane wodą osiąga podobne rezultaty przy użyciu wody, poprawiając proces chłodzenia i skracając czas cyklu.

- Zalety:

- Redukcja wagi

- Zwiększona siła

- Szybsze czasy cyklu

Formowanie wielomateriałowe i współwtryskowe

Przejść do formowanie wielomateriałowe (dwuskładnikowe), w jednym cyklu można formować poliwęglan z różnymi materiałami w celu uzyskania struktur kompozytowych. Formowanie współwtryskowe, podzbiór tej techniki, polega na wtryskiwaniu dwóch różnych polimerów do jednej formy, jeden po drugim, w celu wytworzenia części o właściwościach warstwowych.

- Skład części kompozytowych:

- Materiał rdzenia: Zwykle tańszy i mniej wytrzymały materiał.

- Materiał powłoki: Zwykle trwalszy materiał, z którego wykonana jest powierzchnia danej części.

Każda metoda odgrywa kluczową rolę w dostosowaniu elementów poliwęglanowych do konkretnych wymagań – od aspektów konstrukcyjnych po walory estetyczne. Dzięki tym zaawansowanym technikom, Twoje produkty poliwęglanowe nie tylko spełnią, ale wręcz przekroczą oczekiwania nawet w najbardziej wymagających zastosowaniach.

Zrównoważony rozwój i wpływ na środowisko

Zgłębiając świat poliwęglanu, ważne jest zrozumienie nie tylko jego praktycznych zastosowań, ale także wpływu jego produkcji i cyklu życia na środowisko. W tej sekcji przyjrzymy się bliżej, jak recykling i efektywność procesów produkcyjnych przyczyniają się do zrównoważonego rozwoju.

Recykling i ponowne wykorzystanie poliwęglanu

Wytrzymałość poliwęglanu pozwala na jego zastosowanie w różnych produktach, od soczewek okularowych po szkło kuloodporne. Jednak gdy te produkty osiągną koniec swojego cyklu życia, recykling i ponowne wykorzystanie Poliwęglan staje się kluczowy dla redukcji odpadów środowiskowych. Na szczęście poliwęglan można poddać recyklingowi mechanicznemu, aby zmniejszyć jego ślad ekologiczny. Proces ten obejmuje:

- Przemiał:Wyroby z poliwęglanu są mielone na mniejsze kawałki.

- Sprzątanie:Zanieczyszczenia są usuwane w celu przygotowania do reintegracji.

- Topnienia:Czyste resztki poliwęglanu są szybko podgrzewane i przekształcane w nowe produkty lub arkusze poliwęglanowe.

Dzięki przetwarzaniu odpadów poliwęglanowych na granulki metodą wytłaczania, można je dodawać do innych produktów z tworzyw sztucznych, skutecznie wydłużając ich przydatność i zapobiegając zanieczyszczeniom.

Efektywność energetyczna w produkcji

Aby zwiększyć zrównoważony rozwój, kluczowe jest skupienie się na efektywności energetycznej produkcji poliwęglanu. Proces produkcyjny zazwyczaj obejmuje szybkie nagrzewanie i precyzyjną kontrolę, aby uzyskać wysokiej jakości arkusze lub produkty poliwęglanowe. Aby oszczędzać energię, wdrożono udoskonalenia, które:

- Optymalizuj procesy:Dokładne dostrojenie parametrów produkcji w celu zminimalizowania strat energii.

- Wprowadź zieloną technologię:W miarę możliwości należy korzystać ze sprzętu energooszczędnego i odnawialnych źródeł energii.

Ten ciągły proces doskonalenia ma na celu ograniczenie ogólnego zużycia energii i emisji dwutlenku węgla związanych z produkcją poliwęglanu. Priorytetowo traktując te praktyki, możesz uczestniczyć w bardziej ekologicznych inicjatywach w branży.

Najczęściej zadawane pytania

Jakie temperatury są potrzebne do formowania wtryskowego poliwęglanu?

Dla udanego formowania wtryskowego kontrola temperatury jest niezwykle ważna. Poliwęglan zazwyczaj wymaga temperatur od -40°C/-40°F do 120°C/248°F. Parametry te zapewniają, że poliwęglan zachowuje swoją wytrzymałość i stabilność w trakcie procesu.

Jakie są najczęstsze problemy występujące przy formowaniu wtryskowym poliwęglanu i jak można je rozwiązać?

Do typowych problemów należą odkształcanie, powstawanie pęcherzy i słabe wypełnienie. Aby temu zaradzić, należy zoptymalizować wymagania dotyczące odpowietrzania, kontrolować parametry procesu i utrzymywać jednolitą grubość ścianek.

Jaki jest proces formowania arkuszy poliwęglanowych?

Formowanie draperii polega na podgrzaniu arkusza poliwęglanu do odpowiedniej temperatury, a następnie nałożeniu go na formę w celu uzyskania pożądanego kształtu. Schłodzenie utrwala formę.

Jakie są etapy przetwarzania materiałów poliwęglanowych?

Przetwarzanie poliwęglanu polega na podgrzaniu materiału do zalecanej temperatury, wstrzyknięciu go do form, schłodzeniu do zestalenia, a następnie wyjęciu gotowych uformowanych wtryskowo części.

Jaka jest metodologia termoformowania poliwęglanu?

Termoformowanie poliwęglanu polega na podgrzaniu arkusza do temperatury mięknienia, rozciągnięciu go w formie, a następnie schłodzeniu w celu utworzenia sztywnego, ukształtowanego produktu końcowego.

Jakie są wady formowania wtryskowego poliwęglanu?

Wyższa lepkość poliwęglanu prowadzi do wolniejszych cykli formowania, wyższych ciśnień formowania i konieczności stosowania bardziej wytrzymałych form, co może mieć wpływ na koszty formowania wtryskowego. Ważniejsze jest również zarządzanie defektami.