Formowanie wtryskowe akrylu to popularna metoda wytwarzania przezroczystych, mocnych i trwałych elementów wykonanych z polimetakrylanu metylu (PMMA). Ten materiał termoplastyczny jest szeroko stosowany ze względu na jego półprzezroczystość, odporność na promieniowanie UV i warunki atmosferyczne oraz stabilność w różnych warunkach. W tym artykule poznasz podstawy formowania wtryskowego akrylu i jego różne aspekty.

Zrozumienie akrylu

Zapoznajmy się PMMA. Jest to przezroczyste i wszechstronne tworzywo sztuczne, znane ze swojej odporności na uderzenia i łatwej obróbki. Niektóre typowe zastosowania PMMA obejmują wyświetlacze telefonów komórkowych, ekrany akwariów i szyby samochodowe. Formowanie wtryskowe akrylu (PMMA) oferuje wiele korzyści, takich jak doskonałe właściwości optyczne, niski koszt i elastyczność projektowania.

Właściwości funkcjonalne akrylu

Wiele produktów z tworzyw sztucznych, których używamy na co dzień, jest wytwarzanych z żywicy akrylowej. Przede wszystkim porozmawiajmy o wytrzymałość aspekt akrylu.

Eksponaty akrylowe A wytrzymałość na rozciąganie około 75 MPa, co czyni go stosunkowo mocnym jak na tworzywo sztuczne. Jeśli chodzi o wytrzymałość na zginanie, akryl radzi sobie dobrze przy wartości 90 MPa. Oznacza to, że gotowe części akrylowe mogą wytrzymać rozsądne naciski bez pękania i deformacji.

W sprawie stabilność wymiarowaprzekonasz się, że części akrylowe wytwarzane metodą formowania wtryskowego mają minimalny skurcz i zachowują swój pierwotny kształt nawet po wielokrotnych cyklach ogrzewania i chłodzenia. Co więcej, przezroczystość akrylu to jedna z jego najbardziej atrakcyjnych cech. Dzięki współczynnikowi transmisji światła wynoszącemu 92% akryl jest optycznie przezroczysty, co czyni go idealnym wyborem do soczewek, światłowodów i innych zastosowań, w których przejrzystość ma kluczowe znaczenie.

Akryl jest również znany ze swojej doskonałej jakości twardość I odporność na zarysowania. Dzięki twardości Rockwella wynoszącej M100 jest to niezawodny materiał do zastosowań wymagających przyzwoitej odporności na zużycie. Podczas gdy jest odporność na uderzenia może nie być tak wysoka, jak inne polimery, takie jak poliwęglan, akryl nadal zapewnia przyzwoitą ochronę przed uderzeniami, przy siła uderzenia około 16 kJ/m².

Oprócz swoich właściwości mechanicznych akryl ma dobrą odporność chemiczną na różne rozpuszczalniki i środki czyszczące. Oznacza to, że gotowe części będą dobrze odporne na degradację chemiczną w miarę upływu czasu.

Na koniec omówmy moduł zginania akrylu, który wynosi około 3,2 GPa. Oznacza to, że części akrylowe wykazują odpowiedni poziom sztywności, co pozwala im zachować swój kształt pod dużym obciążeniem bez nadmiernej elastyczności.

Akryl w różnych elementach

Jedną z podstawowych zalet akrylu jest jego przejrzystość i przezroczystość, dzięki czemu idealnie nadaje się do wielu zastosowań, takich jak soczewki, ekrany, okna i znaki. Części akrylowe formowane wtryskowo są znane ze swojej imponującej estetyki i trwałości. Na przykład przemysł motoryzacyjny wykorzystuje akryl do okien i tylnych świateł, które wymagają zarówno przezroczystości, jak i wytrzymałości.

Oprócz komponentów akryl można spotkać także w postaci farby. Dzieje się tak dlatego, że dobrze przylega do szerokiej gamy powierzchni i jest wodoodporny. Jeśli pracujesz nad projektami, które wymagają trwałej i lekkiej farby, akryl może być najlepszym rozwiązaniem.

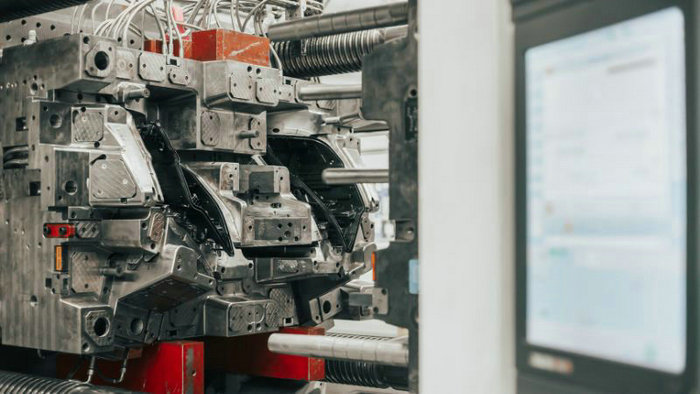

Etapy procesu formowania wtryskowego akrylu

Formowanie wtryskowe akrylu jest popularną techniką wytwarzania różnorodnych elementów z tworzyw sztucznych PMMA o wyjątkowych walorach estetycznych. W tym przyjaznym przewodniku przeprowadzimy Cię przez główne etapy procesu formowania wtryskowego akrylu, abyś mógł lepiej zrozumieć, w jaki sposób powstają pożądane produkty.

- Przygotowanie materiału: Przed rozpoczęciem procesu formowania należy koniecznie upewnić się, że tworzywo sztuczne jest prawidłowo przygotowane. Aby osiągnąć optymalne wyniki, zawartość wilgoci powinna być mniejsza niż 0,1%, korzystnie około 0,04%.

- Topienie i wtryskiwanie: Po przygotowaniu materiały są wprowadzane do podgrzewanej beczki, gdzie topią się i stają się stopionym tworzywem sztucznym. Szybkość wtrysku odgrywa kluczową rolę w określaniu jakości produktu końcowego. Aby uzyskać nieskazitelne wykończenie i ograniczyć defekty, zaleca się wtryskiwanie stopionego tworzywa sztucznego z umiarkowaną prędkością.

- Chłodzenie i zestalanie: Po wtryśnięciu stopionego tworzywa sztucznego do gniazda formy potrzebuje on czasu na ochłodzenie i zestalenie. Szybkość chłodzenia powinna być dokładnie kontrolowana, aby uniknąć wypaczeń, skurczu i innych wad. Proces chłodzenia może być dość delikatny, ale odpowiednie zarządzanie gwarantuje, że produkty akrylowe będą miały pożądany kształt i wytrzymałość.

- Wyrzucanie i usuwanie części: Gdy komponent akrylowy ostygnie i stwardnieje, nadszedł czas, aby ostrożnie wysunąć go z formy. Pamiętaj, aby zachować ostrożność podczas demontażu części, aby uniknąć uszkodzenia jej powierzchni lub struktury.

- Przetwarzanie końcowe: W zależności od wymagań dotyczących produktu końcowego może być konieczne wykonanie kilku dodatkowych kroków:

- Szlifowanie: Jeśli część akrylowa ma nierówną powierzchnię lub ostre krawędzie, delikatne przeszlifowanie materiału pomoże ją wygładzić.

- Polerowanie: Aby uzyskać wykończenie o wysokim połysku, które poprawia przezroczystość akrylu i ogólny wygląd, niezbędnym krokiem jest polerowanie. Aby uzyskać lustrzany połysk, można użyć past polerskich lub narzędzi polerskich

Estetyka i wykończenie

Aby uzyskać pożądane wykończenie powierzchni części akrylowych, podczas procesu formowania wtryskowego należy wziąć pod uwagę kilka czynników:

- Wybór materiału: Wybór odpowiedniego materiału akrylowego ma kluczowe znaczenie dla uzyskania estetycznego produktu. Niektóre dodatki mogą poprawić przejrzystość, kolor i wykończenie powierzchni końcowej części.

- Projekt formy: Właściwa konstrukcja formy może zapewnić równomierne wypełnienie i minimalne wady gotowej części. Teksturę formy można również dostosować, aby uzyskać różne wykończenia powierzchni, od błyszczącej do matowej.

- Szybkość i parametry wtrysku: Duże prędkości wtrysku i starannie dobrane parametry formowania mogą pomóc w uzyskaniu gładkiego, błyszczącego wykończenia powierzchni. Należy jednak uważać, aby nie poświęcić jakości produktu na rzecz wyglądu, ponieważ nadmierna prędkość może prowadzić do innych problemów.

- Wykończenie po formowaniu: Niektóre części mogą wymagać dodatkowych procesów wykończeniowych po uformowaniu, takich jak polerowanie, malowanie lub powlekanie, w celu uzyskania pożądanego wyglądu końcowego.

Zarządzanie temperaturą w formowaniu wtryskowym

Akryl topi się w zakresie temperatur 130-140 stopni Celsjusza i może pracować w maksymalnej temperaturze od 65 do 93 stopni Celsjusza. Dzięki temu akryl nadaje się do pracy w umiarkowanie wysokich temperaturach, a także można go wygodnie formować za pomocą ciepła. Jego niska przewodność cieplna sprawia, że akryl jest wyjątkowym izolatorem ciepła.

Jeśli chodzi o formowanie wtryskowe tworzyw akrylowych, utrzymanie optymalnej temperatury jest niezbędne dla zapewnienia jakości i wydajności procesu. W tej sekcji omówimy znaczenie zarządzania temperaturą i podamy kilka wskazówek, jak to osiągnąć.

Po pierwsze, temperatura suszenia odgrywa kluczową rolę w przygotowaniu tworzywa sztucznego do przetwarzania. Akryl lub PMMA ma współczynnik absorpcji wody 0,3-0,4%. Aby uniknąć pęcherzyków, przewodów gazowych i zmniejszonej przejrzystości produktu końcowego, niezwykle ważne jest utrzymanie poziomu wilgotności poniżej 0,1%, zazwyczaj około 0,04%. Pomóc w osiągnięciu tego może dobrze utrzymana temperatura suszenia.

Jeśli chodzi o temperatura topnieniaważne jest, aby wziąć pod uwagę jakość produktu i czas cyklu. Formowanie wtryskowe akrylu wymaga odpowiedniej temperatury topnienia, która będzie miała znaczący wpływ na powstały produkt. Warto zaznaczyć, że temperatura topnienia akrylu wynosi około 130-140 stopni Celsjusza. W tym zakresie należy znaleźć optymalną temperaturę topnienia, która zapewnia równowagę pomiędzy jakością i czasem cyklu.

Teraz porozmawiajmy o temperatura formy.

Należy koniecznie wziąć pod uwagę temperatura formy wtryskowej ponieważ ma to bezpośredni wpływ na jakość produktu końcowego. Na przykład wyższa temperatura beczki wymaga niższej zawartości wilgoci w arkuszach akrylowych (0,02%), podczas gdy niższa temperatura beczki wymaga większego usuwania wilgoci (0,05%).

Temperatura formy wpływa na stabilność wymiarową i jakość powierzchni gotowego produktu. Zatem kontrolowanie temperatury formy podczas procesu formowania wtryskowego ma kluczowe znaczenie. Oto trzy wskazówki, które pomogą utrzymać idealną temperaturę formy:

- Użyj systemu kontroli temperatury: Aby utrzymać temperaturę formy, należy zintegrować precyzyjny system kontroli temperatury.

- Uważnie monitoruj temperaturę formy: kontroluj rzeczywistą temperaturę formy i w razie potrzeby dostosuj ją.

- Optymalizuj kanały chłodzące: Dobry projekt formy obejmuje wydajne kanały chłodzące i należy je odpowiednio konserwować, aby zapewnić skuteczne odprowadzanie ciepła.

Dodatkowe uwagi dotyczące formowania akrylu

W przypadku formowania wtryskowego akrylu należy pamiętać o kilku innych czynnikach, aby zapewnić płynny proces i wysoką jakość wyników. W tej sekcji omówimy temperatura ugięcia pod wpływem ciepła, spawanie ultradźwiękowe, I koszt formy.

Temperatura ugięcia pod wpływem ciepła: Podczas procesu formowania należy koniecznie wziąć pod uwagę temperaturę ugięcia pod wpływem ciepła (HDT) akrylu. HDT reprezentuje temperaturę, w której materiał zaczyna się odkształcać pod określonym obciążeniem. W przypadku większości materiałów akrylowych HDT mieści się w zakresie 80-100°C. Utrzymanie temperatur poniżej HDT zapewni, że produkt końcowy zachowa swój kształt, będzie miał dobre właściwości optyczne i wysoką dokładność wymiarową.

Spawanie ultradźwiękowe: W przypadkach, gdy konieczne jest połączenie dwóch lub więcej części akrylowych, można rozważyć zgrzewanie ultradźwiękowe jako odpowiednią technikę. Spawanie ultradźwiękowe wykorzystuje fale dźwiękowe o wysokiej częstotliwości do generowania ciepła, które następnie topi plastik i łączy ze sobą części. Jest to szybka i skuteczna metoda, która nie pozostawia widocznych śladów i jest szczególnie przydatna w przypadku produktów akrylowych wymagających przejrzystego i czystego wykończenia.

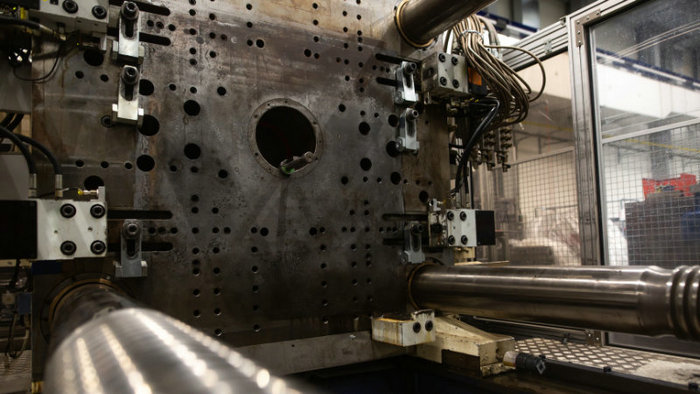

Koszt formy: Na koniec należy zdawać sobie sprawę z kosztów związanych z produkcją formy do wtrysku akrylu. Formy wysokiej jakości mogą być kosztowne ze względu na takie czynniki, jak złożoność, rozmiar i materiał. Aby zminimalizować koszty form, należy rozważyć następujące kwestie:

- Uproszczenie projektu części

- Jeśli to możliwe, należy ponownie wykorzystać elementy formy

- Dobór odpowiednich materiałów na formę

Wpływ na środowisko i zdrowie podczas formowania wtryskowego akrylu

Niektóre aspekty procesu formowania wtryskowego akrylu mogą przyczyniać się do problemów środowiskowych. Gdy spojrzymy na zużycie energii przez wtryskarki, uległy one poprawie i obecnie są wykorzystywane 20%-50% mniej energii w porównaniu do dekady temu. Jednak zużycie energii elektrycznej pozostaje istotnym czynnikiem, ponieważ ma znaczący wpływ na środowisko.

Podczas procesu formowania wtryskowego akrylu różne niebezpieczne opary i opary mogą powstać, stwarzając potencjalne zagrożenie dla zdrowia w przypadku wdychania. Aby zapewnić zdrowie osób zaangażowanych w ten proces, w zakładzie produkcyjnym należy wdrożyć odpowiednie rozwiązania w zakresie wentylacji i kontroli oparów.

Alternatywy i porównania

W tej sekcji porównamy różne materiały formierskie, w tym poliwęglan, ABS i inne tworzywa sztuczne, podkreślając ich właściwości i zastosowania.

- Poliwęglan (PC): Ten przezroczysty termoplast jest znany ze swojej wysokiej odporności na uderzenia, co czyni go doskonałą alternatywą dla akrylu do zastosowań wymagających większej trwałości. Poliwęglan jest często używany do tworzenia produktów, takich jak sprzęt bezpieczeństwa, części samochodowe i soczewki okularowe. Należy pamiętać, że PC zazwyczaj ma niższą przezroczystość niż akryl, ale nadal może być idealnym wyborem, gdy priorytetem jest odporność na uderzenia.

- Akrylonitrylo-butadieno-styren (ABS): Jako kolejne tworzywo syntetyczne, ABS zyskał popularność ze względu na niski koszt, łatwość formowania wtryskowego i dobre właściwości mechaniczne. Chociaż ABS nie jest tak przezroczysty jak akryl czy poliwęglan, jest solidną opcją w przypadku projektów, które nie wymagają wysokiego poziomu przejrzystości optycznej. Niektóre typowe zastosowania ABS obejmują części samochodowe, zabawki i sprzęt gospodarstwa domowego.

- Polipropylen (PP): Ten wszechstronny materiał termoplastyczny charakteryzuje się dobrą równowagą między odpornością chemiczną, wytrzymałością i elastycznością. Chociaż polipropylen nie jest przezroczysty jak akryl, jest szeroko stosowany w różnych zastosowaniach, takich jak opakowania, części samochodowe i towary konsumpcyjne. Jeśli szukasz materiału zapewniającego doskonałą odporność na chemikalia i zmęczenie, PP może być odpowiednim wyborem.

- Alternatywne przezroczyste tworzywa termoplastyczne: Dostępnych jest kilka innych przezroczystych materiałów do formowania wtryskowego. Oto kilka przykładów:

- ASA (akrylonitrylo-styrenowo-akrylanowy): Znany ze swojej doskonałej odporności na promieniowanie UV i warunki atmosferyczne, ASA jest często używany do zastosowań zewnętrznych.

- COC (cykliczny kopolimer olefinowy): Posiada unikalne połączenie przezroczystości, odporności chemicznej i niskiej absorpcji wody, dzięki czemu nadaje się do wyrobów medycznych i zastosowań optycznych.

- PCT (tereftalan policykloheksylenodimetylenu): Zapewnia doskonałą odporność na ciepło i przejrzystość optyczną, dzięki czemu idealnie nadaje się do wymagających środowisk, takich jak oświetlenie samochodowe.

Często Zadawane Pytania

Jakie są zalety formowania wtryskowego akrylu?

Formowanie wtryskowe akrylu oferuje wiele korzyści, takich jak wysoka przejrzystość optyczna, doskonała transmisja światła i dobra stabilność koloru. Przy przepuszczalności światła większej niż 92%, akryl ma przezroczystość zbliżoną do szkła. Ponadto części akrylowe są znane ze swojej wytrzymałości, trwałości i odporności na warunki atmosferyczne i promieniowanie UV, dzięki czemu nadają się do szerokiego zakresu zastosowań.

Jak wybrać odpowiedni materiał na formę do akrylu?

Wybór odpowiedniego materiału formy do formowania wtryskowego akrylu zależy od takich czynników, jak budżet, wymagany okres trwałości formy i złożoność części. Formy stalowe są często preferowane ze względu na ich trwałość i zdolność do zapewniania wysokiej jakości gotowych części. Jednakże formy aluminiowe mogą stanowić opłacalną alternatywę w przypadku produkcji krótkoseryjnej lub mniej wymagających zastosowań. Współpraca z producentem form może pomóc w wyborze najlepszego materiału na formę, który spełni potrzeby Twojego projektu.

Jakie są typowe zastosowania akrylowych produktów formowanych wtryskowo?

Produkty akrylowe formowane wtryskowo mają wiele zastosowań, w tym części samochodowe (takie jak tylne światła i elementy deski rozdzielczej), soczewki do aparatów fotograficznych lub okularów, rozpraszacze światła, oznakowanie, obudowy urządzeń elektronicznych i elementy dekoracyjne. Doskonałe właściwości optyczne i trwałość akrylu sprawiają, że jest on popularnym wyborem do różnorodnych zastosowań.

Jakie czynniki wpływają na jakość akrylowych części formowanych wtryskowo?

Na jakość akrylowych części formowanych wtryskowo może wpływać kilka czynników. Do najważniejszych czynników zalicza się materiał i konstrukcja formy, wilgotność tworzywa sztucznego (najlepiej poniżej 0,1%), parametry procesu formowania wtryskowego (takie jak temperatura, ciśnienie i czas chłodzenia) oraz odpowiednie obchodzenie się z materiałem. Czynniki te przyczyniają się do zmniejszenia defektów, takich jak pęcherzyki, przewody gazowe i zmniejszona przejrzystość optyczna.

Jak formowanie wtryskowe akrylu wypada w porównaniu z innymi technikami?

Formowanie wtryskowe akrylu to wszechstronny i wydajny proces, który umożliwia tworzenie skomplikowanych części z dużą precyzją i jakością powierzchni. Proces ten jest na ogół szybszy i bardziej opłacalny w porównaniu z innymi technikami, takimi jak obróbka skrawaniem lub odlewanie. Formowanie wtryskowe pozwala również na produkcję na dużą skalę, co może nie być wykonalne w przypadku innych metod wytwarzania. Należy jednak wziąć pod uwagę, że początkowa inwestycja w stworzenie formy może być większa, szczególnie w przypadku wyrafinowanych projektów.

Jak mogę zapobiec defektom w akrylowych produktach formowanych wtryskowo?

Aby zminimalizować defekty w akrylowych produktach formowanych wtryskowo, należy zadbać o optymalizację parametrów procesu formowania i odpowiednie obchodzenie się z materiałem. Najważniejszym krokiem jest ograniczenie wchłaniania wilgoci przez materiał akrylowy (zwykle 0,3-0,4%) i utrzymanie wymaganego poziomu wilgotności poniżej 0,1%. Właściwy projekt formy i konsekwentna kontrola procesu mogą pomóc uniknąć problemów, takich jak pęcherzyki, przewody gazowe i zmniejszona przejrzystość. Współpracuj z dostawcą usług formowania wtryskowego, aby ustalić najlepsze praktyki zapobiegania defektom części akrylowych.