Serce Formowanie wtryskowe leży rdzeń formy, krytyczny komponent, który kształtuje wewnętrzne cechy formowanego produktu. Zrozumienie podstaw rdzeni formowanych wtryskowo jest kluczowe dla optymalizacji zarówno projektu produktu, jak i jego jakości.

W tym artykule zagłębiamy się w podstawowe aspekty rdzeni form, badając, jak wpływają one na proces produkcji i wydajność produktu końcowego. Poprzez analizę kluczowych kwestii, takich jak wybór materiałów i strategie projektowania, chcemy zapewnić cenne informacje inżynierom i producentom, którzy chcą osiągnąć najlepsze praktyki w operacjach formowania wtryskowego.

Najpierw przedstawimy podstawowy proces formowania wtryskowego.

Podstawowy proces formowania wtryskowego obejmuje kilka kluczowych kroków, które przekształcają materiały plastikowe w gotowe produkty. Oto uproszczony przegląd:

- Mocowanie:Proces rozpoczyna się od zamknięcia formy, która zazwyczaj składa się z dwóch połówek. Połówki te są ściśle zaciskane razem, aby przygotować się do wtrysku.

- Zastrzyk: Granulki lub peletki z tworzywa sztucznego są wprowadzane do podgrzewanego bębna, gdzie się topią. Następnie stopiony plastik jest wtryskiwany do wnęki formy przez dyszę, całkowicie wypełniając przestrzeń.

- Mieszkanie:Wykorzystywane jest ciśnienie, aby mieć pewność, że stopione tworzywo sztuczne wypełni każdą część wnęki formy, dzięki czemu produkt będzie zgodny z projektem formy.

- Chłodzenie:Formę pozostawia się do ostygnięcia, co pozwala na stwardnienie tworzywa sztucznego i przyjęcie kształtu wnęki formy.

- Otwarcie formy:Po ostygnięciu połówki formy są otwierane, aby odsłonić zastygłą część.

- Wyrzucanie:Kołki wypychające lub inne mechanizmy wypychają gotowy element z formy, przygotowując go do dalszej obróbki lub pakowania.

Czym jest rdzeń formowany wtryskowo?

Rdzeń formowania wtryskowego to stały lub ruchomy element wewnątrz formy, który tworzy wewnętrzne cechy lub puste przestrzenie gotowej formowanej części. Reprezentuje kształt i geometrię pożądanych wewnętrznych cech części, takich jak puste części lub złożone struktury wewnętrzne.

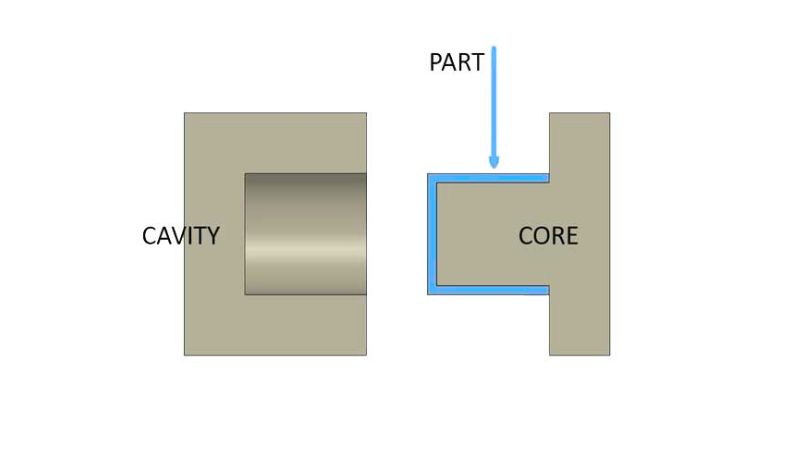

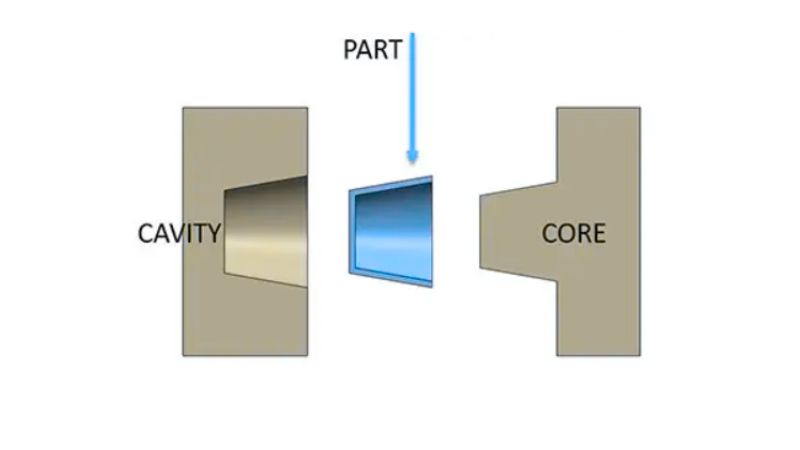

Jaka jest różnica między gniazdem a rdzeniem w formie?

Jako rdzeń, wnęka jest kolejnym kluczowym elementem formy w formowaniu wtryskowym tworzyw sztucznych, który jest często polerowany do wykończenia, które reprezentuje pożądane końcowe wykończenie powierzchni części. Współpracują one ze sobą, aby nadać ostateczny kształt formowanej części.

Rdzeń kształtuje cechy wewnętrzne, natomiast komora kształtuje cechy zewnętrzne danej części.

Rdzeń formy znajduje się w ruchomej połowie (stronie B), która często bierze udział w procesie wyrzucania, a gniazdo znajduje się w nieruchomej połowie (stronie A), natomiast gniazdo jest mniej bezpośrednio zaangażowane.

Jak wykonać rdzeń formy wtryskowej?

Wybór odpowiedniego materiału

Wybór materiału ponieważ rdzeń jest niezwykle istotny, gdyż musi wytrzymać wysokie temperatury i ciśnienie stopionego plastiku, nie ulegając odkształceniu.

Wydajność rdzenia ma bezpośredni wpływ nie tylko na jakość, ale także na efektywność procesu formowania wtryskowego, co pozwala na produkcję części spełniających rygorystyczne specyfikacje.

- Stal:Stal wysokiej jakości jest popularnym wyborem ze względu na swoją trwałość i odporność na zużycie, co czyni ją idealną do produkcji wielkoseryjnej. Obejmuje ona takie rodzaje jak stal nierdzewna, P20 i H13.

- AluminiumAluminium, znane ze swojej lekkości oraz szybszego nagrzewania i chłodzenia, jest często wykorzystywane do prototypów narzędzi lub produkcji małoseryjnej.

- Stopy berylu i miedzi:Stosowane w częściach formy wymagających szybkiego usuwania ciepła lub w częściach formy o skomplikowanej geometrii.

- Stal hartowana wstępnie:Ekonomiczna opcja stosowana w mniej wymagających zastosowaniach; nie wymaga dodatkowej obróbki cieplnej.

- Stal narzędziowa:Do zastosowań narażonych na duże zużycie używa się stali narzędziowych typu D2 lub A2, zapewniających wytrzymałość i trwałość.

Proces produkcyjny i precyzja

Zaawansowane techniki obróbki, takie jak frezowanie CNC i obróbka elektroerozyjna (EDM), odgrywają decydującą rolę w osiąganiu wysokiego poziomu precyzji wymaganego w przypadku rdzeni.

- Frezowanie CNC:Zapewnia dokładność dzięki sterowanej komputerowo obróbce.

- Muzyka elektroniczna:Stosowany do skomplikowanych szczegółów i skomplikowanych geometrii.

Jak rdzeń formy wpływa na jakość produktu?

Zmienność jakości rdzenia i formy w procesie formowania wtryskowego może wynikać z kilku czynników, które wpływają na wydajność i spójność formowanych części:

| Przyczyna | Opis |

| Zmiana rdzenia | Niewspółosiowość rdzenia formy podczas wtrysku, powodująca niedokładności wymiarowe. |

| Klejący | Rdzeń pozostaje uwięziony w elemencie podczas wyrzucania, często z powodu niewystarczających kątów pochylenia lub nadmiernego tarcia. |

| Deformacja | Zniekształcenia wymiarowe powstają na skutek odkształcania się rdzenia pod wpływem wysokich temperatur i cykli ciśnienia. |

| Pęknięcia lub złamania | Uszkodzenia rdzenia powstają wskutek naprężeń i ciśnień, często wynikających z zastosowania mniej trwałych materiałów. |

| Zużycie i zużycie | Ścieranie i erozja będące wynikiem ciągłego użytkowania prowadzą do pogorszenia jakości powierzchni i integralności wymiarowej. |

| Problemy z chłodzeniem | Nieefektywne chłodzenie lub przekazywanie ciepła wydłużają cykle produkcyjne i mogą powodować odkształcenia lub zmiany wymiarów. |

| Problemy z odpowietrzaniem | Niewystarczająca wentylacja, która zatrzymuje powietrze i gazy, co prowadzi do wad powierzchni, pustych przestrzeni lub niepełnego wypełnienia części. |

| Zmienność materiałów i konstrukcji | Zmienność właściwości materiałów i złożoność konstrukcji wpływają na żywotność i wydajność formy. |

| Wyzwania konserwacyjne | Brak regularnej konserwacji prowadzi do problemów takich jak korozja, zanieczyszczenie lub pogorszenie jakości, co ma wpływ na wydajność formy i jakość produktu. |

Co to jest kąt pochylenia?

Kąt pochylenia, o którym wspomnieliśmy w poprzedniej sekcji, odnosi się do lekkiego stożka stosowanego do pionowych powierzchni części podczas formowania wtryskowego. Ten stożek pomaga w łatwym wyjęciu części z formy bez powodowania uszkodzeń.

Zwykle w przypadku większości części zaleca się kąt pochylenia wynoszący od 1 do 2 stopni, przy czym w przypadku głębszych lub teksturowanych powierzchni konieczne jest zastosowanie większego kąta pochylenia.

Istnieją dodatnie i ujemne kąty pochylenia. Dodatni kąt pochylenia oznacza, że kąt jest większy niż kąt odniesienia, co ułatwia wyjmowanie części. Ujemny kąt pochylenia może komplikować projektowanie formy, ponieważ może wymagać rozdzielenia formy na wiele części w celu wyjęcia części.

Jak wybrać rozmieszczenie rdzenia i gniazda w procesie formowania wtryskowego?

Co wpływa na umiejscowienie rdzenia i jamy?

Umiejscowienie rdzenia i gniazda formującego w procesie formowania wtryskowego zależy od kilku kluczowych czynników:

Projekt części

Złożoność i geometria części, w tym takie cechy jak otwory i wgłębienia, dyktują umiejscowienie rdzenia i wnęki. Wystające cechy zazwyczaj wymagają rdzeni, podczas gdy wgłębienia są formowane przez wnęki.

Właściwości materiału

Układ rdzenia i wnęki w formie zależy od szybkości skurczu materiału, charakterystyki przepływu i prędkości wtrysku. Jeśli materiał ma niską szybkość skurczu, może być trudno zapewnić, że część pozostanie po stronie z kołkami wyrzutnika, co wymaga specjalnych regulacji konstrukcyjnych.

Choć większość tworzyw sztucznych ulega znacznemu skurczeniu, niezwykle istotne jest zrozumienie, w jaki sposób właściwości materiału wpływają na umiejscowienie rdzenia i komory.

Układ układu wyrzutowego

Po etapie chłodzenia, gdy forma jest otwierana, uformowana wtryskowo część musi zawsze pozostać przymocowana do boku z kołkami wypychającymi.

Konstrukcja i kształt systemu wyrzutnika wpływają na rozmieszczenie rdzenia i wnęki, co zapewnia spójne i niezawodne wyrzucanie części.

Symetria i położenie bramki

Kanał wlewowy to główny kanał, który transportuje stopiony plastik z wtryskarki do formy. Zazwyczaj biegnie prosto do formy, ale czasami może iść bezpośrednio do wnęki formy, w takim przypadku nazywa się to bezpośrednim wlewem.

Kanały są mniejszymi ścieżkami, które rozgałęziają się od wlewu, aby rozprowadzić stopiony plastik do różnych części formy. Ta konfiguracja umożliwia produkcję wielu części jednocześnie, co jest opłacalne, szczególnie w przypadku małych przedmiotów.

Wrota to małe otwory, przez które plastik wchodzi do wnęki formy z kanałów. Są węższe od kanałów i pomagają kontrolować przepływ plastiku do formy.