Concetto di pressofusione ad alta pressione

La pressofusione ad alta pressione (HPDC) è un processo di fusione dei metalli utilizzato per la produzione in serie di componenti metallici complessi, ad alta integrità e con forma quasi netta. Il processo prevede l'iniezione di metallo fuso in uno stampo pre-progettato ad alta pressione, in genere compresa tra 1000 e 25000 PSI (libbre per pollice quadrato). L'alta pressione viene mantenuta fino a quando il metallo fuso non si solidifica e viene rimosso dallo stampo.

Questo processo viene eseguito utilizzando una macchina per pressofusione a camera calda o a camera fredda. La macchina a camera calda viene utilizzata per materiali a basso punto di fusione come lo zinco, mentre la macchina a camera fredda viene utilizzata per materiali ad alto punto di fusione come l'alluminio e il magnesio. La pressofusione ad alta pressione è ampiamente utilizzata in settori come quello automobilistico, aerospaziale e medicale grazie alla sua capacità di produrre componenti di alta qualità con tolleranze ristrette e forme complesse.

Importanza del concetto di pressofusione ad alta pressione in vari settori

La pressofusione ad alta pressione (HPDC) è un concetto importante in diversi settori grazie ai suoi numerosi vantaggi. Ecco alcuni settori che traggono vantaggio dal concetto di HPDC:

Elettronica di consumo: L'elettronica di consumo come smartphone, laptop e tablet richiede componenti piccoli e leggeri che possono essere facilmente realizzati utilizzando il processo HPDC. Questo processo consente la produzione di design complessi e componenti precisi con elevata accuratezza.

Attrezzature medichet: Anche l'industria medica trae vantaggio dal concetto di HPDC, che consente la produzione di componenti leggeri e precisi per l'utilizzo in dispositivi e apparecchiature medicali. Il processo fornisce componenti di alta qualità con eccellenti finiture superficiali, rendendolo ideale per i rigorosi requisiti del settore.

Industria della difesa: L'HPDC è vantaggioso nel settore della difesa poiché consente la produzione di componenti complessi ad alta resistenza con un'eccellente precisione dimensionale, fondamentali per veicoli militari, aerei e sistemi d'arma. Ciò consente innovazione e sviluppo continui per soddisfare i requisiti tecnologici in continua evoluzione delle attrezzature militari. Materiali compatibili con la pressofusione ad alta pressione

La seguente breve panoramica dei materiali compatibili ti aiuterà a stabilire se l'HPDC è il processo di produzione appropriato o se è necessario utilizzare un metodo alternativo.

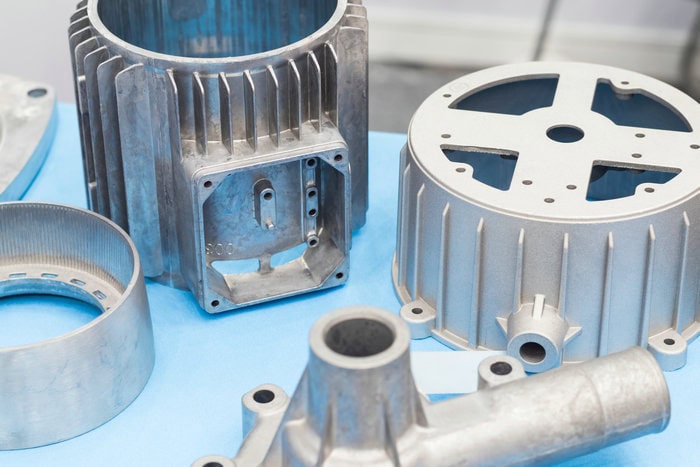

Alluminio: Si tratta di un materiale ampiamente utilizzato nella pressofusione ad alta pressione grazie alle sue proprietà intrinseche quali leggerezza, stabilità dimensionale, conduttività elettrica, resistenza alla corrosione e resistenza termica.

Il materiale ha una buona fluidità quando fuso ad alta pressione, ma richiede un sistema a camera fredda per produrre getti di alta qualità. Le leghe di alluminio comunemente utilizzate nel processo includono 380, 390, 412, 443 e 518. Questo materiale è comunemente utilizzato in settori come quello automobilistico e aerospaziale.

Magnesio: Si tratta di un altro materiale leggero comunemente utilizzato nel processo di pressofusione ad alta pressione (HPDC). Presenta un'elevata lavorabilità ed è adatto alla pressofusione in camera calda grazie al suo basso punto di fusione. Le leghe di magnesio comunemente utilizzate nel processo includono AZ91D, AM60, AS41B e AE42.

zinco: Questo è il materiale più adatto ai produttori tra i tre materiali HPDC più comuni. È adatto sia per sistemi a camera calda che a camera fredda. Le leghe di zinco pressofuso più comuni includono Zamak, 2, 3 e 5. I materiali pressofusi in zinco sono resistenti, durevoli e lavorabili.

Che cosa è la pressofusione di alluminio ad alta pressione

La pressofusione di alluminio ad alta pressione (HPDC) è un processo di fusione di metalli che prevede l'iniezione di alluminio fuso ad alta pressione in uno stampo pre-progettato per creare componenti metallici di alta qualità. L'alluminio viene pressurizzato a livelli che vanno da 1,000 a 25,000 PSI per riempire la cavità dello stampo e replicare la forma del componente desiderato. Viene eseguito utilizzando una macchina per pressofusione a camera calda o fredda, a seconda del punto di fusione della lega di alluminio.

Quando dovrei scegliere il processo HPDC?

Esistono due tipi di attrezzature utilizzate per la pressofusione ad alta pressione: a camera fredda e a camera calda. Per la pressofusione di alluminio ad alta pressione, è necessario utilizzare macchine a camera fredda.

La pressofusione ad alta pressione (HPDC) è una tecnica di produzione rapida ed economica, adatta alla fusione di metalli non ferrosi. È ideale per elevate esigenze di produzione e può produrre componenti con pareti sottili e una migliore qualità di finitura superficiale. Tuttavia, esiste il rischio di porosità all'interno del getto, che può comprometterne l'integrità strutturale e renderlo inadatto al trattamento termico.

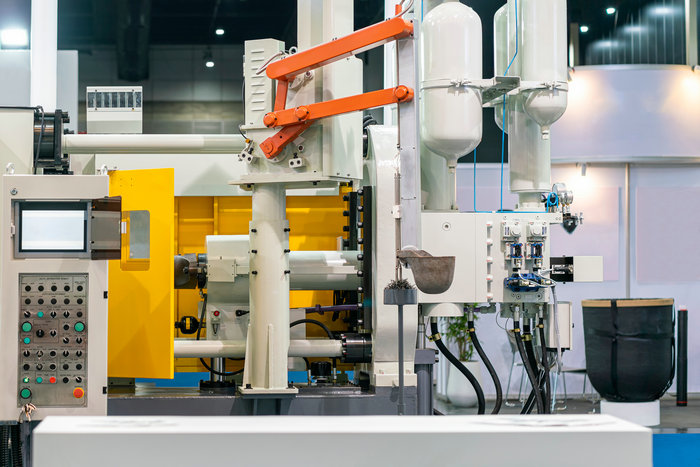

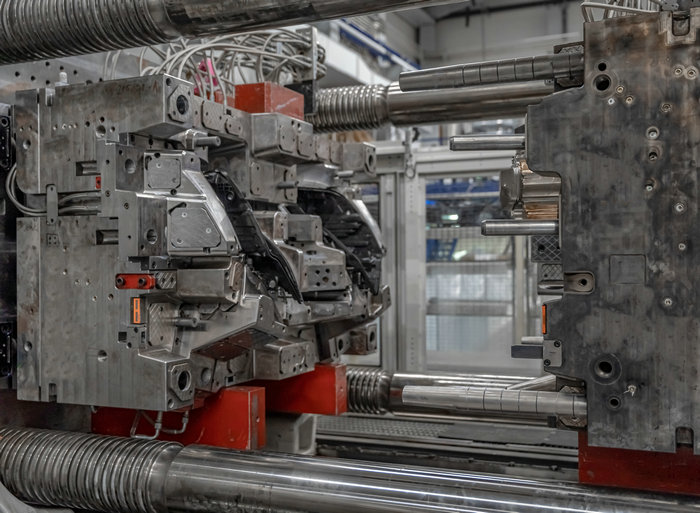

Componenti di una macchina per pressofusione ad alta pressione

Se un produttore intende acquistare una macchina HPDC, ecco alcuni componenti della macchina e le rispettive funzioni.

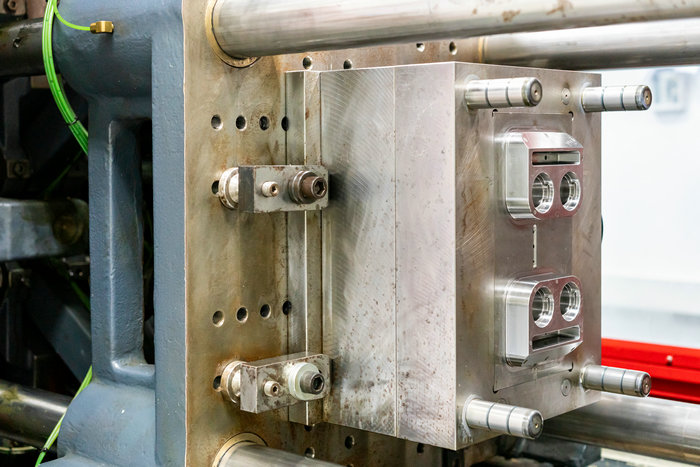

Stampo pressofuso

È il componente principale della macchina, solitamente realizzato in acciaio. Ha un design che rappresenta il prodotto finale ed è responsabile della formatura del metallo fuso nella forma desiderata. Lo stampo pressofuso è composto da due metà, una mobile e una fissa, che si bloccano sotto la forza esercitata dall'operatore quando inietta il metallo fuso.

Perni di espulsione

Si tratta di componenti che facilitano l'espulsione del getto pressofuso dopo la solidificazione. Si trovano principalmente sulla metà mobile dello stampo e facilitano la rimozione dei getti dallo stampo.

Pistone

Produce la pressione che inietta il metallo fuso dalla camera di soffiaggio nello stampo. A seconda del tipo di macchina, può essere automatizzato.

Componenti di riscaldamento

Sono costituiti dall'elemento riscaldante, dalla termocoppia e dalla camera di soffiaggio (dove viene inserito il metallo fuso). La loro funzione è quella di riscaldare il metallo, conservandone e mantenendone la temperatura. I componenti riscaldanti sono assenti nel sistema a camera fredda.

Tubo montante: Serve come passaggio per il metallo fuso nello stampo pressofuso.

Fasi del processo di pressofusione ad alta pressione

Le seguenti informazioni forniscono una comprensione completa del funzionamento dei processi di pressofusione ad alta pressione:

Il primo passo è la preparazione dello stampo: Consiste nella pulizia dello stampo e nella lubrificazione delle sue pareti interne per facilitare l'espulsione e la regolazione della temperatura.

Il secondo passaggio è l'iniezione: Può essere eseguito utilizzando il sistema di iniezione a camera calda o a camera fredda, a seconda del tipo di materiale utilizzato. Il sistema a camera calda è adatto per metalli a basso punto di fusione come zinco e magnesio, mentre la camera fredda è utilizzata per metalli ad alto punto di fusione come alluminio e ottone.

Il terzo passaggio è la rimozione parziale: Consiste nell'utilizzare un perno espulsore per liberare la cavità dello stampo ed espellere i getti solidificati.

Il passaggio finale è la rifinitura: Consiste nella rimozione dei materiali in eccesso presenti sulla fusione e sullo stampo mediante vari metodi, come uno stampo di rifilatura o una sega.

Vantaggi e limiti delle fusioni ad alta pressione

Vantaggi

Tassi di produzione più elevati

La fase di iniezione nella pressofusione ad alta pressione (HPDC) è un passaggio fondamentale e viene completata rapidamente, consentendo elevati ritmi di produzione. Questo rende il processo ideale per la prototipazione rapida, in particolare per la produzione in grandi volumi, e più rapido rispetto ad altri metodi di fusione come la pressofusione a bassa pressione (LPDC).

Getti pressofusi di qualità ad alta pressione

I pezzi pressofusi prodotti con HPDC presentano un'elevata precisione dimensionale, un'eccellente uniformità e una buona finitura superficiale. Mantengono inoltre le proprietà meccaniche del materiale di base e solitamente richiedono lavorazioni meccaniche minime.

Prodotti a parete sottile

L'HPDC può raggiungere spessori di parete inferiori a 0.40 mm e il processo consente l'aggiunta di inserti o parti co-fuse. Questa caratteristica riduce il numero di componenti necessari durante l'assemblaggio.

Risultati di progettazione complessi

La tecnologia HPDC è adatta alla creazione di prodotti con forme complesse grazie alla flessibilità nella progettazione degli stampi. Questa flessibilità semplifica l'assemblaggio dei pezzi prodotti.

Stampi durevoli

Gli stampi pressofusi utilizzati nella pressofusione ad alta pressione sono estremamente resistenti, consentendone l'utilizzo in più cicli di produzione. Questa durevolezza riduce il costo unitario della pressofusione.

Limiti

Presenza di aria

Questo è un problema comune nella pressofusione ad alta pressione, che si traduce nella formazione di sacche d'aria nel prodotto finale. Questo rende la pressofusione ad alta pressione inadatta per prodotti che richiedono tenuta all'aria, poiché l'intrappolamento d'aria può causare porosità e bolle superficiali durante il trattamento termico. In questi casi, la pressofusione a bassa pressione può rappresentare un'alternativa migliore.

I costi iniziali di avviamento

I costi di avviamento di una macchina HPDC personale possono essere significativi, motivo per cui molti privati e aziende scelgono di esternalizzare le proprie esigenze di pressofusione a un fornitore di servizi.

Riduzione al minimo dei difetti dello stampo nell'HPDC

Di seguito sono riportati alcuni dei tipi di difetti più diffusi e come ridurli al minimo:

Porosità

Questo è un problema comune riscontrato durante il processo HPDC. Sebbene sia difficile eliminare completamente la porosità, è possibile ridurla al minimo integrando la tecnologia del vuoto nell'apparecchiatura.

Cromatografia

Un altro fenomeno comune nella fusione ad alta pressione dell'alluminio è la formazione di bave, ovvero la fuoriuscita di materiale in eccesso lungo le linee di giunzione. Questo fenomeno si verifica solitamente quando la pressione di iniezione supera la forza di serraggio. Un modo per prevenire i difetti da bave è utilizzare attrezzature per pressofusione con un tonnellaggio adeguato.

strappo a caldo

Ciò può essere dovuto a un raffreddamento non uniforme e può causare lacerazioni nei punti caldi dei pezzi. Il raffreddamento non uniforme è spesso dovuto alla variazione dello spessore delle pareti di una fusione, ma può essere risolto migliorando la progettazione.

Sezioni non compilate

La presenza di sezioni non riempite nella cavità dello stampo può essere dovuta a vari fattori. Questo problema può essere prevenuto monitorando il volume di iniezione, la velocità e la temperatura di colata.

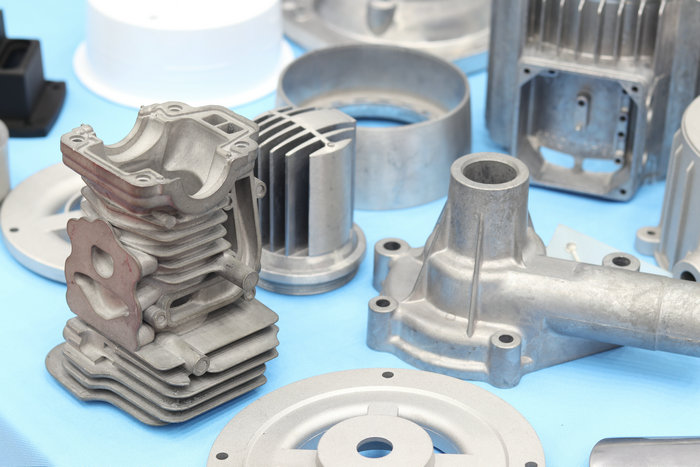

Applicazione del processo di pressofusione ad alta pressione

Settore medico: Nel settore medico, l'HPDC è comunemente utilizzato per la produzione di apparecchiature di imaging ad alta produttività, pompe per infusione e altri componenti medicali. L'elevata produttività del processo, la compatibilità con vari materiali e la capacità di produrre design complessi lo rendono una scelta popolare in questo settore.

Industria automobilistica: L'industria automobilistica si affida alla pressofusione ad alta pressione (HPDC) per la produzione di componenti cruciali per i veicoli, come blocchi motore, supporti motore, scatole del cambio e altre parti strutturali. La compatibilità del metodo con materiali come alluminio e magnesio, la sua capacità di raggiungere un'elevata precisione e la sua capacità di produrre design complessi lo rendono una scelta preferenziale in questo settore.

Industria aerospaziale: Il settore aerospaziale impiega anche la pressofusione ad alta pressione per la produzione di componenti di motori utilizzando materiali come zinco, magnesio e alluminio. Questi metalli possiedono proprietà uniche che li rendono adatti alla pressofusione ad alta pressione, e la capacità di questo metodo di produrre design complessi lo rende un'opzione ideale per l'industria aerospaziale.

Confronto tra HPDC e LPDC

A. Pressofusione di alluminio ad alta pressione

La pressofusione di alluminio ad alta pressione (HPDC) è un processo di produzione ampiamente utilizzato in tutto il mondo, con circa il 70% dei produttori di pressofusione che lo utilizzano. Le fasi del processo di pressofusione di alluminio sono le seguenti:

In primo luogo, le leghe di alluminio vengono fuse in un forno separato. Successivamente, l'alluminio fuso viene trasferito nel manicotto di iniezione dell'attrezzatura di pressofusione, manualmente o tramite un braccio robotico. Infine, il metallo fuso viene spinto nello stampo da un pistone ad alta pressione. Il getto viene lasciato raffreddare e solidificare all'interno degli stampi per un periodo di tempo specifico prima che le due metà dello stampo vengano separate e il getto finito venga recuperato.

B. Pressofusione a bassa pressione

Le macchine per la fusione di alluminio a bassa pressione hanno una struttura diversa rispetto alle attrezzature per la fusione di alluminio ad alta pressione e il processo di pressofusione a bassa pressione è descritto di seguito:

Innanzitutto, la lega di alluminio viene fusa in un forno sigillato. Le due metà dello stampo vengono posizionate sulla parte superiore del forno e collegate tramite un tubo montante. Quindi, dall'interno del forno viene applicata una bassa pressione d'aria, facendo sì che l'alluminio fuso salga attraverso il tubo e riempia la cavità dello stampo. La pressione dell'aria viene mantenuta fino alla solidificazione del getto. Infine, gli stampi vengono aperti e il getto viene recuperato.

C. Quando scegliere il processo HPDC o LPDC

La scelta tra pressofusione ad alta pressione (HPDC) e pressofusione a bassa pressione (LPDC) dipende da vari fattori, quali la complessità della progettazione del pezzo, il volume di produzione desiderato, le proprietà del materiale richieste e le considerazioni sui costi.

L'HPDC è preferibile per pezzi complessi con pareti sottili e dettagli complessi, poiché consente la massima flessibilità nella progettazione di stampi complessi. È ideale anche per produzioni ad alto volume, poiché è un processo rapido con elevate cadenze produttive. L'HPDC produce pezzi con elevata precisione dimensionale, buona finitura superficiale ed eccellente uniformità. Tuttavia, l'HPDC potrebbe non essere adatto per pezzi che non possono presentare sacche d'aria o difetti.

La LPDC, d'altra parte, è adatta alla produzione di componenti con pareti più spesse e meno complesse. È ideale per componenti con elevate proprietà meccaniche e per quelli che richiedono un trattamento termico, come i componenti del motore. La LPDC può anche produrre componenti con meno difetti e meno porosità. Tuttavia, la LPDC potrebbe non essere veloce quanto la HPDC e potrebbe non essere adatta per produzioni ad alto volume.

Domande frequenti (FAQ)

Perché utilizzare la lavorazione CNC per gli stampi per pressofusione?

La lavorazione CNC è un processo di produzione ampiamente preferito per gli stampi per pressofusione grazie alla sua precisione, accuratezza e capacità di raggiungere tolleranze elevate. Poiché gli stampi per pressofusione richiedono elevati livelli di dettaglio, la lavorazione CNC è il processo preferito per la loro produzione.

Pressofusione ad alta pressione: è adatta alla plastica?

È importante notare che la pressofusione ad alta pressione non viene utilizzata per la plastica. Lo stampaggio a iniezione è il processo preferito per i polimeri plastici, mentre la pressofusione viene utilizzata per i metalli.

Come si distingue la fusione ad alta pressione dalla fusione per gravità?

La principale differenza tra la fusione ad alta pressione e la fusione a gravità risiede nel metodo utilizzato per riempire lo stampo con il metallo fuso. La fusione ad alta pressione prevede l'iniezione del metallo ad alta pressione, mentre la fusione a gravità sfrutta la forza di gravità per riempire lo stampo con il metallo fuso.