La tecnologia di rivestimento sotto vuoto è una delle principali trattamento superficiale tecniche utilizzate nella produzione. Questa tecnologia supporta qualsiasi cosa, dagli schermi antigraffio dei telefoni alle superfici riflettenti delle bottiglie termiche. Gestisce il modo in cui i materiali si depositano a livello atomico, offrendo vantaggi unici a seconda del materiale e dello scopo.

Fondamenti della tecnologia di rivestimento sotto vuoto

Principi della deposizione sotto vuoto

La deposizione sotto vuoto forma film sottili convertendo un materiale solido in vapore e consentendone la condensazione su un substrato. Il processo avviene in un ambiente a bassa pressione che riduce al minimo la contaminazione e consente un controllo accurato dello spessore e della composizione del film.

L'ambiente sotto vuoto riduce le collisioni tra particelle di vapore e molecole di gas, consentendo al vapore di raggiungere direttamente il substrato. Ciò migliora l'uniformità e l'adesione del rivestimento.

I materiali comunemente utilizzati includono metalli, ceramiche e composti come il nitruro di titanio o l'ossido di alluminio. Questi rivestimenti possono migliorare la durezza, la resistenza alla corrosione o le proprietà ottiche a seconda dell'applicazione.

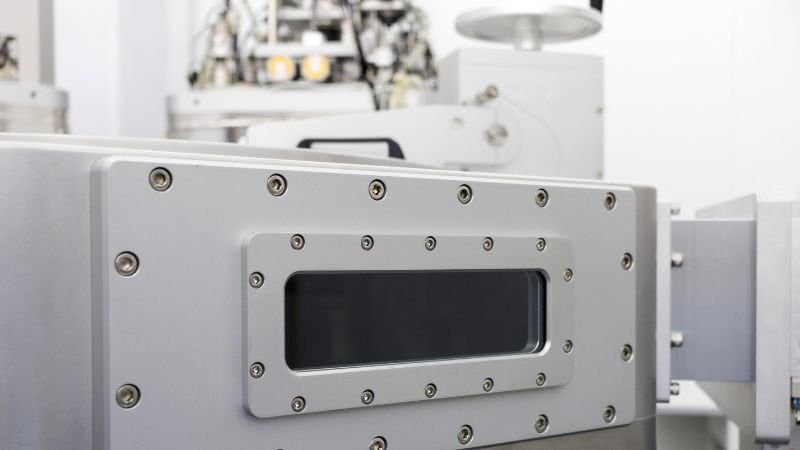

Componenti della camera a vuoto

Importanza della selezione del substrato

Il substrato, ovvero la parte che necessita di rivestimento, funge da base per il rivestimento e influenza notevolmente le prestazioni della pellicola. La sua composizione, la rugosità superficiale e le proprietà termiche determinano l'aderenza e la funzionalità del rivestimento.

I substrati più comuni includono vetro, leghe metalliche, polimeri e ceramiche. Ognuno di essi richiede specifiche fasi di pulizia e preparazione per rimuovere ossidi, oli o particolato.

Trattamenti superficiali come la pulizia ionica o l'incisione al plasma migliorano l'adesione e creano un'interfaccia stabile. Un'attenta selezione del substrato garantisce che i rivestimenti sotto vuoto soddisfino i requisiti di durata, ottici o elettrici per l'uso previsto.

Processi di rivestimento sotto vuoto PVD

Deposizione fisica da vapore (PVD) è un gruppo di metodi basati sul vuoto che creano film sottili convertendo materiale solido in vapore e condensandolo su una superficie. Questo processo utilizza calore, plasma o campi elettrici per vaporizzare il materiale sorgente, con sputtering ed evaporazione come tecniche più comuni. Entrambi i metodi sono rinomati per garantire una forte adesione e uno spessore uniforme.

I rivestimenti PVD vengono applicati a una varietà di substrati, tra cui metalli, ceramiche e polimeri. La tecnologia offre diversi vantaggi chiave:

- Elevata purezza della pellicola: L'ambiente sotto vuoto impedisce la contaminazione.

- Forte adesione: Garantisce un'eccellente adesione a metalli e ceramiche con un'adeguata pre-lavorazione della superficie.

- Ampio intervallo di temperatura: Offre flessibilità per vari materiali di substrato.

- Basso impatto ambientale: Si tratta di un processo a secco, privo di solventi, che evita l'uso delle sostanze chimiche nocive utilizzate nella tradizionale placcatura a umido.

Di conseguenza, i rivestimenti PVD offrono elevata durezza, eccellente resistenza alla corrosione e stabilità termica. Queste proprietà li rendono ideali per applicazioni impegnative come utensili da taglio, componenti ottici e parti elettroniche, posizionando il PVD come un'alternativa più pulita e rispettosa dell'ambiente.

Tecniche di sputtering

Sputtering è un processo PVD in cui un dispositivo all'interno della camera utilizza ioni per colpire un bersaglio solido, provocando l'espulsione dei suoi atomi e il loro deposito su un substrato. Consente un controllo preciso dello spessore e della composizione del film.

Il tipo più comune è lo sputtering magnetron, che utilizza campi magnetici per intrappolare gli elettroni in prossimità della superficie del bersaglio. Questo aumenta l'efficienza e previene il surriscaldamento eccessivo del substrato. È efficace per metalli, ossidi e nitruri.

Lo sputtering produce rivestimenti densi e uniformi utilizzati in semiconduttori, display e celle solari. Supporta strutture multistrato e può rivestire forme complesse. Poiché funziona a temperature inferiori rispetto all'evaporazione, è adatto a materiali sensibili al calore come plastica o lamine sottili.

Metodi di evaporazione

Rivestimento evaporativo consiste nel riscaldare un materiale fino a farlo vaporizzare e condensare sul substrato nel vuoto. La fonte di calore può essere resistiva, a fascio di elettroni o ad arco, a seconda del punto di fusione del materiale.

Questo metodo offre elevati tassi di deposizione e produce superfici lisce e uniformi, ma richiede un attento controllo della temperatura per garantire una qualità costante della pellicola.

Rispetto allo sputtering, l'evaporazione termica può raggiungere velocità di rivestimento più elevate, ma può produrre pellicole meno dense. Rimane ampiamente utilizzata per pellicole ottiche, specchi di alluminio, strati semiconduttori e rivestimenti protettivi dove sono necessarie proprietà ottiche o elettriche precise.

Tecniche di rivestimento sotto vuoto CVD e ALD

Deposizione chimica da vapore (CVD)

Deposizione chimica da vapore (CVD) Forma sottili film solidi attraverso reazioni chimiche di materiali all'interno di una camera controllata. La CVD termica tradizionale opera spesso ad alte temperature, consentendo ai gas di reagire o decomporsi sulla superficie di un substrato riscaldato. Esistono anche varianti potenziate al plasma (PECVD) e altre varianti che possono operare a temperature significativamente più basse.

La CVD può produrre rivestimenti densi e di elevata purezza con un'eccellente adesione. La sua versatilità lo rende prezioso in microelettronica, celle solari e componenti aerospaziali, dove sono essenziali rivestimenti precisi e durevoli.

Deposizione di strati atomici (ALD)

Deposizione di strati atomici (ALD) Costruisce film sottili, uno strato atomico alla volta, attraverso l'esposizione alternata a gas precursori. Ogni ciclo di reazione deposita uno strato controllato, garantendo un'eccezionale precisione di spessore e una copertura conforme anche su superfici 3D complesse.

Questa precisione consente all'ALD di creare pellicole spesse solo pochi nanometri con uniformità su substrati di grandi dimensioni. È ampiamente utilizzato per ossidi di gate semiconduttori, strati barriera e rivestimenti protettivi nell'elettronica flessibile e nei dispositivi di accumulo di energia.

L'ALD funziona a temperature più basse rispetto ai tradizionali processi CVD termici, il che lo rende compatibile con i materiali sensibili al calore.

I suoi principali punti di forza includono:

- Controllo dello spessore a livello di Angstrom: Consente la deposizione con precisione su scala atomica.

- Ottima copertura dei gradini: Garantisce rivestimenti uniformi anche su strutture 3D complesse.

- Proprietà superiori del materiale: Produce pellicole dielettriche e barriera di alta qualità.

Queste caratteristiche rendono l'ALD un metodo preferito per i nanorivestimenti di nuova generazione e la produzione di dispositivi avanzati.

Materiali e rivestimenti nella tecnologia del vuoto

Materiali di rivestimento comuni

I rivestimenti sotto vuoto utilizzano metalli, leghe e composti che possono vaporizzare o polverizzare sotto vuoto. I materiali di rivestimento più comuni rientrano in due categorie principali:

- Metalli (ad esempio, Al, Ti, Cr, Au): Utilizzati per le loro proprietà riflettenti e conduttive, migliorano la durata e l'aspetto.

- Ceramiche e composti (ad esempio, TiN, Al₂O₃): Garantiscono elevata durezza, resistenza all'usura e alla corrosione per utensili, componenti ottici e parti funzionali.

Questi materiali vengono depositati utilizzando metodi di deposizione fisica da vapore (PVD) o di deposizione chimica da vapore (CVD), a seconda della struttura e delle prestazioni della pellicola richieste.

Ossidi conduttivi trasparenti (ITO)

ossido di indio e stagno (ITO) è uno dei film sottili più importanti nel moderno rivestimento sotto vuoto. Combina un'elevata trasparenza ottica con la conduttività elettrica, rendendolo essenziale per touchscreen, celle solari e pannelli di visualizzazione.

I rivestimenti ITO sono in genere prodotti da sputtering magnetron in condizioni di vuoto controllato. Il processo consente un controllo preciso dello spessore e della composizione del film, che influisce sia sulla trasparenza che sulla resistenza.

Poiché l'indio è relativamente costoso e la sua disponibilità è limitata, la ricerca continua su alternative come l'ossido di zinco drogato con alluminio (AZO) e l'ossido di stagno drogato con fluoro (FTO), che offrono proprietà simili a un costo inferiore.

Ossido di nichel (NiO) e pellicole specializzate

ossido di nichel (NiO) è un materiale multifunzionale a film sottile utilizzato per finestre elettrocromiche, sensori ed elettrodi della batteria.

Nel rivestimento sotto vuoto, i film di NiO vengono spesso depositati tramite sputtering reattivo o CVD, formando strati uniformi su substrati di vetro o metallo. Il comportamento ottico ed elettrico del film può essere regolato regolando il contenuto di ossigeno durante la deposizione.

I rivestimenti specializzati includono anche film multistrato che combinano metalli, ossidi o nitruri per ottenere effetti specifici come l'antiriflesso, il controllo termico o la registrazione magnetica. Questi film richiedono un controllo preciso dello spessore dello strato, spesso nell'ordine dei nanometri, per mantenere prestazioni costanti su ampie superfici.

Applicazioni e innovazioni industriali

Elettronica e ottica

In elettronica e ottica, il rivestimento sotto vuoto crea strati funzionali essenziali. In elettronica, deposita film metallici conduttivi e ossidi trasparenti per semiconduttori, touchscreen e vari sensori.

Nelle applicazioni ottiche, la tecnologia applica rivestimenti antiriflesso, riflettenti e protettivi su lenti di fotocamere, componenti laser e pannelli solari per controllare con precisione la trasmissione e la riflessione della luce.

Gli ultimi sviluppi industriali includono tecniche di sputtering avanzate come l'High-Power Impulse Magnetron Sputtering (HiPIMS), che produce pellicole più dense con meno difetti, insieme a sistemi di monitoraggio controllati dall'intelligenza artificiale che mantengono una qualità di rivestimento costante nella produzione ad alto volume.

Automobilistico ed edifici verdi

L'industria automobilistica e quella edile traggono vantaggio dalle proprietà di durabilità ed efficienza energetica del rivestimento sotto vuoto. I produttori di automobili applicano rivestimenti decorativi e resistenti all'usura a componenti del motore, utensili e finiture esterne, spesso come alternativa ecologica alla galvanica tradizionale.

Nell'edilizia, il rivestimento sotto vuoto produce vetri a bassa emissività che riflettono il calore infrarosso lasciando passare la luce visibile, riducendo significativamente il fabbisogno energetico per il riscaldamento e il raffreddamento.

I progressi tecnologici nel rivestimento roll-to-roll consentono la produzione conveniente di grandi lastre di vetro uniformemente rivestite e di pellicole flessibili per applicazioni architettoniche e automobilistiche.

Produzione additiva e stampa 3D

Il rivestimento sotto vuoto integra la produzione additiva migliorando le proprietà superficiali di Stampa 3D Componenti. La tecnologia aggiunge funzionalità essenziali ai componenti stampati, tra cui la resistenza all'usura delle stampe polimeriche e la conduttività elettrica dei componenti metallici. Questa capacità consente ai prototipi e ai componenti di produzione stampati in 3D di raggiungere caratteristiche prestazionali simili ai componenti realizzati tradizionalmente, particolarmente utili nelle applicazioni aerospaziali, di utensili e di alloggiamenti elettronici.

Strumenti medici e industriali

I settori medico e industriale si affidano al rivestimento sotto vuoto per applicazioni critiche in termini di prestazioni. I produttori di dispositivi medici utilizzano questa tecnologia per creare superfici biocompatibili, antibatteriche e resistenti alla corrosione su impianti e strumenti chirurgici.

Negli utensili industriali, i rivestimenti ultra duri come il nitruro di titanio e alluminio (TiAlN) e il nitruro di cromo (CrN) prolungano notevolmente la durata degli utensili riducendo l'attrito e l'usura durante le operazioni di lavorazione.

Nelle moderne pratiche industriali, anche i sistemi di controllo automatizzati basati sui dati contribuiscono notevolmente all'uniformità del rivestimento, essenziale per gli strumenti medici di precisione e gli utensili da taglio industriali.

Conclusione

Essendo una tecnica avanzata e complessa di lavorazione delle superfici, il rivestimento sotto vuoto consente ai produttori di creare rivestimenti precisi, durevoli e puliti che migliorano le prestazioni in settori come l'elettronica, l'automotive, l'aerospaziale e i dispositivi medici. Di conseguenza, è stato integrato nel flusso di lavoro di lavorazione delle superfici e molti produttori lo forniscono. servizio di rivestimento sotto vuoto ai propri clienti una volta completati gli ordini di produzione.

Domande frequenti

Quali sono i limiti o le sfide del rivestimento sotto vuoto?

Le principali sfide sono l'elevato costo di investimento e i limiti dimensionali imposti dalla camera a vuoto. Il processo è anche una tecnologia "line-of-sight" per molti metodi PVD, il che significa che geometrie complesse con recessi profondi o aree nascoste possono essere difficili da rivestire in modo uniforme senza attrezzature e rotazioni specifiche.

Inoltre, per ottenere un'adesione ottimale è necessaria una pulizia e una preparazione del substrato meticolose e spesso costose.

Infine, le velocità di deposizione, pur essendo sufficienti per pellicole sottili, sono molto più lente rispetto ai tradizionali processi di rivestimento a umido, come verniciatura o placcatura, rendendolo meno adatto per articoli di basso valore e di volumi molto elevati.

Come si confrontano le prestazioni del rivestimento PVD con quelle della galvanica tradizionale?

Rispetto a galvanica, I rivestimenti PVD offrono generalmente prestazioni superiori in termini di durezza, resistenza all'usura e protezione dalla corrosione. Sono tipicamente più densi, più uniformi e presentano un'adesione molto migliore al substrato.

Dal punto di vista ambientale, il PVD è un processo a secco che genera una quantità minima di rifiuti pericolosi, a differenza della galvanica, che si basa su bagni chimici tossici e produce notevoli quantità di rifiuti liquidi.

Tuttavia, la galvanica può essere più conveniente per componenti semplici e di grandi dimensioni ed è più adatta a rivestire superfici interne molto complesse.