Due diverse resine plastiche vengono stampate insieme in un unico ciclo di lavorazione durante il processo di stampaggio a doppia iniezione, noto anche come dual shot, double shot, multi shot e sovrastampaggio.

Una tecnica di produzione all'avanguardia chiamata doppia iniezione, nota anche come stampaggio a due materiali, stampaggio a due colpi o stampaggio a due K, viene utilizzata per creare parti stampate complesse da due materiali diversi.

Durante lo stampaggio a iniezione a due colpi, controlliamo attentamente l'iniezione di numerosi materiali, tra cui due distinti tipi di resina, in un unico stampo a più camere utilizzando una tecnica altamente specializzata e automatizzata.

Processo di stampaggio a due colpi

Una macchina per lo stampaggio a iniezione viene utilizzata nel processo di stampaggio a due colpi in cui due materiali vengono "sovrastampati" in un ciclo di stampaggio. La quantità di materiale iniettato nella cavità di stampaggio viene definita "colpo".

Nello stampaggio a iniezione a due colpi, viene stampata una prima sezione e, una volta completata, viene iniettata una seconda parte per creare la parte finale dello stampaggio. Entrambi i pezzi devono essere comparabili (chimicamente) affinché il processo di stampaggio a due colpi abbia successo affinché avvenga l'incollaggio.

Una parte in materiale duro può essere unita a una parte in materiale morbido utilizzando lo stampaggio a iniezione a doppia iniezione. In uno stampo a due cavità, la procedura combina lo stampaggio di due componenti. Può migliorare significativamente l'attrattiva del prodotto in termini di tatto, colore, ecc. Ci sono molte diverse possibilità di design con lo stampaggio a due fasi.

La tecnica di stampaggio a iniezione a due colpi è suddivisa in due fasi. Il primo prevede l'iniezione di resina in uno stampo, che viene poi raffreddato per creare un oggetto solido, proprio come il tradizionale stampaggio a iniezione.

L'oggetto appena stampato viene trasportato in un secondo stampo nella seconda fase utilizzando una piastra rotante o un braccio robotico. A seconda del design, la parte appena stampata viene quindi sottoposta a una seconda iniezione di resina all'interno, attraverso o attorno a specifiche aree del primo stampo.

In seguito alla formazione di un legame molecolare tra le due resine plastiche, l'oggetto stampato in multiresina viene raffreddato ed espulso.

Sebbene la procedura sia semplice da comprendere, padroneggiarla è impegnativo. Anche gli errori più piccoli possono comportare perdite finanziarie significative a causa degli elevati livelli di competenza tecnica e attenzione ai dettagli richiesti, soprattutto in circostanze di produzione ad alto volume.

Per questo è importante scegliere un fornitore con competenze eccezionali. L'eccellente qualità dei fornitori segnapunti ha stabilito processi per evitare che flash, linee di flusso, colpi brevi e piani di backup aumentino la capacità poiché la tua azienda e le tue esigenze di espansione dello stampaggio a due colpi sono tutte cose da cercare.

Questo processo rende lo stampaggio a due colpi ideale per interruttori, pulsanti, spazzolini da denti e tappi per contenitori.

Applicazioni di stampaggio a due colpi

Per articoli in plastica complessi, multicolori e multimateriale, specialmente in circostanze di produzione ad alto volume, lo stampaggio a iniezione a due colpi è la migliore tecnica di stampaggio della plastica.

Inoltre, il processo di stampaggio a due colpi viene applicato nel settore automobilistico per realizzare una vasta gamma di prodotti e parti. Altri articoli realizzati utilizzando il processo a doppio colpo includono attrezzi da prato e da giardino e attrezzature agricole.

Due parti stampate a iniezione sono utilizzate in quasi tutti i settori, dai beni di consumo all'edilizia, ma sono più frequentemente utilizzate in situazioni che richiedono quanto segue:

- parti o componenti che possono muoversi

- superfici rigide con impugnature flessibili

- smorzamento acustico o vibrazione

- spiegazioni o identificazioni superficiali

- componenti con diversi materiali o colori

Idealmente, il processo di stampaggio a iniezione in due fasi viene utilizzato per parti complesse che hanno più componenti.

Vantaggi del processo di stampaggio a due colpi

I polimeri plastici sono utilizzati in una vasta gamma di processi produttivi, come l'estrusione, lo stampaggio di termoindurenti a compressione e lo stampaggio a iniezione a due fasi. Sebbene ciascuno sia un metodo di produzione fattibile, molti produttori di materie plastiche utilizzano questo metodo a causa di numerosi vantaggi.

Per creare il primo segmento del prodotto, un materiale viene prima iniettato in uno stampo. Segue una seconda iniezione di un materiale secondario compatibile con la prima. Ci sono diversi motivi per cui molte aziende scelgono di produrre plastica o polimeri in questo modo.

Ecco alcuni vantaggi del processo di stampaggio a due colpi:

Versatile

I produttori di prodotti preferiscono lo stampaggio a iniezione a due colpi per una varietà di applicazioni, tra cui parti interne di automobili, apparecchiature mediche, strumenti e giocattoli. Consente ai produttori di mescolare una moltitudine di componenti e tonalità per produrre un prodotto robusto ed esteticamente gradevole.

Materiali come silicone e termoplastici, nylon ed elastomeri termoplastici o nylon rigido e materiali soft touch sono alcuni esempi di materiali che possono essere miscelati con successo con questa procedura.

Conveniente

Con il primo stampo ruotato e il secondo stampo posizionato attorno al prodotto in modo che la seconda termoplastica compatibile possa essere iniettata nel secondo stampo, la procedura in due fasi richiede solo un ciclo macchina.

Il metodo produce più prodotti ciascuno per meno soldi e richiede meno lavoratori per produrre il prodotto completo poiché utilizza un singolo ciclo macchina anziché più cicli macchina. Inoltre, garantisce un solido legame tra i materiali, eliminando la necessità di successivi assemblaggi.

Alta qualità del prodotto

La maggior parte dei prodotti termoplastici beneficia dello stampaggio a iniezione in due fasi in numerosi modi:

- Estetica migliorata. Quando i prodotti sono realizzati con plastiche o polimeri di colori diversi, hanno un aspetto più gradevole e sono più allettanti per i consumatori. Il prodotto sembrerà più costoso se viene utilizzato più di un colore o trama.

- Migliore ergonomia. Il metodo consente superfici soft touch; quindi, i prodotti finiti possono avere maniglie o altre sezioni sviluppate ergonomicamente. Questo è fondamentale per strumenti, attrezzature mediche e altri oggetti portatili.

- La tenuta è migliorata quando si utilizzano polimeri siliconici e altri materiali gommosi per guarnizioni e altre parti che necessitano di una tenuta ermetica.

- Consente ai polimeri duri e morbidi di produrre articoli delle dimensioni più piccole che offrono comfort e utilità eccezionali.

- Rispetto al sovrastampaggio o ai metodi di inserimento più convenzionali, può ridurre significativamente il numero di disallineamenti.

- Consente ai produttori di utilizzare diversi materiali che non possono essere incollati in modo efficiente utilizzando altre procedure per creare modelli di stampo più complessi.

- Il legame che si forma è incredibilmente forte, rendendo il prodotto finale più robusto, affidabile e duraturo.

Il processo di stampaggio a due colpi aiuta i produttori a ottenere prodotti di alta qualità.

Consolidamento delle parti

Il numero di parti in un assieme finito viene ridotto utilizzando lo stampaggio a iniezione in due fasi, risparmiando in media $40K USD in spese di sviluppo, ingegneria e convalida per ogni numero di parte aumentato.

Efficiente

Con lo stampaggio a due colpi, diversi componenti possono essere stampati con un unico utensile, richiedendo meno lavoro per produrre le parti e nessuna saldatura post-stampaggio o giunzione dei componenti.

Tipi Di Strutture Di Stampaggio A Due Colpi

Scegliere e ottenere la corretta struttura dello stampo è essenziale per risparmiare sui costi e garantire la qualità. Ecco alcuni tipi di strutture di stampaggio a due pallini:

Nucleo Attiva / disattiva stampo a due colpi

Poiché l'anima e la cavità dello stampo non devono essere riposizionate, la procedura di stampaggio a più riprese con attivazione e disattivazione dell'anima è la più semplice. In alternativa, lo spostamento del cursore altererà la geometria della cavità dello stampo.

La sostanza A viene prima iniettata nella cavità quando il cursore si trova nella sua posizione espansa durante il processo di stampaggio ad iniezione utilizzando lo stampo a due colpi con ginocchiera dell'anima. Quindi tirare indietro il cursore per esporre una nuova area della cavità.

Lo spazio rimanente viene riempito spostando il cursore dopo che il materiale B è stato iniettato nella cavità modificata attraverso un cancello diverso (sopra l'ugello centrale).

Il componente in plastica viene quindi espulso dallo stampo dopo l'indurimento. Circolare nello stesso ordine di cui sopra per continuare lo stampaggio.

Sebbene il prezzo dell'utensile aumenti quando si aggiunge un cursore allo stampo, può comunque essere significativamente meno costoso rispetto agli stampi a piastra rotante o ad albero rotante. Purtroppo, non è in grado di realizzare pezzi di plastica intricati e multicolori.

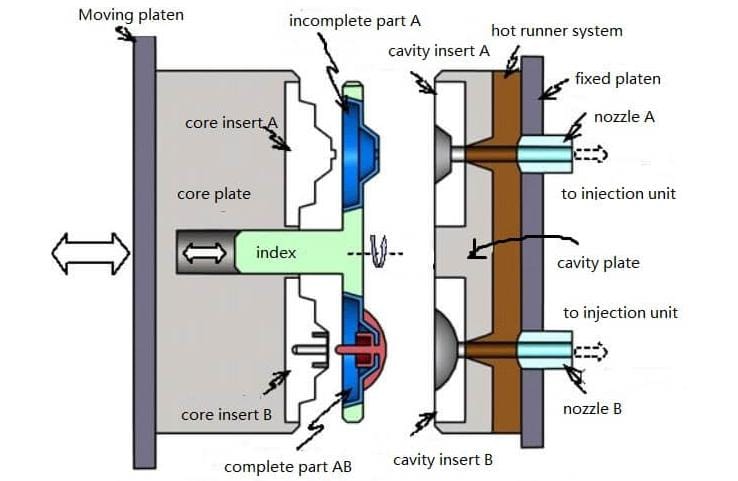

Stampo rotante a due colpi

Sulla linea centrale della piastra, che è parallela all'asse di rotazione, la piastra dell'anima dello stampo ha due anime identiche che sono immagini speculari l'una dell'altra. Due cavità con varie geometrie sono incluse nella piastra cavità fissata alla piastra fissa.

Il piano rotante completa la commutazione dei pezzi stampati in ogni ciclo, senza intervento umano.

Lo stampo, che può contenere più materiali, qui si vede solo con i due materiali. A seconda della quantità di materiale utilizzata, la piastra rotante può essere ruotata di 90°, 120° o 180°. È inoltre necessaria una macchina ad iniezione specifica per produrre la rotazione necessaria sul lato dell'anima.

Struttura altalena a due colpi

Con un lato che si sposta verso l'alto, l'altro verso il basso e così via, la struttura della lastra è composta da due lati che ruotano attorno al centro. La maggior parte dei modelli di stampi per tastiera con numeri e lettere utilizza la struttura altalenante.

La struttura contiene caratteri numerici o alfabetici chiusi come 0, 4, 8, A, B, D e O. Il materiale secondario può entrare facilmente nella regione confinata solo quando viene utilizzata una costruzione altalena, creando un aspetto gradevole.

La struttura altalenante funziona come segue:

- Dopo un'iniezione, lo stampo viene aperto.

- L'ago rotto viene abbassato dall'asta di spinta, facendo ruotare l'altalena attorno all'albero rotante.

- La piastra superiore viene sollevata spingendo l'altalena, facendo emergere l'ago rotto dallo stampo.

Quando l'ago si solleva sul bordo della parte sigillata del prodotto primario, si crea un foro rotto. Per perforare il materiale secondario nell'area chiusa dal foro rotto, l'ago viene spostato verso il basso dal perno di ritorno della piastra fratturata durante il processo di stampaggio a doppia iniezione.

Struttura scorrevole in cavità

La cavità del modello maschio scivola sotto l'influenza del motore mentre lo stampo viene aperto dopo un'iniezione. Una distanza specifica viene utilizzata per allineare lo stampo con lo stampo principale prima del secondo processo di stampaggio a iniezione.

Fattori da considerare quando si utilizza lo stampaggio a due colpi

Quando si utilizza lo stampaggio a doppia iniezione, vengono presi in considerazione i seguenti fattori:

Selezione del materiale

La resistenza fisica, meccanica, chimica, termica, elettrica, all'infiammabilità e ai raggi UV sono tutte considerazioni importanti quando si seleziona un materiale per il componente. Dovrai fornire risposte a una serie di domande per focalizzare la selezione del materiale, tra cui:

- A quali tipi di temperature sarà sottoposto il tuo prodotto?

- Quanto deve essere flessibile o rigido il materiale per la piegatura?

- Resistenza agli urti: quanto deve essere robusta la sua superficie?

- Quanto resiste a grandi carichi in termini di resistenza alla compressione?

- Il componente sarà esposto ai raggi UV, come quelli che si trovano all'esterno?

- La parte sarà esposta a sostanze chimiche che influiranno sul suo funzionamento, soprattutto nel tempo?

- Che tipo di durata di conservazione è richiesta per la parte?

Compatibilità dei materiali

La chimica dei materiali è fondamentale da tenere in considerazione quando si decide quali utilizzare per lo stampaggio a due fasi. Mentre alcuni materiali si legano in modo imperfetto, altri funzionano bene insieme e creano una solida adesione molecolare.

Eseguire un test di adesione prima di iniziare la produzione quando la proprietà adesiva di due composti non è chiara. Quando l'incollaggio è insufficiente, è possibile incorporare elementi di fissaggio nel design, come sottosquadri, scanalature o spalle, per aumentare l'adesione e bloccare insieme i due composti.

Viene esaminata una tabella di compatibilità dei materiali per determinare quali polimeri aderiranno l'uno all'altro e quali polimeri sono incompatibili. Inoltre, elimina la possibilità di contaminazione, che è un problema quando si utilizzano due diversi stampi.

Inoltre, rispetto alla produzione di un prodotto o di una parte identici utilizzando due diversi processi di stampaggio, la procedura di stampaggio a due colpi si traduce in un legame molto più forte. La capacità di realizzare articoli in plastica multicolore utilizzando il metodo di stampaggio a due fasi è uno degli ulteriori vantaggi del processo rispetto alla verniciatura, che potrebbe perdere la sua efficacia nel tempo.

Puoi creare elementi più utili e sofisticati usando l'approccio a due colpi. Inoltre, la plastica più morbida può essere mescolata con plastica dura. Il prodotto ha un'integrità significativamente maggiore. I prodotti per lo stampaggio di plastica a due colpi sono spesso molto più durevoli e resistenti agli urti.

Il metodo è ottimo anche per realizzare maniglie morbide per apparecchiature elettriche, tenute e guarnizioni per condizionatori d'aria e superfici antiscivolo. Con questo metodo è possibile creare loghi che, a differenza dei loghi dipinti, non sbiadiscono mai.

Spegnimenti

Per formare fori, elementi a scatto e lunghi fori passanti, lo stampo chiude questi punti per impedire il flusso di plastica in quei punti.

In queste situazioni, le due metà dello stampo si sigillano l'una contro l'altra. A causa di ciò, le facce di tenuta dello stampo possono aprirsi e chiudersi senza urtarsi l'una con l'altra. Da tre a cinque gradi dovrebbe essere l'angolo di sformo minimo. Più a lungo vive lo stampo, maggiore è la compensazione e maggiore è il tiraggio.

Tipo di cancello

La resina fusa entra nella camera dello stampo attraverso un canale di iniezione quando si utilizza lo stampaggio a iniezione. Per ottenere le proporzioni ideali delle parti e l'aspetto estetico evitando deformazioni, è necessario tenere conto del tipo di cancello, del design e della posizione.

I punti di iniezione a linguetta e a canale caldo sono i due tipi di punti di iniezione utilizzati più frequentemente nello stampaggio a iniezione:

- I varchi più diffusi ed efficienti sono i varchi a linguetta; tuttavia, poiché sono così semplici, potrebbero non essere appropriati per le tue esigenze.

- I cancelli a punta calda presentano minuscole aperture ellittiche. La resina viene mantenuta abbastanza calda da passare attraverso lo stretto foro del cancello dal riscaldatore controllato da termostato fissato sul retro dello stampo.

Legame chimico molecolare

Affinché sia possibile un forte legame molecolare, il substrato e la resina del secondo colpo dovrebbero idealmente essere chimicamente compatibili. La gamba o superficie più lunga è ideale per la giunzione tra le due resine. Il secondo colpo è quasi impossibile da rimuovere selezionando i materiali ideali e il design del giunto.

Anche quando è possibile ottenere un legame chimico di alto livello, consigliamo vivamente di utilizzare un legame meccanico appropriato se il legame è importante per l'applicazione.

Posizione del cancello

Questo è essenziale per la produzione di cosmetici a superficie solida e uno stampo omogeneo. Nello stampaggio a iniezione a colpo singolo, il fuso può entrare attraverso la parte più spessa dell'apertura prima di fluire nelle aree più piccole, grazie al posizionamento del cancello.

Suggerimenti per lo stampaggio a due colpi

Ecco alcuni consigli per lo stampaggio a due colpi:

Numero 1

La plastica morbida viene modellata una seconda volta dopo essere stata prima modellata come plastica dura. La prima volta è trasparente; la seconda volta no. Il primo stampaggio viene eseguito con una plastica ad alta temperatura, mentre il doppio stampaggio viene eseguito con una plastica a bassa temperatura.

Numero 2

Testare lo stampo per creare un prodotto finito prima della produzione vera e propria.

Numero 3

Prima che lo stampo sia realizzato, trova tutti i potenziali difetti e correggili.

Numero 4

Tenere conto del restringimento dei due materiali. In generale, il materiale che viene inizialmente creato influisce sul restringimento.

Numero 5

Una seconda iniezione può essere somministrata solo dopo che la prima ha avuto pieno effetto.

Numero 6

Per evitare danni durante il processo di stampaggio, considerare la posizione stampata.

Numero 7

Consentire che il bordo della prima parte stampata a iniezione sia eccessivamente grande. Questo assicura che la seconda iniezione avrà una pressione più alta.

Numero 8

Verificare che i parametri dell'unità di iniezione forniscano la pressione, la portata e la capacità di raffreddamento necessarie.

Numero 9

Assicurarsi che l'integrità strutturale della prima parte stampata possa sopravvivere alla pressione di iniezione del secondo stampaggio.

Conclusione

Le persone che non hanno familiarità con lo stampaggio a iniezione a due fasi potrebbero pensare che sia difficile. Implica un secondo materiale e una procedura, che aggiunge un altro fattore alla creazione dei componenti, ma è relativamente semplice.

Lo stampaggio a due fasi può essere eseguito utilizzando la piastra rotante, l'anima mobile o il sovrastampaggio, tra le altre opzioni. I primi due richiedono due processi, due sistemi di canali e una seconda unità di iniezione.

Quest'ultimo utilizza spesso due stampi diversi, uno per ogni materiale, ma può essere realizzato anche con un solo stampo, due sistemi di scorrimento e trasferimento pezzo pick-and-place manuale o automatizzato.