Die Toleranzen beim Spritzgießen definieren die zulässigen Maßabweichungen der Formteile. Das Verständnis und die Einhaltung dieser Toleranzen sind entscheidend, um sicherzustellen, dass die Teile den Konstruktionsvorgaben entsprechen und wie vorgesehen funktionieren.

In diesem umfassenden Leitfaden werden wir die Faktoren untersuchen, die Toleranzen beeinflussen, die Bedeutung der Einhaltung präziser Toleranzen und Strategien zu deren Optimierung, um fehlerfreie Kunststoffbauteile zu erhalten.

Egal ob Designer, Ingenieur oder Hersteller – dieser Artikel vermittelt Ihnen das nötige Wissen, um die Komplexität des Spritzgießprozesses zu bewältigen und die Qualität und Zuverlässigkeit Ihrer Produkte zu verbessern.

Was sind Toleranzen beim Spritzgießen?

Die Toleranzen beim Kunststoffspritzguss werden als Plus- oder Minuswerte (±) in Millimetern oder Zoll angegeben und legen die zulässige Abweichung von den Nennmaßen eines Bauteils fest. Sie sind entscheidend für die Passgenauigkeit und Funktion der Bauteile, insbesondere bei der Montage mehrerer Komponenten.

Es gibt zwei Arten von Toleranz: Bearbeitungstoleranz und Harztoleranz.

Die Bearbeitungstoleranz bezieht sich auf die Toleranz, die im Formwerkzeug selbst vorgesehen ist. Typischerweise werden Spritzgussformen CNC-gefräst und weisen Toleranzen von … auf. +/- 0.003 Zoll (0.076 mm)Dies repräsentiert die Präzision der Formhohlraumabmessungen.

Die Harztoleranz bezeichnet die Toleranz des fertigen Formteils, die von den Materialeigenschaften und dem Formgebungsprozess beeinflusst wird. Die Harztoleranz ist im Allgemeinen größer oder gleich bis +/- 0.002 Zoll pro Zoll (0.051 mm pro mm).

Zusammen bestimmen diese beiden Toleranzarten die insgesamt erreichbare Maßgenauigkeit von Spritzgussteilen.

Die tatsächlich erreichbaren Toleranzen können je nach verschiedenen Faktoren variieren. Im Allgemeinen beträgt die typische Toleranzrate für nicht kritische Anwendungen jedoch ± 0.1 mm; für Anwendungen, die engere Toleranzen erfordern (z. B. medizinische Bauteile), ist ±0.025 oder besser.

Warum sind Toleranzen beim Spritzgießen wichtig?

Viele Branchen, wie beispielsweise die Automobil-, Luft- und Raumfahrt- sowie die Medizintechnikbranche, unterliegen strengen Toleranzanforderungen hinsichtlich Sicherheit und Einhaltung gesetzlicher Vorschriften.

Toleranzen bestimmen, ob Teile bei der Montage korrekt zusammenpassen und wie vorgesehen funktionieren. Selbst geringe Abweichungen können insbesondere bei komplexen Baugruppen Probleme mit Passgenauigkeit, Ausrichtung und Leistung verursachen.

Was beeinflusst die Toleranzen beim Spritzgießen?

Die Toleranzen beim Spritzgießen werden von verschiedenen Faktoren beeinflusst, die die Maßgenauigkeit und Konsistenz der Formteile beeinträchtigen können. Im Folgenden werden die wichtigsten Faktoren aufgeführt:

- SchrumpfungUnterschiedliche Werkstoffe weisen unterschiedliche Schwindungsraten auf, was die Einhaltung enger Toleranzen beeinflusst. Kristalline Werkstoffe zeigen aufgrund von Phasenübergängen beim Abkühlen im Allgemeinen höhere Schwindungsraten als amorphe Werkstoffe. Dies wirkt sich auf Volumen und Abmessungen des fertigen Bauteils aus.

- VerzugBeim Abkühlen des Harzes in der Form schrumpfen alle Teile. Teile mit gleichmäßiger Wandstärke schrumpfen gleichmäßig, was Verzug und Einfallstellen vorbeugt. Teile mit ungleichmäßiger Wandstärke kühlen hingegen unterschiedlich schnell ab und schrumpfen unterschiedlich stark, wodurch die Wahrscheinlichkeit von Verzug aufgrund der Konstruktion steigt.

- WärmeausdehnungKunststoffe weisen im Allgemeinen eine hohe Wärmeausdehnung auf, was bei Temperaturschwankungen zu Dimensionsänderungen führen kann. Dies ist besonders kritisch, wenn Bauteile in Umgebungen mit Temperaturschwankungen eingesetzt oder mit Materialien wie Metallen kombiniert werden.

- TeiledesignGeometrie, Größe und Wandstärke eines Bauteils beeinflussen die Toleranzkontrolle maßgeblich. Größere Bauteile oder solche mit dicken Wandstärken können unterschiedliche Schwindungsraten aufweisen, was die Einhaltung enger Toleranzen erschwert. Eine gleichmäßige Wandstärke und strategische Konstruktionsmerkmale können helfen, diese Probleme zu minimieren.

- TeilekomplexitätKomplexe Bauteile können den Materialfluss und die Werkzeugkonstruktion beeinflussen und somit die Einhaltung enger Toleranzen erschweren. Die korrekte Steuerung von Einspritzdruck, Harzviskosität und Formfüllzeit ist daher unerlässlich, um eine gleichbleibende Bauteilqualität zu gewährleisten.

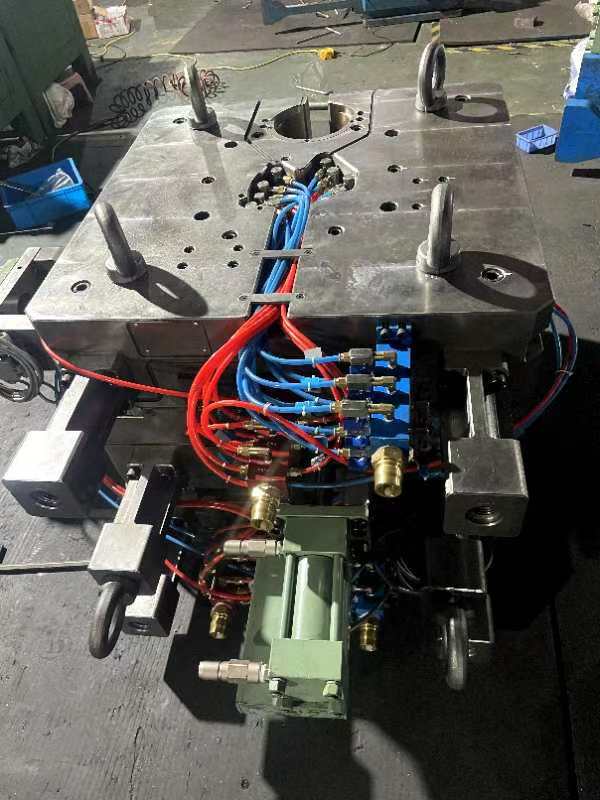

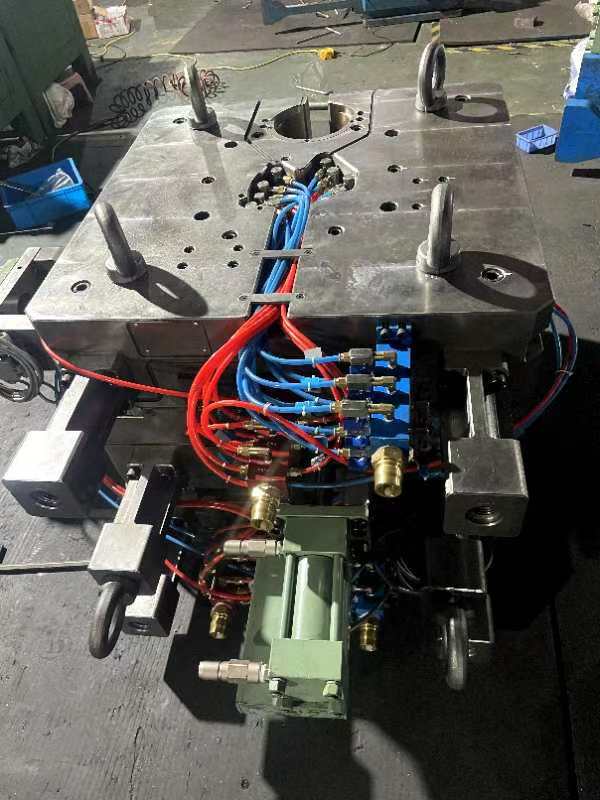

- WerkzeugbauDie Konstruktion und das Material der Form sowie die Anzahl der Kavitäten beeinflussen die Erreichbarkeit der gewünschten Toleranzen. Gleichmäßige Kühlung und Erwärmung sind entscheidend für die Einhaltung enger Toleranzen. Mehrkavitäten- oder Familienwerkzeuge erfordern eine sorgfältige Konstruktion und Unterstützung, um Fehler durch Druck- oder Temperaturschwankungen zu vermeiden.

Wie man den Einfluss von Faktoren, die die Toleranzen beim Spritzgießen beeinflussen, reduzieren kann

Um den Einfluss von Faktoren, die die Toleranzen beim Spritzgießen beeinflussen, zu verringern, können verschiedene Strategien angewendet werden:

- Design für Herstellbarkeit (DFM):

- Integrieren Sie DFM-Praktiken frühzeitig in den Werkzeugkonstruktionsprozess, um potenzielle Abweichungen vorherzusehen und kostspielige Nachkonstruktionen zu vermeiden. Dies beinhaltet die Konstruktion von Bauteilen mit gleichmäßigen Wandstärken und geeigneten Entformungsschrägen sowie die Berücksichtigung der Platzierung von Merkmalen wie Ansätzen und Rippen, um Verzug und Schwindung zu minimieren.

- Materialauswahl

:

- Wählen Sie Materialien mit geeigneten Schrumpfungsraten für die Anwendung. Berücksichtigen Sie die Wärmeausdehnungseigenschaften und mögliche Wechselwirkungen verschiedener Materialien, insbesondere bei Mehrkomponentenbauteilen. Dimensionieren Sie die Form großzügig, um die Materialschrumpfung auszugleichen.

- Überlegungen zur Werkzeugausstattung:

- Die Formen müssen mit präzisen Werkzeugen konstruiert werden, um gleichbleibende Abmessungen der Kunststoffteile zu gewährleisten. Dazu gehört die Optimierung der Angussstellen für einen gleichmäßigen Materialfluss, die Verwendung von Kühlkanälen für eine gleichmäßige Kühlung und die Platzierung von Auswerferstiften, um Verzug und Oberflächenfehler zu minimieren.

- Steuerung &:

- Implementieren Sie effektive Prozesssteuerungen, um Variablen wie Temperatur, Druck und Kühlzeit zu kontrollieren. Nutzen Sie Sensoren, um diese Parameter in Echtzeit zu überwachen und so schnelle Anpassungen zur Einhaltung gleichbleibender Toleranzen zu ermöglichen.

- Schnelles Prototyping und Testen:

- Nutzen Sie Rapid Prototyping, um Designs vor der Serienproduktion zu testen und zu optimieren. Dies ermöglicht Anpassungen am Design oder Prozess, um Toleranzen und Teilequalität zu verbessern.

Die Toleranznormen für das Spritzgießen

Hier ist eine Tabelle, die die Maßtoleranzen in Millimetern (mm) veranschaulicht:

| Material | Dimensionsbereich | Kommerzielle Toleranz | Präzisionstoleranz |

| ABS | 1 bis 20 | ± 0.100 | ± 0.050 |

| 21 bis 100 | ± 0.150 | ± 0.100 | |

| 101 bis 160 | ± 0.325 | ± 0.100 | |

| ABS / PC-Mischung | 1 bis 20 | ± 0.100 | ± 0.050 |

| 21 bis 100 | ± 0.150 | ± 0.100 | |

| GPS- Ortung | 1 bis 20 | ± 0.075 | ± 0.050 |

| 21 bis 100 | ± 0.150 | ± 0.080 | |

| HDPE | 1 bis 20 | ± 0.125 | ± 0.075 |

| 21 bis 100 | ± 0.170 | ± 0.110 | |

| LDPE | 1 bis 20 | ± 0.125 | ± 0.075 |

| 21 bis 100 | ± 0.170 | ± 0.110 | |

| Mod PPO/PPE | 1 bis 20 | ± 0.100 | ± 0.050 |

| 21 bis 100 | ± 0.150 | ± 0.100 | |

| PA | 1 bis 20 | ± 0.075 | ± 0.030 |

| 21 bis 100 | ± 0.160 | ± 0.130 | |

| PA 30 % GF | 1 bis 20 | ± 0.060 | ± 0.030 |

| 21 bis 100 | ± 0.120 | ± 0.100 | |

| PBT 30 % GF | 1 bis 20 | ± 0.060 | ± 0.030 |

| 21 bis 100 | ± 0.120 | ± 0.100 | |

| PC | 1 bis 20 | ± 0.060 | ± 0.030 |

| 21 bis 100 | ± 0.120 | ± 0.100 | |

| PC 20 % Glas | 1 bis 20 | ± 0.050 | ± 0.030 |

| 21 bis 100 | ± 0.100 | ± 0.080 | |

| PMMA | 1 bis 20 | ± 0.075 | ± 0.050 |

| 21 bis 100 | ± 0.120 | ± 0.070 | |

| POM | 1 bis 20 | ± 0.075 | ± 0.030 |

| 21 bis 100 | ± 0.160 | ± 0.130 | |

| PP, 20 % Talkum | 1 bis 20 | ± 0.100 | ± 0.050 |

| 21 bis 100 | ± 0.120 | ± 0.100 | |

| PPO/PPE | 1 bis 20 | ± 0.080 | ± 0.050 |

| 21 bis 100 | ± 0.100 | ± 0.080 | |

| PPS, 30 % GF | 1 bis 20 | ± 0.050 | ± 0.050 |

| 21 bis 100 | ± 0.080 | ± 0.080 | |

| SAN | 1 bis 20 | ± 0.080 | ± 0.050 |

| 21 bis 100 | ± 0.100 | ± 0.080 |

Die folgende Tabelle veranschaulicht die Dimensionen von Toleranzen für Konzentrizität/Ovalität (in mm)

| Material | Dimensionsbereich | Kommerzielle Toleranz | Präzisionstoleranz |

| ABS | bis 100 | ± 0.230 | ± 0.130 |

| ABS / PC-Mischung | bis 100 | ± 0.230 | ± 0.130 |

| GPS- Ortung | bis 100 | ± 0.250 | ± 0.150 |

| HDPE | bis 100 | ± 0.250 | ± 0.150 |

| LDPE | bis 100 | ± 0.250 | ± 0.150 |

| PA | bis 100 | ± 0.250 | ± 0.150 |

| PA, 30% GF | bis 100 | ± 0.150 | ± 0.100 |

| PBT, 30 % GF | bis 100 | ± 0.150 | ± 0.100 |

| PC | bis 100 | ± 0.130 | ± 0.080 |

| PC, 20% GF | bis 100 | ± 0.130 | ± 0.080 |

| PMMA | bis 100 | ± 0.250 | ± 0.150 |

| POM | bis 100 | ± 0.250 | ± 0.150 |

| PP | bis 100 | ± 0.250 | ± 0.150 |

| PP, 20 % Talkum | bis 100 | ± 0.250 | ± 0.150 |

| PPO/PPE | bis 100 | ± 0.230 | ± 0.130 |

| PPS, 30 % GF | bis 100 | ± 0.130 | ± 0.080 |

| SAN | bis 100 | ± 0.230 | ± 0.130 |

Toleranzen für Geradheit/Ebenheit (mm)

| Material | Funktionsgröße | Kommerzielle Toleranz | Feine Toleranz |

| ABS | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 | |

| ABS / PC-Mischung | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 | |

| PA | 0 – 100 mm | ± 0.300 | ± 0.150 |

| 101 – 160 mm | ± 0.500 | ± 0.250 | |

| PA GF 30% | 0 – 100 mm | ± 0.150 | ± 0.080 |

| 101 – 160 mm | ± 0.200 | ± 0.100 | |

| POM | 0 – 100 mm | ± 0.300 | ± 0.150 |

| 101 – 160 mm | ± 0.500 | ± 0.250 | |

| PP | 0 – 100 mm | ± 0.850 | ± 0.500 |

| 101 – 160 mm | ± 1.500 | ± 0.850 | |

| SAN | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 |

Toleranzen für die Tiefe von Sacklöchern (mm)

| Material | Tiefenbereich | Kommerzielle Toleranz | Feine Toleranz |

| ABS | bis zu 100 mm | ± 0.200 | ± 0.100 |

| ABS / PC-Mischung | bis zu 100 mm | ± 0.200 | ± 0.100 |

| PA | bis zu 100 mm | ± 0.150 | ± 0.080 |

| PA GF 30% | bis zu 100 mm | ± 0.100 | ± 0.050 |

| POM | bis zu 100 mm | ± 0.150 | ± 0.080 |

| PP | bis zu 100 mm | ± 0.250 | ± 0.150 |

| SAN | bis zu 100 mm | ± 0.200 | ± 0.100 |

Toleranzen für den Bohrungsdurchmesser (mm)

| Material | Durchmesserbereich | Kommerzielle Toleranz | Feine Toleranz |

| ABS | bis zu 100 mm | ± 0.100 | ± 0.050 |

| ABS / PC-Mischung | bis zu 100 mm | ± 0.100 | ± 0.050 |

| PA | bis zu 100 mm | ± 0.080 | ± 0.040 |

| PA GF 30% | bis zu 100 mm | ± 0.050 | ± 0.025 |

| POM | bis zu 100 mm | ± 0.080 | ± 0.040 |

| PP | bis zu 100 mm | ± 0.120 | ± 0.060 |

| SAN | bis zu 100 mm | ± 0.100 | ± 0.050 |