Was differenziert die Produktion Spritzguss Die Herstellung von Prototypen im Spritzgussverfahren ist der Zweck der Formenfertigung. Ersteres ist Voraussetzung für die Serienproduktion, während letzteres, auch als Rapid Injection Molding bekannt, präzise und funktionale Teile schnell herstellt, sodass Teams die Konstruktionen optimieren können. Lesen Sie weiter und erfahren Sie, warum das Spritzgießen von Prototypen Ihr bester Helfer bei der Entscheidungsfindung vor der Massenproduktion ist.

Prototypen- vs. Serien-Spritzguss

Obwohl Prototypen- und Serienfertigung im Spritzgussverfahren denselben Kernprozess nutzen – das Einspritzen von geschmolzenem Kunststoff in eine Form –, unterscheiden sie sich in ihren Zielsetzungen. Um dies zu verdeutlichen, folgt hier ein direkter Vergleich der beiden Produktionsmethoden.

| Besonderheit | Prototypenformung | Produktionsformung |

|---|---|---|

| Werkzeugmaterial | Aluminium oder Weichstahl | Gehärteter Stahl |

| Typisches Volumen | Weniger als 500 Teile | Tausende bis Millionen |

| Vorlaufzeit | 1–4 Wochen | Mehrere Wochen bis Monate |

| Werkzeuglebensdauer | Kurzfristig (Hunderte von Zyklen) | Langfristig (über 100.000 Zyklen) |

| Hauptziel | Designvalidierung, Funktionstests | Kosteneffiziente Fertigung in großen Stückzahlen |

Im Allgemeinen werden bei der Prototypenfertigung weniger robuste Werkzeuge eingesetzt, um Schnelligkeit und Flexibilität zu gewährleisten und höhere Stückkosten in Kauf zu nehmen, um das Konstruktionsrisiko zu minimieren. Die Serienfertigung hingegen investiert in langlebige Präzisionswerkzeuge, um die Stückkosten über eine lange Produktlebensdauer zu senken. Der Übergang von der einen zur anderen Fertigungsmethode ist der entscheidende Schritt zwischen erfolgreicher Entwicklung und Serienproduktion.

Vorteile des Prototypen-Spritzgussverfahrens

Designvalidierung und Funktionstests

Die Prototypenfertigung mittels Spritzguss ermöglicht es Ingenieuren, Teile herzustellen, die Form, Passform und Funktion des Endprodukts sehr genau nachbilden. Durch die Verwendung der gleichen oder ähnlicher Materialien wie für die Serienproduktion können die Teams mechanische Festigkeit, Toleranzen und Leistung unter realen Bedingungen testen.

Funktionstests werden zuverlässiger, da spritzgegossene Prototypen einheitliche Oberflächen und Abmessungen aufweisen. Dies ermöglicht die frühzeitige Erkennung von Konstruktionsfehlern wie ungleichmäßiger Wandstärke, schwachen Verbindungen oder Montageproblemen.

Der Prozess unterstützt auch iteratives Design, Dies ermöglicht mehrere Verbesserungsrunden mit geringfügigen Formanpassungen. Konstrukteure können die Daten jeder Version vergleichen und sicher entscheiden, wann das Design produktionsreif ist. Dieser Validierungsschritt reduziert das Risiko teurer Nacharbeiten bei der Produktionsausweitung, was insbesondere bei Sonderanfertigungen von Vorteil ist. kundenspezifische Spritzgussformung in erheblichem Maße.

Material- und Prozessgenauigkeit

Dieses Verfahren bietet Materialflexibilität und Prozesspräzision, die dazu beitragen, Produktionsbedingungen nachzubilden. Hersteller können verschiedene Kunststoffe wie ABS testen, Polypropylen, oder Nylon, um Leistungsschwankungen zu bewerten und sicherzustellen, dass das Materialverhalten im Prototypenstadium den endgültigen Produktionsmerkmalen entspricht.

Prototypenformen ermöglichen zudem Prozessanpassungen – wie Druck, Temperatur und Zykluszeiten – ähnlich denen in der Serienfertigung. Diese kontrollierten Versuche verbessern die Vorhersagbarkeit des Prozesses und reduzieren spätere Rüstfehler. Dadurch erhalten die Teams verlässliche Daten und gewährleisten gleichzeitig eine effiziente und präzise Entwicklung.

Kunststoffmaterialien für den Prototypen-Spritzguss

Auswahl von Thermoplasten

Thermoplaste sind die am häufigsten verwendeten Werkstoffe im Prototypen-Spritzgussverfahren, da sie sich beim Erhitzen erweichen und beim Abkühlen aushärten lassen, ohne dass sich ihre chemische Zusammensetzung ändert. Diese Eigenschaft ermöglicht eine einfache Wiederaufbereitung und unterstützt schnelle Produktionszyklen.

Gemeinsam Thermoplaste enthalten Abs, Polypropylen, Polycarbonat, Nylon, und Acetal. Jedes bietet ein besonderes Gleichgewicht zwischen Stärke, Flexibilität und Kosten.

- Abs Bietet Festigkeit und glatte Oberflächen für Prototypen, jedoch nur eine begrenzte Hitzebeständigkeit.

- Polypropylen ist robust, flexibel und kostengünstig, ideal für bewegliche Scharniere und Verpackungen.

- Polycarbonate bietet Stoßfestigkeit, Transparenz und Hitzebeständigkeit und eignet sich daher für transparente, langlebige und sterilisierbare Prototypen.

- Nylon bietet ausgezeichnete Verschleißfestigkeit und Festigkeit für Funktionsbauteile wie Zahnräder und Lager.

- Acetal (POM) bietet geringe Reibung, hohe Steifigkeit und Dimensionsstabilität und ist daher ideal für präzise bewegliche Teile wie Rollen und Befestigungselemente.

Thermoplaste ermöglichen auch die Herstellung von Kunststoffteilen ausschließlich zum Testen der Endanwendungseigenschaften. Ingenieure wählen häufig Typen, die dem vorgesehenen Produktionsmaterial ähneln, um die strukturelle Integrität und Leistungsfähigkeit zu überprüfen.

Faktoren, die die Materialwahl beeinflussen

Die Materialauswahl für den Prototypenguss hängt von den mechanischen Anforderungen, der Bauteilkonstruktion und den zu erwartenden Einsatzbedingungen ab. Ingenieure wägen ab Stärke, Temperaturgrenzen, und Dimensionsstabilität im Hinblick auf Kosten und Werkzeugstandzeit.

Bei Funktionstests werden häufig Materialien bevorzugt, die dem endgültigen Produktionsharz ähneln, um eine vorhersehbare Leistung zu gewährleisten. Ästhetische Kriterien wie Transparenz, Farbe oder Textur beeinflussen die Auswahl ebenfalls.

Produktionsfaktoren wie Zykluszeit und Werkzeugverschleiß beeinflussen ebenfalls die Entscheidungen. Abrasivstoffgefüllte Werkstoffe wie glasfaserverstärktes Nylon können die Werkzeugstandzeit verkürzen und zu Werkzeugkosten führen, während weichere Kunststoffe leichter fließen.

Prototypenformenherstellung und -konstruktion

CAD-Modellentwicklung

Die Ingenieure beginnen mit der Herstellung der Prototypenform mit einem CAD-Modell Das Modell definiert Form, Merkmale und Abmessungen des Bauteils. Es muss funktionale Details wie Wandstärke, Entformungsschrägen und Hinterschneidungen erfassen, um eine korrekte Formfüllung und Auswerfung zu gewährleisten. Außerdem muss berücksichtigt werden, wie Hinterschneidungen in der Prototypenform umgesetzt werden, oft durch vereinfachte Werkzeuge wie manuelle Einsätze oder Kernstifte, um Flexibilität und Kosteneffizienz zu erhalten.

In dieser Phase nutzen Konstruktionsteams häufig parametrische Modellierungssoftware, um schnell Anpassungen für verschiedene Tests oder Materialien vorzunehmen. Änderungen am CAD-Modell zeigen unmittelbar, wie sich Konstruktionsmodifikationen auf die Bauteilgeometrie und den Werkzeugbau auswirken.

Wichtige Überlegungen sind:

- Materialschrumpfung: Die Abmessungen werden angepasst, um die thermische Kontraktion nach dem Abkühlen zu berücksichtigen.

- Torplatzierung: Feststellung, wo geschmolzener Kunststoff in den Hohlraum eindringt.

- Formtrennlinien: Für eine saubere Trennung sorgen, um Grate oder Verformungen zu vermeiden.

Genaue CAD-Daten ermöglichen einen reibungslosen Ablauf Formenbau und reduziert Nacharbeiten im weiteren Verlauf des Prototyping-Prozesses.

Teilekonstruktionen und Toleranzen

Die Genauigkeit der Bauteilgeometrie und der Toleranzen entscheidet darüber, ob Prototypenteile der Serienqualität entsprechen. Enge Toleranzen ermöglichen präzise Prüfungen von Baugruppen, Passgenauigkeit und Leistung unter realen Bedingungen.

Bei der Formenherstellung müssen Konstrukteure die Fertigungsgrenzen mit den funktionalen Anforderungen in Einklang bringen. Zu strenge Toleranzen können Bearbeitungszeit und -kosten erhöhen, während zu große Toleranzen bei der Prototypenbewertung zu schlechten Ergebnissen führen können.

Ingenieure verwenden Koordinatenmessgeräte (KMG) oder 3D-Scanner, um die Abmessungen zu überprüfen. Sie bewerten außerdem, wie sich Angussstellen, Entformungsschrägen und Kühlkanäle auf Verzug oder Schwindungsraten auswirken.

Durch die Kontrolle von Geometrie und Maßgenauigkeit werden mit Prototypenformen zuverlässige Testteile hergestellt, die dazu beitragen, sowohl die Konstruktionsabsicht als auch die Herstellbarkeit zu bestätigen.

Das Prototypen-Spritzgießverfahren

Schritt-für-Schritt-Übersicht

Der Spritzgießprozess beginnt mit der Konstruktion eines 3D-Modells des Bauteils mithilfe professioneller Software. Aus diesem Modell wird eine Prototypenform per CNC-Fräsen aus Aluminium oder Messing gefertigt. Diese weicheren Metalle reduzieren Kosten und Lieferzeiten und ermöglichen dennoch die Herstellung präziser und langlebiger Formen für Testzwecke.

Sobald die Form fertiggestellt ist, wird sie in eine Spritzgießmaschine eingesetzt.. Das gewählte thermoplastische Harz wird erhitzt, bis es schmilzt, und anschließend unter Druck in den Formhohlraum eingespritzt. Der Kunststoff kühlt ab und erstarrt in der Form des Hohlraums. Jeder Zyklus dauert in der Regel weniger als eine Minute, wodurch mehrere identische Teile effizient hergestellt werden können.

Nach dem Abkühlen öffnet sich die Form, und Auswerferstifte geben das geformte Teil frei. Anschließend entfernen die Ingenieure überschüssiges Material und prüfen den Prototyp auf Genauigkeit und Oberflächenbeschaffenheit.

Im Vergleich zu 3D-Druck und CNC-Bearbeitung

Das Spritzgießen von Prototypen unterscheidet sich von 3d Drucken Und CNC-Bearbeitung in Bezug auf Materialverhalten, Präzision und Kosten pro Bauteil.

| Aspekt | Spritzguss | 3d Drucken | CNC-Bearbeitung |

|---|---|---|---|

| Verwendetes Material | Thermoplaste in Produktionsqualität | Schichtpolymere oder Harze | Feste Materialblöcke |

| Oberflächenfinish | Glatt, gleichmäßig | Variiert, oft rau | Glatte, aber begrenzte Formen |

| Genauigkeit | Hoch | Mäßig | Hoch |

| Am besten für | Funktionstests, mittlere Fallzahlen | Frühe Designvalidierung | Strukturprototypen |

Der 3D-Druck liefert schnell und kostengünstig Modelle zur Überprüfung von Form und Passform, erreicht aber nicht die Materialfestigkeit und Oberflächenqualität von Spritzgussteilen. Die CNC-Bearbeitung ermöglicht die Herstellung robuster Prototypen, kann jedoch bei komplexen Geometrien oder größeren Stückzahlen teuer sein. Spritzguss bietet einen guten Kompromiss: schnell gefertigte, realistische Teile, die die Eigenschaften der Endprodukte widerspiegeln.

Qualitätsprüfungen und Iteration

Die Qualitätsprüfung beginnt nach der Herstellung der ersten Formteile. Die Teams messen die Maßgenauigkeit, prüfen auf Fehler wie Verzug oder Einfallstellen und testen Passung und Funktion in Baugruppen. Die gleichbleibende Qualität des Prototypen-Spritzgussverfahrens macht es ideal zur Überprüfung von Toleranzen und Materialeigenschaften.

Wenn Tests Probleme aufdecken, passen die Ingenieure die Werkzeugkonstruktion, die Verarbeitungstemperaturen oder den Einspritzdruck an. Da Aluminiumwerkzeuge leicht zu bearbeiten sind, lassen sich Änderungen innerhalb von Stunden statt Wochen umsetzen. Dies ermöglicht schnelle Iterationen und eine zügige Überprüfung des Designs.

Dienstleistungen im Bereich des Prototypen-Spritzgusses umfassen häufig detaillierte Prüfberichte und Daten zur Teilevalidierung. Diese Prüfungen gewährleisten, dass das Design bei Produktionsbeginn sowohl technisch als auch fertigungstechnisch einwandfrei ist, was Zeit spart und das Risiko kostspieliger Nachbesserungen im Nachhinein reduziert.

Anwendungen und Anwendungsfälle in der Industrie

Produktentwicklung und Rapid Prototyping

In der Produktentwicklung wird das Prototypenspritzgießen eingesetzt, um funktionale Prototypen herzustellen, die den Endprodukten sowohl in Form als auch im Material nachempfunden sind. Vorproduktionsvalidierung.

Der Prozess unterstützt kurze Bearbeitungszeiten und geringes Produktionsvolumen, Dies hilft Teams, Designs schnell zu iterieren. Dadurch wird präzises Feedback zur Verfeinerung von Geometrie und Leistung geliefert.

Unternehmen nutzen diese Methode, um Werkzeugkonstruktionen zu überprüfen, die Bauteilfestigkeit zu bewerten und das Materialverhalten zu beurteilen. Dadurch werden die Vorlaufzeiten von der Konzeption bis zur genehmigten Serienfertigung verkürzt.

Medizinprodukte und Automobilkomponenten

Die Medizinbranche verwendet das Prototypen-Spritzgussverfahren zur Herstellung von präzise und biokompatible Komponenten, Beispielsweise Spritzenteile, chirurgische Instrumente und Gehäuse für Instrumente. Da Medizinprodukte strenge regulatorische und Biokompatibilitätsstandards erfüllen müssen, liefert die Prototypenfertigung essenzielle Funktionsteile für frühzeitige Überprüfung von Sicherheit, Benutzerfreundlichkeit und Konformität.

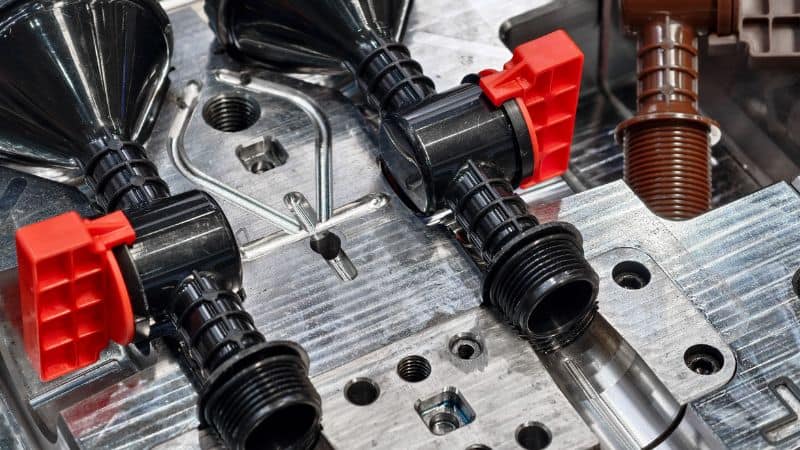

In der Automobilfertigung spielen spritzgegossene Prototypen eine wichtige Rolle bei der Prüfung von Struktur- und Innenteilen wie Clips, Steckverbindern und Armaturenbrettelementen. Mithilfe von Prototypen können Ingenieure die mechanische Festigkeit, die Temperaturbeständigkeit und die Montageausrichtung überprüfen, bevor die Serienfertigung beginnt. Dadurch wird das Risiko von Konstruktionsänderungen und Werkzeuganpassungen während der Produktion minimiert.

Unterhaltungselektronik und andere Sektoren

Die Unterhaltungselektronikbranche ist auf das Prototypen-Spritzgießen angewiesen, um präzise Formen und Oberflächenstrukturen zu erzielen, und enge Toleranzen für Gehäuse, Kisten und Steckverbinder. Funktionsfähige Prototypen helfen dabei, die Kompatibilität der Montage mit der internen Hardware zu überprüfen und eine gleichbleibende ästhetische Qualität für die Endnutzer zu gewährleisten.

Die Kleinserienfertigung von Spritzgussteilen hilft den Produktteams beim Testen. Ergonomie, Farbe, Ästhetik und Textur effizient. Dadurch werden Prüfungen unter thermischen, mechanischen oder umweltbedingten Belastungsbedingungen ohne großen Kostenaufwand möglich.

Das Verfahren ist in der Luft- und Raumfahrt sowie bei Industrieanlagen gleichermaßen wichtig, um komplexe, hochspezifizierte Teile zu validieren, bevor man sich für die Fertigung von Werkzeugen in voller Größe entscheidet.