Das Kunststoffspritzgießen begann Ende des 19. Jahrhunderts als Methode zur schnellen und effizienten Herstellung präziser Kunststoffteile. Dieser Prozess führte zur Entstehung der Kunststoffindustrie und veränderte die Herstellung von Alltagsgegenständen wie Spielzeug, Behältern und Autoteilen.

In diesem Blog erfahren Sie mehr über die Geschichte des Kunststoffspritzgusses und können so besser verstehen, wie dieser die Welt um Sie herum prägt und warum er so weit verbreitet ist.

Pioniere und frühe Innovatoren

Frühe Arbeiten in der Kunststoffspritzgussindustrie prägten die Zukunft des Kunststoffmaterials. Schlüsselpersonen und Branchenveränderungen führten zu neuen Maschinen, besseren Materialien und einer zunehmenden Verwendung in Produkten.

Die Erfindung von John und Isaiah Hyatt

Der Kunststoff-Spritzguss geht zurück auf die Zeit John Wesley Hyatt und sein Bruder Jesaja Hyatt erfand 1872 die erste Formmaschine. Ihre Maschine verwendete einen Kolben, um heißes Zelluloid in eine Form pressen. Dies war das erste Mal, dass Kunststoffteile täglich in großen Stückzahlen hergestellt werden konnten.

Die Hyatt-Brüder wurden von einem Billardkugelhersteller beauftragt, der nach einer Alternative zu Elfenbein suchte, da der Rückgang der Elefantenpopulation die Kosten für Elfenbeinprodukte in die Höhe trieb. Ihre Zelluloid-Billardkugeln waren zwar kein perfekter Nachfolger, da sie bei heftigen Stößen mit lautem Knall explodierten, zeigten aber dennoch das Potenzial synthetischer Materialien.

Die erste Maschine der Brüder war relativ einfach. Sie bestand aus einem beheizten Zylinder, einem Kolben, der oft mit einem Handhebel bedient wurde, und einer Klammer, die die zweiteilige Form geschlossen hielt. Der Prozess war arbeitsintensiv und die Erwärmung ungleichmäßig, aber es war ein revolutionärer Ausgangspunkt. Anschließend stellten sie Knöpfe, Kämme und andere kleine Gegenstände her. Die Maschine der Hyatts setzte den Standard für die frühe Kunststoffproduktion.

Weiterentwicklung durch Hyatt Brothers

John Wesley Hyatt erkannte die Grenzen des ursprünglichen Designs und setzte seine Innovation fort. Er entwickelte und patentierte eine Mehrkavitätenform, das die gleichzeitige Produktion mehrerer identischer Teile in einem einzigen Zyklus ermöglichte und so die Produktion drastisch verbesserte. Er experimentierte auch mit verschiedenen Kühlmethoden, um die Zykluszeiten zu verkürzen. Diese revolutionären Verbesserungen waren entscheidend, um die Hersteller von der Wirtschaftlichkeit des Spritzgießens zu überzeugen.

Das Unternehmen der Hyatt-Brüder florierte und produzierte nicht nur Billardkugeln, sondern auch eine breite Palette von Zelluloidprodukten, von Zahnplatten und Klaviertasten bis hin zu Hemdkragen und Manschetten, die zwar bekanntermaßen entflammbar, aber äußerst beliebt waren.

Entwicklung in der Kunststoffindustrie

Ende des 19. und Anfang des 20. Jahrhunderts begannen andere Erfinder und Unternehmen, die Maschine der Hyatt-Brüder zu nutzen und zu verbessern. Die Industrie erkannte die Vorteile von Kunststoffteilen, wie niedrige Kosten und die Möglichkeit, neue Formen zu schaffen.

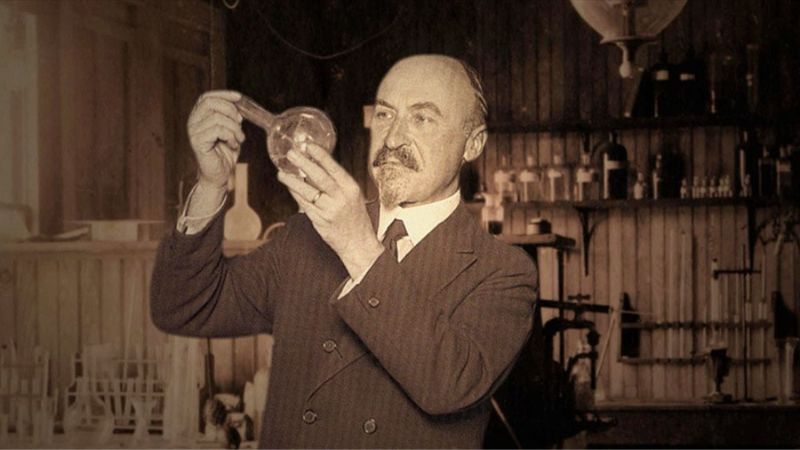

Ein entscheidender Moment kam 1909 mit der Erfindung von Bakelit von Leo BaekelandDies war der erste echte synthetische Kunststoff, der keine in der Natur vorkommenden Moleküle enthielt. Bakelit war ein duroplastisches Material, das heißt, es härtete beim Erhitzen dauerhaft aus und besaß eine ausgezeichnete elektrische Nichtleitfähigkeit und Hitzebeständigkeit. Baekeland erfand außerdem eine spezielle Spritzgussmaschine zur Verarbeitung seines neuen Materials. Das Patent für seine „Bakelizer“-Maschine und das Material selbst eröffneten völlig neue Märkte, insbesondere in der schnell wachsenden Elektro- und Automobilindustrie für Komponenten wie Verteilerkappen, Radiogehäuse und Telefongehäuse.

In den 1920er und 1930er Jahren wurden neue thermoplastische Materialien entwickelt, wie zum Beispiel Polystyrol und Polyvinylchlorid (PVC), das wiederholt geschmolzen und neu geformt werden konnte. Dies ermöglichte das Recycling von Kunststoffabfällen direkt in der Fabrik. Etwa zur gleichen Zeit wurden lösliche Formen von Celluloseacetat für den Kunststoffspritzguss entwickelt, wie z. B. Cellit und Cellon, wurden entwickelt von Arthur Eichengrün in den Jahren 1903 bzw. 1939 und boten eine weniger entflammbare und spritzgießbare Pulverform des Kunststoffs an.

In dieser Zeit begannen deutsche Chemiker bei BASF auch mit der Verwendung von Schneckenextruder zum Plastifizieren von Materialien, ein Konzept, das später für den Spritzguss-Herstellungsprozess von entscheidender Bedeutung sein sollte. Kolbenmaschinen blieben zwar vorherrschend, doch die Bühne war für einen großen Technologiesprung bereitet. Die Nachfrage nach preiswerten, massenproduzierten Konsumgütern in der Zwischenkriegszeit förderte den Bau größerer, stärker automatisierter Kolbenmaschinen, die jedoch noch immer Probleme mit der Kontrolle der Einspritztemperatur und der Konsistenz des geschmolzenen Kunststoffs hatten.

Mit fortschreitender Technologie konnten Maschinen größere Teile mit höherer Präzision herstellen. Dadurch fanden Verbraucher Kunststoffprodukte in immer mehr Bereichen, von Autos bis hin zu Elektronikgeräten. Die Verbreitung des Spritzgusses machte die Kunststoffherstellung und Spritzgussdienstleistungen Mitte des 20. Jahrhunderts deutlich verbreiteter.

Expansion während des Zweiten Weltkriegs

Während des Zweiten Weltkriegs entwickelte sich das Kunststoffspritzgießen schnell zu einem unverzichtbaren Verfahren. Wir können große Fortschritte bei Materialien und Fertigungsmethoden beobachten, die den Krieg unterstützten.

Materialinnovation für die Massenproduktion

Durch die Kriegsanstrengungen stieg die Nachfrage nach neuen Materialien mit spezifischen Eigenschaften erheblich. Nylon, das kurz vor dem Krieg erfunden wurde, wurde schnell von seiner beabsichtigten Verwendung in Strümpfen zu einem wichtigen Material für Fallschirme, Seile und Lager. Acrylfarben vorausgesetzt, eine bruchsichere Alternative zu Glas für Flugzeugkanzeln. Polyethylen, das in den 1930er Jahren zufällig von britischen Chemikern entdeckt wurde, wurde unverzichtbar als Isoliermaterial für Radarkabel, was den alliierten Streitkräften einen erheblichen technologischen Vorteil verschaffte.

Das Spritzgussverfahren eignete sich hervorragend für die Massenproduktion Tausender dieser wichtigen Komponenten mit der erforderlichen Konsistenz und Geschwindigkeit. Diese Zeit führte zu einer beispiellosen Beschleunigung der Polymerwissenschaft und einem rasanten Ausbau der Kunststoffproduktion.

Die Präzision von Spritzgussteilen erwies sich für komplexe militärische Ausrüstung als entscheidend. So benötigten beispielsweise Annäherungszünder in Artilleriegeschossen winzige, perfekt geformte Kunststoffkomponenten, um die empfindliche Elektronik zu beherbergen. Die durch Spritzguss erreichte Konsistenz war anderen Fertigungsmethoden wie Zerspanung oder Formpressen deutlich überlegen. In dieser Ära wurde die Beziehung zwischen dem militärisch-industriellen Komplex und der Kunststoffindustrie entscheidend geprägt – eine Partnerschaft, die auch in den kommenden Jahrzehnten Innovationen vorantreiben sollte.

Rolle in der Fertigungsindustrie

Der Krieg führte auch zu bedeutenden Fortschritten im Formenbau. Der Bedarf an schnellerer Produktion neuer Teile erforderte eine schnellere und haltbarere Formenherstellung. Dies führte zum Einsatz hochwertigerer Werkzeugstähle und präziserer Bearbeitungsverfahren. Aufgrund der hohen Nachfrage nach Kunststoffteilen wurde das Konzept der „Konstruktion für Herstellbarkeit“ entscheidend. Ingenieure mussten Teile entwerfen, die sich unter Berücksichtigung von Faktoren wie Wandstärke, Rippendesign und Angussplatzierung effektiv und zuverlässig auf Spritzgussmaschinen produzieren ließen. Diese Denkweise wurde zu einem festen Bestandteil des Wirtschaftsingenieurwesens.

Außerdem gab es eine klare Umstellung von Metall auf Kunststoff Da der Stahlmangel zunahm, sind Hersteller auf das Formverfahren angewiesen, um Teile mit engen Toleranzen und gleichbleibender Qualität herzustellen. Dies ist für Produkte wie Kommunikationsgeräte und medizinische Geräte von entscheidender Bedeutung.

Mit Kriegsende wurden die enormen industriellen Kapazitäten für die Kunststoffproduktion auf Konsumgüter umgeleitet. Hersteller, die die Kunst der Herstellung robuster, zuverlässiger Kunststoffteile für das Militär perfektioniert hatten, nutzten dieses Know-how nun für die Herstellung erschwinglicher Produkte für den Haushalt. Dies führte zur „Plastikzeitalter“ der 1950er und 60er Jahre, wo spritzgegossene Kunststoffartikel – von Tupperware-Behältern und Spielzeug bis hin zu Haushaltsgeräten und Möbeln – zu Symbolen des modernen Lebens wurden.

Moderne Geschichte des Kunststoffspritzgusses

Spritzgussmaschinen haben sich im Laufe der Zeit stark verändert. Frühe Modelle verwendeten einfache Designs, doch spätere Maschinen brachten neue Technologien mit sich, die die Produktion schneller und effizienter machten.

Von Kolben- bis Extrusionsschnecken-Spritzmaschinen

Die ersten Spritzgussmaschinen, die Ende des 19. Jahrhunderts erfunden wurden, verwendeten ein Kolbensystem. Kunststoffpellets wurden erhitzt, bis sie weich waren, und anschließend drückte ein Kolben den geschmolzenen Kunststoff in eine Form. Diese Maschinen waren zwar einfach, wiesen aber einige Probleme auf.

Das grundlegende Problem mit dem Kolben war seine Unfähigkeit, die Schmelze zu homogenisieren. Der Kunststoff, der den beheizten Wänden des Zylinders am nächsten war, überhitzte und zersetzte sich während des Einspritzvorgangs häufig, während das Material in der Mitte möglicherweise nicht vollständig geschmolzen war. Dies führte zu Teilen mit sichtbaren Spreizspuren, schwacher struktureller Integrität und Farbabweichungen. Um dies teilweise zu beheben, bauten einige Maschinen einen „Torpedo“ oder „Verteiler“ in den Zylinder ein, der dabei half, den Kunststofffluss gegen die beheizten Wände zu lenken, aber dies war keine perfekte Lösung. Die Einschränkungen der Kolbenmaschine waren der Hauptengpass bei der Herstellung hochwertigerer und komplexerer Teile.

Eine wesentliche Verbesserung kam mit der Einführung der Schneckenspritzgießmaschine. Die Erfindung der Hubkolbenschraube wird weitgehend amerikanischen Erfindern zugeschrieben HG De Mattia und James Watson Hendry, der in den 1940er und 50er Jahren die ersten Prototypen baute. Hendrys Arbeit war besonders einflussreich. Sein Entwurf ermöglichte es der Schnecke, zwei Funktionen zu erfüllen: Zunächst rotierte sie, um das Kunststoffharz an der Vorderseite des Zylinders zuzuführen, zu schmelzen und zu homogenisieren (ein Vorgang, der als Plastifizieren bezeichnet wird). Dann bewegte sich die gesamte Schnecke wie ein Kolben vorwärts, um die vorbereitete Schmelze in den Formhohlraum zu spritzen. Diese Hin- und Herbewegung war bahnbrechend. Sie sorgte für eine wesentlich gleichmäßigere und einheitlichere Schmelze, was sich direkt in einer höheren Teilequalität und weniger Defekten niederschlug.

Schneckenspritzgussmaschinen ermöglichten die Herstellung komplexerer Kunststoffteile mit höhere Präzision und weniger Abfall. Sie könnten auch eine größere Vielfalt an Kunststoffen verwenden.

James Watson Hendrys Vermächtnis

James Watson Hendry gab sich nicht mit der Entwicklung der Kolbenschraube zufrieden, sondern blieb seiner Dynamik treu und wurde schließlich zu einer der führenden Persönlichkeiten der Kunststoffformindustrie. In den 1970er Jahren entwickelte er die erste Gasunterstütztes Spritzgussverfahren, das die Herstellung komplexer, hohler Teile mit minimaler Schrumpfung und Verformung ermöglichte. Als er 2014 im Alter von 94 Jahren verstarb, besaß er über 80 Patente im Bereich der Kunststoffverarbeitungstechnologien.

Diese Innovation verdeutlichte, wie die Weiterentwicklung des Maschinenparks völlig neue Produktdesigns ermöglichte. Darüber hinaus verlieh die Einführung von Regelkreisen im zweiten Teil des 20. Jahrhunderts dem Prozess eine beispiellose Präzision. Sensoren konnten nun Druck und Temperatur in Echtzeit überwachen und Feineinstellungen an der Hydraulik und den Heizungen der Maschine vornehmen, um während des gesamten Produktionslaufs eine perfekte Konsistenz zu gewährleisten.

Eine weitere große Veränderung war die Entwicklung von vollelektrische SpritzgießmaschinenWährend herkömmliche Maschinen zwar leistungsstarke Hydraulik nutzten, die jedoch anfällig für Leckagen, Energieineffizienz und Öltemperaturschwankungen war, nutzten vollelektrische Maschinen Servomotoren zur Steuerung jeder Bewegung. Diese elektrischen Maschinen, die in den 1980er und 90er Jahren kommerziell rentabel wurden, boten höhere Präzision, einen leiseren Betrieb, eine sauberere Produktionsumgebung (kein Hydrauliköl) und erhebliche Energieeinsparungen – oft verbrauchten sie bis zu 60% weniger Strom. Dies machte sie ideal für hochpräzise Branchen wie die Herstellung medizinischer Geräte.

Zukunft des Kunststoffspritzgusses

Die Grenzen der Spritzgießmaschinen liegen heute in der Integration von Prinzipien der Industrie 4.0Moderne Maschinen sind mit hochentwickelten Überwachungssystemen ausgestattet, die bei jedem Schuss enorme Datenmengen erfassen. Diese Daten können für vorausschauende Wartung, Qualitätssicherung und die Optimierung der Produktionseffizienz genutzt werden. Die Zukunft weist in Richtung vollständig vernetzter „Smart Factories“, in denen Spritzgussmaschinen ihre Parameter selbstständig anpassen, um Materialschwankungen oder Umgebungsveränderungen auszugleichen und so eine perfekte Teilequalität mit minimalem menschlichen Eingriff zu gewährleisten.

Häufig gestellte Fragen

Können Sie die verschiedenen Arten von Kunststoff-Spritzgusstechniken beschreiben?

Sie finden mehrere Haupttypen des Spritzgießens. Traditionelles Spritzgießen ist die gängigste Methode und verwendet eine einzige Hohlform zur Herstellung identischer Teile.

Beim Overmolding werden zwei oder mehr Materialien während des Formprozesses miteinander kombiniert. Dieses Verfahren eignet sich für die Herstellung von Produkten mit weichen Griffen oder mehreren Schichten.

Beim Insert-Molding werden Metall oder andere Komponenten in die Form eingebracht, bevor Kunststoff um sie herum gespritzt wird. Dieses Verfahren wird häufig bei der Herstellung von elektronischen Teilen und Gewindeeinsätzen eingesetzt.

Mikrospritzguss ermöglicht die Herstellung sehr kleiner, präziser Komponenten, häufig für Elektronik oder medizinische Geräte. Beim Strukturschaumformen werden mithilfe eines Treibmittels Teile mit einer festen Schale und einem Schaumkern hergestellt.

Welches sind einige der wichtigsten Innovationen, die die moderne Spritzgussindustrie geprägt haben?

Computergestütztes Design (CAD) und computergestützte Fertigung (CAM) haben Formenbau genauer. Sie können jetzt Formen schneller und mit weniger Fehlern erstellen.

In vielen Fabriken wurden Kaltkanäle durch Heißkanalsysteme ersetzt. Diese Änderung reduziert den Abfall, da der Kunststoff geschmolzen und für das nächste Teil bereit bleibt.

Elektrische Spritzgussmaschinen haben einige herkömmliche hydraulische Maschinen ersetzt. Diese elektrischen Maschinen verbrauchen weniger Energie und bieten mehr Kontrolle über den Formprozess.

Verbesserte Sensoren und Prozessüberwachungstechnologie ermöglichen eine präzisere Kontrolle von Druck und Temperatur. Dies trägt zur Verbesserung der Qualität und zur Senkung der Fehlerquote bei.