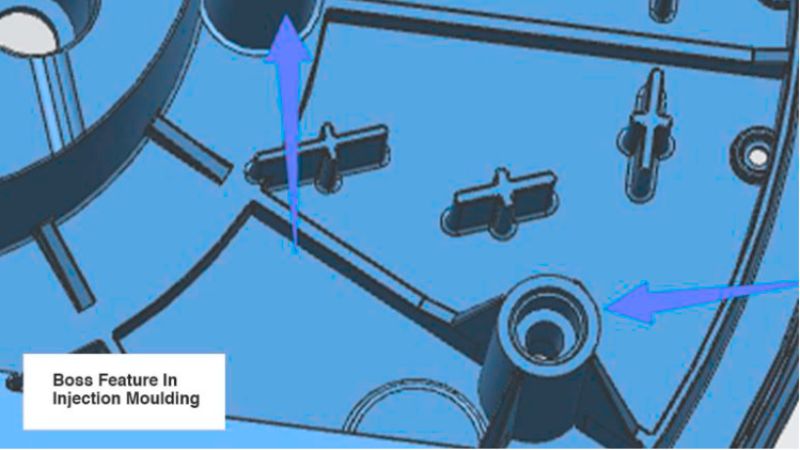

Beim Design von Spritzgussteilen sind Vorsprünge kleine, aber wichtige Merkmale. Es handelt sich um zylindrische Erhebungen, die zur Befestigung, Unterstützung oder Positionierung dienen.

Für ein effektives Design im Spritzgussverfahren müssen Sie Größe, Form und Kompatibilität mit dem Material berücksichtigen. Ein gut gestalteter Vorsprung sorgt für Stabilität, ohne unnötiges Gewicht hinzuzufügen.

Was sind Bosse?

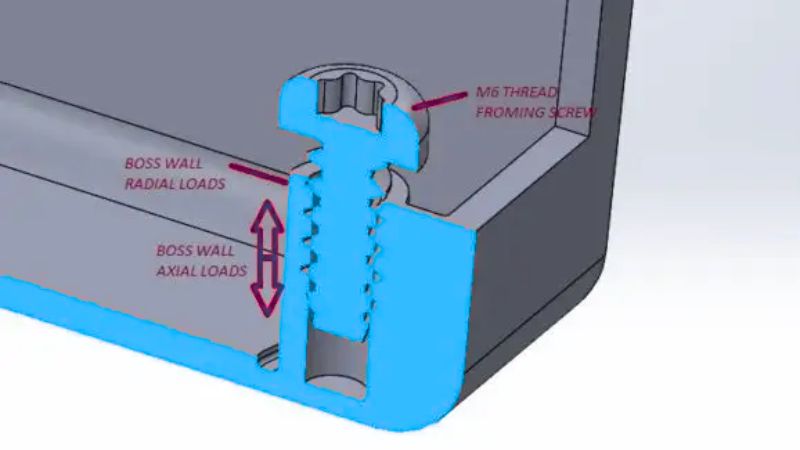

Vorsprünge sind für die Bereitstellung von Befestigungspunkten in Kunststoffkomponenten von entscheidender Bedeutung. Sie sind normalerweise zylindrisch und haben ein zentrales Loch für Schrauben oder Befestigungselemente.

Wichtige Designelemente bei Bossen

Formschrägen helfen dabei, das Teil während der Herstellung aus der Form auszuwerfen. Normalerweise beträgt die Formschräge zwischen 0,5 und 3 Grad.

Ohne die richtige Formschräge können Teile an der Form kleben bleiben, was zu Defekten führt oder zusätzliche Kraft zum Auswerfen erfordert, was wiederum das Teil beschädigen kann. Anpassen der Entformungsschräge basierend auf dem spezifischen Material und Werkzeug. Bei Aluminiumformen ist eine Formschräge von 2 Grad möglicherweise am effektivsten

Auch der Abstand zwischen den Vorsprüngen ist wichtig. Sie sollten einen Sicherheitsabstand einhalten, um die Festigkeit des Teils nicht zu beeinträchtigen. Eine allgemeine Richtlinie besteht darin, Vorsprünge mindestens doppelt so weit voneinander entfernt anzuordnen wie die nominale Wandstärke.

Ein weiterer Punkt ist das Material. Verschiedene Kunststoffe reagieren auf Formänderungen. Wählen Sie Materialien, die leichter fließen, was komplexere Designs ermöglicht.

Das Materialfluss beeinflusst, wie gut sich der Vorsprung beim Spritzgießen formen lässt. Ein guter Fluss gewährleistet eine vollständige Füllung der Form und verhindert Defekte.

Faktoren, die die Stärke des Bosses beeinflussen

Wandstärke und ihr Einfluss

Wandstärke ist ein wichtiger Faktor für die Stärke der Nabe. Sie sollten versuchen, die Nabenwände etwa 40-60% der nominalen Wandstärke des Teils zu halten. Dies hilft, die Stärke auszugleichen und Probleme wie Einfallstellen oder schwache Bereiche zu vermeiden.

Achten Sie auf eine gleichmäßige Dicke, da dies eine gleichmäßige Materialverteilung gewährleistet. Wenn Sie Gewindevorsprünge entwerfen, achten Sie darauf, dass genügend Material vorhanden ist, damit die Gewinde richtig einrasten.

Integration von Rippen und Zwickeln

Integrieren Rippen Und Zwickel in Ihr Design kann die Nabenfestigkeit erheblich verbessern. Rippen helfen, die Spannung gleichmäßig zu verteilen und verringern so die Bruchgefahr.

Zwickel Fügen Sie an kritischen Stellen zusätzliche Unterstützung hinzu, indem Sie eine dreieckige Verstärkung anbringen. Dies kann Verformungen verhindern und die Stabilität erhöhen. Um Spannungskonzentrationen zu reduzieren, vermeiden Sie scharfe Ecken in diesen Bereichen. Verwenden Sie Filets um Übergänge zu glätten und eine gleichmäßigere Belastungsverteilung sicherzustellen.

Verbesserung der Montageprozesse

Gewindeeinsätze eignen sich hervorragend, um zusätzliche Haltekraft zu bieten. Es sind kleine Teile, die Sie zu einem Kunststoffsockel hinzufügen können, um eine dauerhafte Verbindung für Schrauben herzustellen.

Einsätze sind perfekt, wenn Sie Auf- und Abbau Teile mehrfach, ohne das Material zu beschädigen. Sie verteilen auch die Kraft gleichmäßiger und verringern das Risiko von Belastung oder Verschleiß auf die Umgebung.

Planen Sie bei der Verwendung von Gewindeeinsätzen deren Position sorgfältig. Zwickel oder Stützrippen können hinzugefügt werden, um die Festigkeit noch weiter zu verbessern. Diese Konfiguration stellt sicher, dass Ihr Montageprozess reibungslos und effizient bleibt.

Optimierung für Langlebigkeit

Wenn Sie die Haltbarkeit von Kunststoff-Nabenteilen gewährleisten möchten, konzentrieren Sie sich auf die Reduzierung von Spannungskonzentrationen und berücksichtigen Sie Auswurf und Oberflächenbeschaffenheit.

Diese Aspekte tragen dazu bei, die strukturelle Integrität aufrechtzuerhalten und die langfristige Leistung der Komponenten zu verbessern.

Stresskonzentrationen vermeiden

Spannungskonzentrationen können Kunststoffteile schwächen, indem sie Risse oder Brüche verursachen, insbesondere an Vorsprungselementen. Mit einer Abrundungsform Radius an der Basis des Vorsprungs trägt zur gleichmäßigeren Stressverteilung bei und beugt Schwächegefühlen vor.

Stellen Sie sicher, dass die Wandstärke ist konsistent und vermeiden Sie scharfe Ecken, die zu stark beanspruchten Bereichen führen können. Verwenden Sie stattdessen allmähliche Übergänge. Die Reduzierung von Spannungskonzentrationen auf diese Weise kann dazu beitragen, Probleme wie Einfallstellen und Hohlräume, was zu einem haltbareren Endprodukt beiträgt.

Bedenken hinsichtlich Auswurf und Oberflächenbeschaffenheit

Entlüftungsstifte sind wichtig. Sie verhindern Lufteinschlüsse, die zu Problemen wie Hohlräumen oder schlechten Oberflächen führen können. Die Gewährleistung einer glatten Oberflächenfinish verringert das Risiko kleiner Defekte, die zu Spannungsrissen führen können.

Design für die Herstellbarkeit

Überlegen Sie sich gut, welche Werkzeuge Sie bei der Gestaltung Ihrer Bosse verwenden. Ein Sound Werkzeugstrategie sorgt für Präzision und verkürzt die Produktionszeit. Nabenkonfigurationen und -abmessungen direkten Einfluss auf die Werkzeugkonstruktion, insbesondere bei Fräsprozessen. Stellen Sie sicher, dass die Bossen nicht zu hoch sind, da dies zu erhöhter Belastung führen oder aufwändige Werkzeuganpassungen erforderlich machen kann.

Die Verwendung kreisförmiger Rippen um die Basis kann zusätzlichen Halt bieten und zur Spannungsverteilung beitragen. Den richtigen Fräser auswählen Größe und Form, um glatte Kanten zu gewährleisten und die Integrität der Vorsprungsmerkmale zu wahren. Fehler bei der Werkzeugherstellung können zu fehlerhaften Teilen und verminderter Qualität führen, was sich auf die Gesamtherstellbarkeit auswirkt. Die Konzentration auf diese Details hilft bei der Erstellung effizienter und kostengünstiger Designs.

Häufig gestellte Fragen

Wie lässt sich ein Kunststoffdom optimal für den Einsatz mit selbstschneidenden Schrauben gestalten?

Um eine solide Konstruktion zu schaffen, achten Sie darauf, dass der Vorsprung den richtigen Durchmesser und die richtige Tiefe hat, um die Schrauben aufzunehmen, ohne Spannungen oder Risse zu verursachen. Das Material des Vorsprungs sollte auch mit der Schraube kompatibel sein, um Schäden während der Installation zu vermeiden.

Welche Maße sind bei der Konstruktion eines Schraubdoms für Kunststoffteile entscheidend?

Achten Sie besonders auf Höhe, Durchmesser und Wandstärke der Nabe. Diese Abmessungen sollten so angepasst sein, dass sie gut mit den vorgesehenen Befestigungselementen funktionieren und die Belastung gleichmäßig verteilen. Die richtigen Abmessungen helfen dabei, ein Abstreifen oder Reißen zu verhindern.

Wie müssen Kunststoffteile beschaffen sein, um die Montage zu erleichtern?

Teile sollten mit Ausrichtungsfunktionen ausgestattet sein, um die Präzision bei der Montage zu gewährleisten. Verwenden Sie Führungsstifte oder Schlitze, um sicherzustellen, dass die Teile einfach und richtig zusammenpassen. Dies verringert das Risiko einer falschen Installation und beschleunigt den Montageprozess.

Teile sollten mit Ausrichtungsfunktionen ausgestattet sein, um die Präzision bei der Montage zu gewährleisten.

Welche Überlegungen sind bei der Auswahl einer Software für die Kunststoffkonstruktion wichtig?

Suchen Sie nach Software, die Simulationsfunktionen bietet, um die Integrität des Designs zu testen und potenzielle Probleme vorherzusagen. Das Programm sollte außerdem benutzerfreundlich sein und Tools zur Analyse von Spannung und Wärmeverteilung bieten. Darüber hinaus kann die Integration mit anderen Tools Ihren Arbeitsablauf optimieren.