Was ist Galvanisierung

Unter Galvanisierung versteht man das Überziehen von Materialien mit einer dünnen Metallschicht. Im Kern wird bei der Galvanisierung elektrischer Strom verwendet, um Metallionen auf einer Oberfläche abzuscheiden.

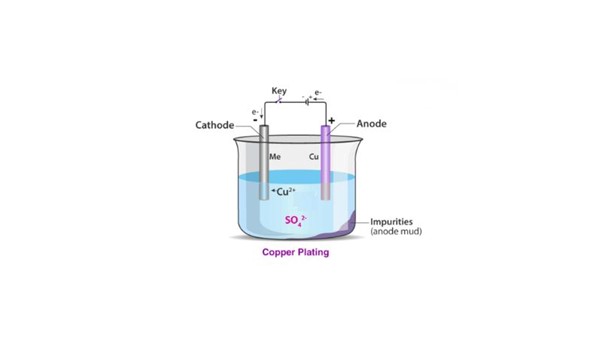

Beim Galvanisieren werden das zu beschichtende Objekt und ein Stück Metall in eine Lösung, den sogenannten Elektrolyten, gelegt. Wenn ein elektrischer Strom durch die Lösung fließt, wandern Metallionen vom Metallstück zum Objekt und bilden eine dünne, gleichmäßige Schicht.

Schlüsselkomponenten:

- Anode: Die positive Elektrode besteht üblicherweise aus Metall, das zur Beschichtung vorgesehen ist.

- Kathode: Die negative Elektrode, das zu beschichtende Objekt.

- Elektrolytlösung: Enthält Metallionen und lässt Strom fließen.

Vorteile der Galvanisierung

- Korrosionsbeständigkeit: Durch Galvanisieren wird die Korrosionsbeständigkeit von Metallen verbessert und sie vor Umweltschäden geschützt.

- Ästhetischer Reiz: Es sorgt für ein dekoratives Finish und verbessert das Erscheinungsbild des Produkts, insbesondere bei Schmuck und Autoteilen.

- Verbesserte Verschleißfestigkeit: Galvanische Beschichtungen erhöhen die Härte und Verschleißfestigkeit, verlängern die Lebensdauer der Komponenten und reduzieren den Wartungsaufwand.

- Leitfähigkeit und Leistung: Die Galvanisierung erhöht die elektrische Leitfähigkeit und ist daher für elektronische und elektrische Anwendungen von entscheidender Bedeutung.

Herstellungsprozess der Galvanisierung

Der Galvanisierungsprozess umfasst drei Hauptschritte: Reinigen der Oberfläche, Einrichten des Galvanisierungssystems und Anlegen des elektrischen Stroms.

Vorbereitung der Oberfläche

Der erste Schritt bei der Galvanisierung ist die Reinigung des Objekts. Schmutz, Öl und Rost müssen entfernt werden, damit die Beschichtung richtig haftet. Die Reinigung erfolgt mit Lösungsmitteln, Säuren oder Schleifmitteln. Mechanische ReinigungZum Glätten der Oberfläche werden häufig Verfahren wie Sandstrahlen oder Drahtbürsten verwendet.

Nach der Reinigung kann das Objekt einer Aktivierungsschritt. Dabei wird es in eine Säurelösung getaucht, um dünne Oxidschichten zu entfernen. Dies sorgt dafür, dass das Metall beim Galvanisieren an der Oberfläche haftet.

Einrichten der Galvanikanlage

Dabei wird ein Setup erstellt, in dem das Objekt zum Kathode während das Beschichtungsmetall das AnodeBeide werden in eine Lösung getaucht, die als ElektrolytDer Elektrolyt enthält gelöste Metallionen von der Anode.

Das Setup umfasst auch eine Stromversorgung, die den Stromfluss ermöglicht. Spannung und Stromstärke müssen sorgfältig eingestellt werden, um die Dicke und Qualität der Beschichtung zu steuern.

Anlegen des elektrischen Stroms

Die eigentliche Beschichtung erfolgt durch Anlegen des elektrischen Stroms. Wenn der Strom durch die Lösung fließt, bewegen sich die Metallionen zur Kathode. Sie lagern sich auf dem Objekt ab und bilden eine glatte, gleichmäßige Schicht.

Das Stromdichte, oder die Menge des Stroms, der durch einen bestimmten Bereich fließt, beeinflusst die Beschichtungsqualität. Eine zu hohe oder zu niedrige Stromdichte kann zu Problemen wie rauen Oberflächen oder ungleichmäßiger Dicke führen.

Auch die Dauer des Prozesses bestimmt die Schichtdicke. Längere Beschichtungszeit bedeutet eine dickere Beschichtung.

Arten der Galvanisierung und wie wählt man sie aus?

Zu den verschiedenen Galvanisierungsverfahren gehören Trommel-, Gestell- und Durchlaufgalvanisierung.

Trommelgalvanisierung

Die Trommelgalvanisierung eignet sich für kleine Gegenstände. Die Objekte werden in eine Trommel aus nichtleitendem Material geladen. Die Trommel rotiert und taucht in eine Galvanisierungslösung ein.

Diese Bewegung gewährleistet eine gleichmäßige Beschichtung aller Artikel. Dies ist kostengünstig und ermöglicht die Verarbeitung großer Mengen auf einmal. Trommelgalvanisierung ist ideal für Teile wie Schrauben und Muttern, bei denen Präzision weniger wichtig ist. Die Herausforderung bei der Trommelbeschichtung besteht darin, dass sehr komplizierte oder detaillierte Teile aufgrund ihrer komplexen Formen möglicherweise nicht gleichmäßig beschichtet werden.

Gestellbeschichtung

Die Gestellgalvanisierung ist für größere oder empfindlichere Teile gedacht. Jedes Teil wird an einem Gestell befestigt, das es während der Galvanisierung an Ort und Stelle hält und so eine gleichmäßige Oberfläche gewährleistet.

Diese Methode bietet mehr Kontrolle über den Beschichtungsprozess. Sie wird verwendet, wenn Details oder das Aussehen wichtig sind, wie bei Automobil- oder Luftfahrtteilen. Obwohl sie mehr Zeit in Anspruch nimmt und mehr kostet als die Trommelbeschichtung, Gestellbeschichtung bietet höchste Präzision und ist vielseitig für verschiedene Materialien.

Kontinuierliche Beschichtung

Die kontinuierliche Beschichtung wird bei der Massenproduktion von Spulen, Drähten oder Streifen eingesetzt. Das Material bewegt sich kontinuierlich durch eine Beschichtungslösung.

Mit dieser Methode lassen sich große Längen in kurzer Zeit effizient herstellen. Sie eignet sich für Branchen wie die Elektronik, in denen große Mengen gleichmäßig beschichteten Materials benötigt werden. Die kontinuierliche Beschichtung gewährleistet gleichbleibende Qualität, erfordert jedoch eine erhebliche Anfangsinvestition in Maschinen und Einrichtung. Sie ist ideal für Artikel, die über lange Flächen hinweg eine gleichbleibende Dicke und Qualität erfordern.

Verwendete Materialien und Chemikalien

Beim Galvanisieren werden spezielle Metalle, Lösungen und Elektroden verwendet. Die Wahl der Materialien beeinflusst die Qualität, Haltbarkeit und das Aussehen der Beschichtung.

Häufig verwendete Metalle

Die Wahl des Metalls hängt von den gewünschten Ergebnissen ab, ob für dekorative Zwecke oder für funktionale Anwendungen.

Metalle wie Nickel, Kupfer, Chrom, Gold und Silber werden häufig für die Galvanisierung gewählt.

Gold wird wegen seiner Leitfähigkeit und Anlaufbeständigkeit geschätzt. Silber wird wegen seiner hervorragenden Leitfähigkeit und seines ästhetischen Reizes verwendet. Nickel und Kupfer sorgen mit zusätzlichen Schichten für Korrosionsbeständigkeit und Leitfähigkeit, während Chrom für Glanz sorgt.

Lösungen und Elektrolyte

Wie wir bereits besprochen haben, erfordert der Galvanisierungsprozess eine Lösung namens Elektrolyt. Diese Lösung enthält gelöste Metallionen.

Beim Vernickeln wird beispielsweise eine Nickelsulfatlösung verwendet. Beim Verkupfern wird standardmäßig eine Kupfersulfatlösung verwendet.

Hier ist eine Tabelle, die Ihnen einen Überblick verschafft:

| Metallbeschichtet | Elektrolytlösung | Allgemeine Verwendung |

| Nickel | Nickelsulfat (NiSO₄) | Dekorative und funktionelle Beschichtungen |

| Kupfer | Kupfersulfat (CuSO₄) | Elektrokomponenten, Sanitär |

| Chrom | Chromsäure (H₂CrO₄) | Dekorative Oberflächen, Korrosionsbeständigkeit |

| Zink | Zinksulfat (ZnSO₄) oder Zinkchlorid (ZnCl₂) | Korrosionsschutz für Stahl |

| Gold | Goldchlorid (AuCl₃) oder Goldcyanid (K[Au(CN)₂]) | Schmuck, Elektronik |

| Silber | Silbernitrat (AgNO₃) oder Silbercyanid (AgCN) | Schmuck, Spiegel, Elektronik |

| Zinn | Zinnsulfat (SnSO₄) | Beschichtungen für Korrosionsschutz |

| Führen | Bleiacetat (Pb(C₂H₃O₂)₂) | Batterieklemmen, Dekoartikel |

| Palladium | Palladiumchlorid (PdCl₂) | Elektronik, dekorative Anwendungen |

| Rhodium | Rhodiumchlorid (RhCl₃) | Autoteile, dekorative Oberflächen |

Fortschritte in der Galvanotechnik

Die Galvaniktechnologie wird ständig verbessert. Neue Chemikalien machen den Prozess sicherer und effizienter. Auch die Automatisierung spielt eine wichtige Rolle bei der Verbesserung von Genauigkeit und Geschwindigkeit. Ständig werden neue Einsatzmöglichkeiten für die Galvanik entdeckt.

Innovation bei Galvanochemie

Jüngste Fortschritte bei der chemischen Formulierung machen die Galvanisierung effektiver und umweltfreundlicher. Biobasierte Beschichtungsadditive werden jetzt zur Reduzierung giftiger Abfälle eingesetzt.

Nanotechnologie hilft auch bei der Entwicklung kleinerer, präziserer Materialien. Diese neuen Chemikalien erhöhen die Haltbarkeit und machen den Beschichtungsprozess sicherer für Arbeiter und Umwelt.

Zyanidfreie Alternativen ersetzen schädliche Cyanidbäder. Sie bieten einen sichereren Ansatz ohne Kompromisse bei der Qualität. Additive, die die Helligkeit und Glätte verbessern, werden immer häufiger eingesetzt. Diese Verbesserungen führen zu einem besseren Endprodukt und geringeren Kosten.

Prozessautomatisierung

Die Automatisierung der Galvanik verändert die Branche. Automatisierte Systeme gewährleisten gleichbleibende Qualität und verringern die Wahrscheinlichkeit menschlicher Fehler. Roboter können komplexe Beschichtungszyklen mit präziser Zeiteinteilung verwalten.

Diese Systeme sparen Zeit und Arbeit. Durch die Überwachung jedes Aspekts des Beschichtungsprozesses ermöglichen solche Systeme eine detaillierte Datenanalyse und -kontrolle.

Beschichtungslinien können in Echtzeit angepasst werden, um die Leistung zu optimieren. Dies führt zu einer effizienteren Nutzung der Ressourcen und weniger Defekten. Die automatisierte Beschichtung reduziert den Abfall und erhöht die Produktivität, was sie zu einer beliebten Wahl für Hersteller macht, die wettbewerbsfähig bleiben möchten.

Anwendungen der Galvanisierung

| Anwendungsbereich | Beschreibung |

| Schmuck | Trägt eine dünne Schicht aus Edelmetallen (z. B. Gold, Silber) auf, um das Aussehen und den Wert zu steigern. |

| Automobilindustrie | Wird für Komponenten wie Stoßstangen und Zierleisten verwendet, um die Korrosionsbeständigkeit und Ästhetik zu verbessern. |

| Elektronik | Unverzichtbar für die Herstellung elektronischer Komponenten, verbessert die Leitfähigkeit und Lötbarkeit. |

| Luft- und Raumfahrt | Wird auf kritische Komponenten aufgetragen, um Haltbarkeit, Verschleißfestigkeit und Korrosionsschutz zu gewährleisten. |

| Haushaltsgegenstände | Wird bei Gegenständen wie Besteck und Wasserhähnen verwendet, um deren Aussehen zu verbessern und die Anlaufbeständigkeit zu erhöhen. |

| Medizinische Geräte | Verbessert die Biokompatibilität, Korrosionsbeständigkeit und erleichtert die Sterilisation von chirurgischen Instrumenten und Implantaten. |

| Telekommunikation | Wird in Steckverbindern und Antennen verwendet, um die Leitfähigkeit zu verbessern und den Signalverlust zu verringern. |

| Batterieherstellung | Verbessert die Leitfähigkeit und Leistung von Batterieelektroden in wiederaufladbaren Batterien. |

Arbeiten mit Moldie

Moldie bietet verschiedene Metalloberflächenbehandlungen an und bietet eine Reihe von Lösungen zur Verbesserung der Haltbarkeit, des Aussehens und der Funktionalität von Metallprodukten. Unser Fachwissen umfasst verschiedene Oberflächenbehandlungsverfahren wie Galvanisieren, Eloxieren, Pulverbeschichten und mehr, die auf die spezifischen Anforderungen verschiedener Branchen zugeschnitten sind.

Machen Sie bei Qualität und Leistung keine Kompromisse. Wählen Sie Moldie als Ihr Partner für die Behandlung von Metalloberflächen und erleben Sie den Unterschied, den Fachwissen, Qualität und Kundenbetreuung ausmachen können.

Häufig gestellte Fragen

Welche Sicherheitsaspekte sind bei der Galvanisierung zu beachten?

Zur Sicherheit beim Galvanisieren gehört das Tragen von Schutzkleidung wie Handschuhen und Schutzbrillen. Wegen der Dämpfe muss auf eine gute Belüftung des Bereichs geachtet werden. Es ist wichtig, Chemikalien richtig zu handhaben, um ein Verschütten und Aussetzen zu vermeiden.

Wie verhindert der Galvanisierungsprozess Korrosion bei Metallen?

Galvanisieren verhindert Korrosion, indem eine Metallschicht auf eine andere Oberfläche aufgebracht wird. Diese fungiert als Barriere und schützt das Grundmetall vor Umwelteinflüssen, die Rost oder Zersetzung verursachen können.

Welche Faktoren beeinflussen die Abscheidungsrate bei der Galvanisierung?

Die Abscheidungsrate wird von Faktoren wie Stromdichte, Temperatur der Lösung und Konzentration der Metallionen in der Beschichtungslösung beeinflusst. Auch der Abstand zwischen den Elektroden kann die Rate beeinflussen.