Шта је технологија бризгања пластике?

Бризгање је производни процес. Убризгавањем растопљених материјала у калуп, омогућава се креирање великог броја идентичних делова. Ова метода је често коришћено у производња пластични производи које виђате сваки дан, од чепова за флаше до аутомобилских делова. Веома је популаран због своје способности да брзо испоручи конзистентне облике и добре детаље.

Главне фазе процеса бризгања

-

Стезање – Половине калупа су сигурно затворене под високим притиском.

-

Ињекција – Растопљена пластика (као ABS, полипропилен или најлон) се утискује у шупљину калупа.

-

Хлађење – Материјал се стврдњава у жељени облик.

-

Избацивање – Готови део се ослобађа, а циклус се понавља само 15–60 секунди.

Врсте технологије бризгања

Бризгање пластике није ограничено само на пластику. Како се технологија развија, све више материјала постаје доступно за бризгање пластике, проширујући њену примену и потенцијал уштеде трошкова. Следеће је општи увод у пет врста технологије бризгања, укључујући њихове процесе, предности, ограничења и примене.

Ињекционо калупљење уз помоћ гаса

- ПроцесУбризгава азот у растопљену пластику да би се створили шупљи делови.

- ПредностиСмањује потрошњу материјала (до 40%), минимизира трагове удубљења и побољшава чврстоћу делова.

- ОграничењеЗахтева прецизну контролу притиска гаса како би се избегли дефекти попут пуцања.

- АпликацијеНамештај, аутомобилске компоненте, роба широке потрошње.

Танкозидно калуповање

- ПроцесКористи брзо убризгавање за зидове дебљине <1 мм.

- ПредностиЛаган, исплатив и одржава структурни интегритет.

- ОграничењеОграничено на пластику велике проточивости са ограниченом механичком чврстоћом.

- АпликацијеПаковање за храну, кућишта за електронику.

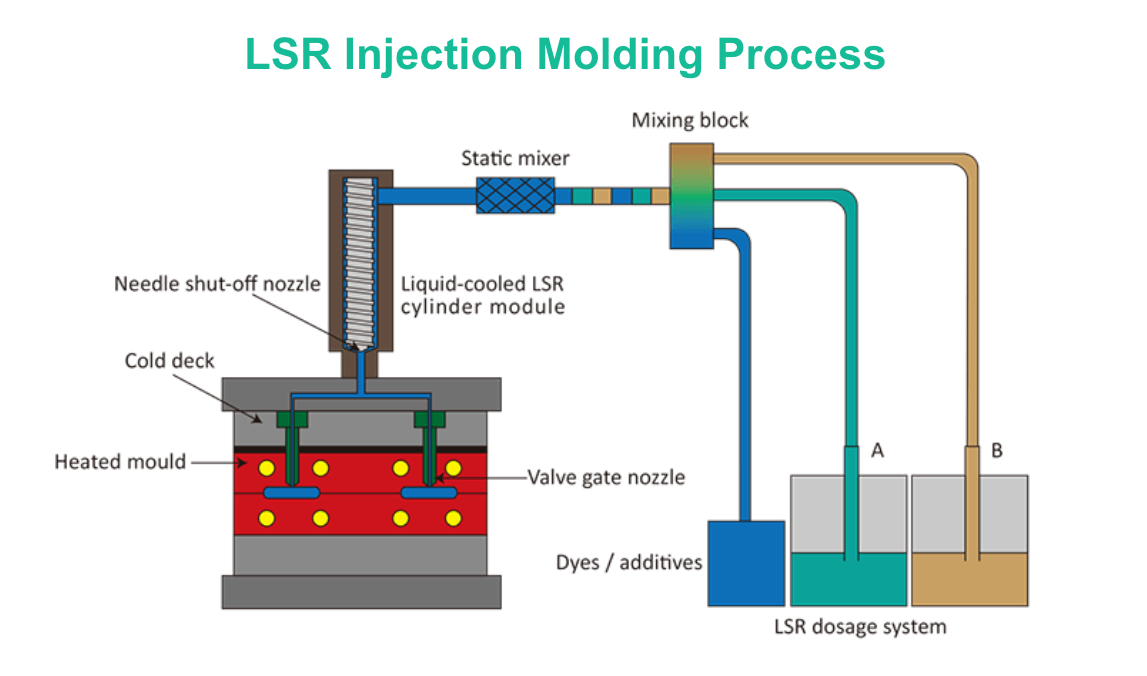

Бризгање течног силикона (LSR)

- ПроцесДвокомпонентни силикон очврснут платином, убризган под ниским притиском.

- ПредностиБиокомпатибилан, флексибилан и отпоран на топлоту.

- ОграничењеВиши трошкови материјала у поређењу са термопластиком.

- АпликацијеМедицински уређаји, производи за бебе.

Обликовање структурне пене

- ПроцесХемијска средства за пењење стварају порозно језгро са чврстом кором.

- ПредностиВисок однос чврстоће и тежине и смањено савијање.

- ОграничењеГруба површинска завршна обрада често захтева накнадну обраду.

- АпликацијеВелики индустријски делови, аутомобилски панели.

бризгање метала (МИМ)

- ПроцесМетални прах обликован и синтерован до густине >95%.

- ПредностиСложене геометрије и строге толеранције.

- ОграничењеОграничено на мале делове због ограничења величине пећи.

- АпликацијеХируршки алати, ваздухопловни причвршћивачи.

Материјали и адитиви

Термопластике и термореактивне пластмасе

Термопластика као АБС, полипропилен, полиетилен, поликарбонат, најлон и полистирен су најчешћи избори. Постају мекани и обликујући када се загреју, а стврдну се када се охладе. Можете их поново топити неколико пута, што помаже код рециклажа.

- АБС је чврст и отпоран на ударце, што га чини популарним за производе широке потрошње.

- полипропилен лаган је и отпоран на хемикалије, често се користи у паковању и ауто-деловима.

- полиетилен флексибилан је и користи се за боце и контејнере.

- Поликарбонат је јак и провидан, погодан за сочива и заштитну опрему.

Метали, гуме и специјализовани материјали

Поред пластике, неки ливени делови користе материјале као што су метали, силиконска гума, или други специјални полимери.

- Метали може се бризгати коришћењем посебних процеса, дајући вам чврстоћу метала са прецизним облицима.

- Силиконска гума флексибилан је и отпоран на екстремне температуре, уобичајене код заптивача, дихтунга и медицинских уређаја.

- Гуме а еластомери пружају флексибилност и издржљивост производима попут футрола за телефоне или држача.

- Специјализовани материјали укључују високоперформансне полимере попут PAI, који се користе тамо где делови морају да издрже топлоту или хабање.

Боје и пунила

Адитиви вам помажу да креирате производе који задовољавају специфичне потребе у погледу перформанси, безбедности и дизајна.

- БојеПрилагођене боје усклађене са Пантоном без накнадне обраде.

- Стаклена влакнаПовећајте снагу до 40% (идеално за структурне делове).

- Успоривачи пламенаНеопходно за електронику (нпр. компоненте са UL94 оценом).

Често постављана питања

Које су четири фазе укључене у процес бризгања?

Четири главне фазе су стезање, убризгавање, хлађење и избацивање.

Прво, половине калупа се чврсто стежу. Затим се растопљени материјал убризгава у калуп. Након тога, пластика се хлади и стврдњава у облику калупа. Коначно, готов део се избацује.

Како раде машине за бризгање и које су њихове главне компоненте?

Машине за бризгање пластике топе пластичне пелете и гурају их у калуп под високим притиском.

Њихови главни делови су јединица за бризгање, јединица за стезање и калуп. Јединица за бризгање загрева и помера пластику. Јединица за стезање држи калуп чврсто затвореним током бризгања. Калуп обликује финални део.

Који материјали се могу користити у бризгању за производњу делова?

Уобичајене пластике које се користе су полиетилен, полипропилен, полистирен и АБС. Неки специјални делови користе материјале попут најлона, поликарбоната или термопластичних еластомера.

Метални прахови и керамика такође се могу користити у посебним врстама бризганог ливења. Најчешће, пластика чини већину производа добијених бризганим ливом.

Можете ли упоредити бризгање пластике са 3Д штампањем у погледу њихове примене и ефикасности?

Бризгање је идеално за брзу израду великог броја идентичних делова уз ниску цену по јединици. Сваки део излази исти са високом тачношћу.

3Д штампање је боље за израду прототипови или мале серије. Може да производи сложене облике, али је спорији и кошта више по комаду када се производи масовно.

Које факторе треба узети у обзир при избору машине за бризгање пластике за одређену примену?

Требало би да узмете у обзир врсту материјала, величину и облик вашег производа и колико делова желите да направите.

Остали фактори укључују силу стезања, притисак убризгавања и могућности система за хлађење. Избор праве машине помаже у избегавању кварова и одржава ниске трошкове.

Како се технологија бризгања пластификације развијала последњих година?

Нови напредак укључује брже машине, уштеду енергије и боље контроле помоћу дигиталне технологије.

Рециклажа и употреба еколошки прихватљивијих материјала су се повећали. Побољшани сензори и софтвер машина омогућавају већу прецизност и праћење током процеса обликовања.