Шта су термоформирање и бризгање?

Дозволите ми да то објасним на једноставан начин који је лако разумети.

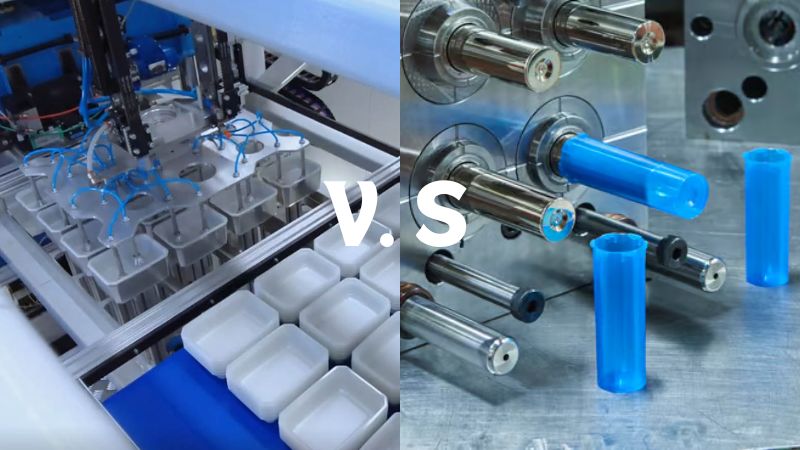

Када погледате стварање пластичних делова, наићи ћете на две популарне методе: термоформирање и бризгање. Они имају своје јединствене путеве у обликовању пластике, а ваш избор зависи од потреба вашег пројекта.

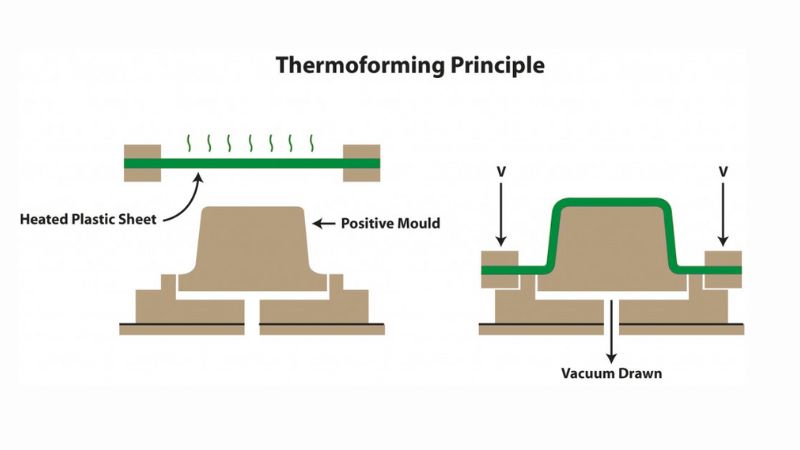

Термоформирање је као да користите секач за колачиће за пластику. Почињете са пластичном фолијом, загревате је док не омекша, а затим је утиснете у а једнострани калуп. Калуп даје листу нови облик. Замислите да превучете топлу, флексибилну пластику преко неког облика и гледате како се обликује — то је ваш процес термоформирања.

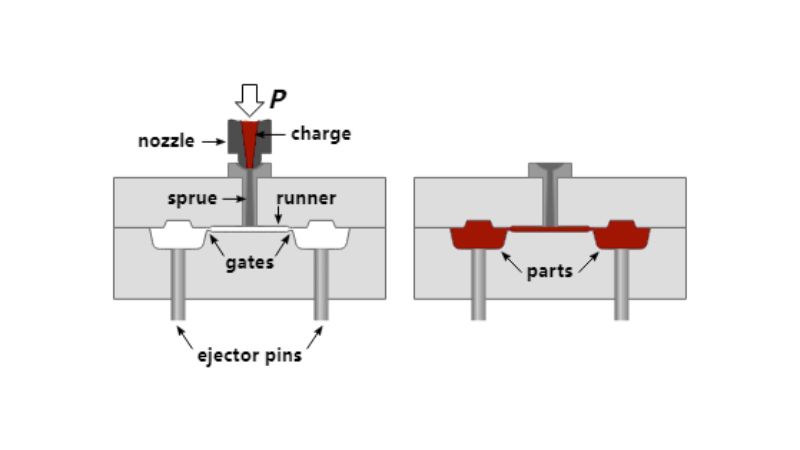

Насупрот томе, бризгање је као да напуните посуду за лед водом да бисте је замрзнули у коцкице леда. Али уместо воде користите истопљене пластичне пелете, а уместо посуде за лед имате сложен двострани калуп. Овај процес је идеалан за израду мањих, детаљних делова као што су чепови за флаше и пластичне играчке у великим размерама.

Ево табеле за свеобухватно разумевање:

| Феатуре | Термоформирање | Ињецтион Молдинг |

|---|---|---|

| Процес | Загрејте пластични лим док не постане савитљив, а затим га формирајте преко калупа. | Топљење пластичних пелета и убризгавање у калуп. |

| Коришћени материјали | Обично се користе термопластичне плоче. | Користи термопластику и термореактивну пластику у облику пелета. |

| Сложеност калупа | Генерално једноставнији калупи; може бити јефтиније. | Може да прими сложене облике, али су калупи скупљи. |

| Обим производње | Идеалан за мале до средње количине производње. | Погодно за производњу великог обима. |

| Цицле Тиме | Дуже време циклуса због грејања и хлађења. | Краће време циклуса због бржег убризгавања и хлађења. |

| Завршна обрада | Генерално добро, али може захтевати додатну завршну обраду. | Одлична завршна обрада површине; може постићи детаљне текстуре. |

| Апликације | Обично се користи за паковање, тацне и аутомобилске делове. | Широко се користи за играчке, контејнере, аутомобилске делове и медицинске уређаје. |

| Материјални отпад | Више отпада због обрезивања вишка материјала. | Мање отпада јер је процес ефикаснији. |

| Почетна цена подешавања | Нижи почетни трошкови подешавања за калупе. | Већи почетни трошкови подешавања због сложености калупа. |

Поређење трошкова алата и времена израде

Термоформирање је генерално економичније у смислу почетних трошкова алата. Калупи који се користе у овом процесу могу бити направљени од јефтинијих материјала, као што су дрво или алуминијум, а не од челика високог квалитета који је обично потребан за калупе за ињектирање. Овај аспект чини термоформирање атрактивном опцијом за стартапове или пројекте са ограниченим буџетом.

Штавише, калупи који се користе у термоформирању су обично једнострани. Ова једноставност дизајна додатно смањује трошкове производње, јер захтева мање сложену машинску обраду и ниже трошкове материјала. Једнострана природа такође убрзава процес прављења калупа, омогућавајући брже време обраде за производњу.

Насупрот томе, бризгање захтева веће почетне инвестиције због потребе за прецизно пројектованим металним калупима. Ови калупи су често израђени од висококвалитетног челика како би се осигурала издржљивост и прецизност, што значајно подиже прве трошкове. Ова инвестиција може бити одвраћање за мање пројекте или компаније које не предвиђају велике количине производње.

Упркос већим почетним трошковима, бризгање је фаворизовано за велике серије производње. Метални калупи који се користе у овом процесу дизајнирани су да издрже широку употребу, омогућавајући конзистентну производњу висококвалитетних делова током времена. Ова трајност значи да, иако су почетни трошкови већи, дугорочни трошак по јединици може значајно да се смањи како се обим производње повећава.

Времена за производњу

Термоформирање нуди краће време постављања, што га чини идеалним избором за предузећа која желе да брзо пласирају своје производе на тржиште, посебно када се ради о мањим серијама производње или током фазе израде прототипа. Насупрот томе, бризгање подразумева дуже време припреме због сложености стварања калупа, што може одложити почетак производње. Међутим, када су калупи успостављени, бризгање се истиче ефикасношћу за производњу великих размера, јер може произвести више делова по циклусу, значајно повећавајући излаз и смањујући трошкове по јединици.

Поређење процеса термоформирања и бризгања

Производни процес термоформирања

Одабрана термопластична плоча се загрева помоћу пећнице или инфрацрвених грејача док не достигне тачку омекшавања, обично између 250°Ф и 400°Ф (121°Ц до 204°Ц). Овај процес загревања је кључан, јер се температура мора контролисати како би се избегла деградација материјала.

Када је лист савитљив, брзо се преноси у калуп. Постоје различите технике формирања, укључујући:

- Вакуумско обликовање: Примењује се вакуум да би се загрејана плоча повукла на површину калупа, обезбеђујући чврсто пријањање и детаљну репродукцију карактеристика калупа.

- Формирање притиска: Компримовани ваздух или друга средства врше притисак како би се лим угурао у калуп, омогућавајући сложеније облике и финије детаље.

- Механичко обликовање: Механички уређај притиска лим у калуп, који се може користити за дебље материјале.

Након што се плоча прилагоди калупу, хлади се, обично помоћу ваздуха или воде, да би се облик учврстио. Време хлађења може варирати у зависности од материјала и дебљине.

Када се охлади, формирани део се уклања из калупа и обрезује да би се уклонио вишак материјала, често користећи алате за сечење или процесе сечења. Додатни процеси завршне обраде, као што су бушење, фарбање или површински третмани, могу се применити у зависности од захтева крајњег производа.

Процес производње бризгања

Пелете се убацују у резервоар, а затим се померају у загрејану бачву кроз механизам завртња. Шраф и топи материјал и убризгава га у калуп. Температура у бурету се пажљиво контролише, обично између 350°Ф и 500°Ф (177°Ц до 260°Ц), у зависности од материјала.

Дизајн калупа укључује разматрање канала за хлађење, механизама за избацивање и вентилационих отвора који омогућавају да ваздух изађе током убризгавања.

Када се материјал отопи, убризгава се у затворени калуп под високим притиском (до 30.000 пси или више). Брзина убризгавања и притисак морају бити прецизно контролисани како би се обезбедило потпуно пуњење калупа без недостатака као што су кратки ударци или ваздушне замке.

Након убризгавања, материјал се хлади и учвршћује унутар калупа. Време хлађења је критично и може да се креће од неколико секунди до неколико минута, у зависности од дебљине дела и дизајна калупа.

Када се део довољно охлади, калуп се отвара, а игле за избацивање се користе за уклањање готовог дела из калупа. Овај корак се мора пажљиво водити како би се избјегло оштећење дијела.

Материјали и апликације

Пластични избор за пројекте

Другачије материјала су погодни за различите производне процесе. Термоформирање се често користи полиетилен и ПВЦ (поливинилхлорид), између осталог. Ови материјали се загревају, а затим формирају преко калупа. Са друге стране, бризгање омогућава вам да користите већи избор пластике, као што су поликарбонат, који је познат по томе што је чврст и отпоран. Ево кратког прегледа уобичајене пластике за сваку методу:

- Термоформирање:

- Полиетилен: Познат по својој жилавости и отпорности на хемикалије.

- ПВЦ: Свестран и користи се у свему, од медицинских апликација до играчака.

- бризгање:

- Поликарбонат: Чврст и отпоран на топлоту, савршен за делове који морају да трају.

- Полиетилен: Такође се користи у бризгању за различите врсте производа.

Уобичајене примене у индустријама

Тхе апликације термоформираних и бризганих делова увелико варирају. У вашем свету:

- Термоформирање је одлично за:

- Паковање: Прилагођени пакети који морају бити и чврсти и привлачни.

- Аутомотиве: Велики делови попут панела врата који су већи и нису тако сложени.

- Ињекционо прешање се истиче у:

- Аутомотиве: Мали и замршени делови који морају бити прецизни, попут конектора.

- Медицинска средства: Пластични делови велике запремине који морају бити чврсти и прецизни.

У Модие-у смо посвећени пружању стручног вођења и подршке током процеса бризгања. Користећи наше знање и друга критична разматрања дизајна, помажемо нашим клијентима да постигну врхунске резултате и подстичу иновације у развоју својих производа. За било каква питања или помоћ у вези са вашим пројектима бризгања, слободно се обратите нашем тиму. Заједно можемо креирати ефикасна, висококвалитетна решења прилагођена вашим специфичним потребама.

Често постављана питања

Које су предности и мане термоформирања у поређењу са бризгањем?

Термоформирање блиста у развоју прототипа захваљујући брзој производњи калупа. Генерално укључује ниже трошкове алата, што га чини исплативим за мале серије производње. Са друге стране, производи више отпада и нуди мању снагу материјала. Ињекционо ливење, иако има већу почетну цену алата, није премца за производњу сложених делова велике количине. Дуготрајни, издржљиви калупи који се користе у бризгању такође доводе до јачих готових производа.

Како се упоређују трошкови између термоформирања и бризгања?

Исплативост у термоформирању у односу на бризгање у великој мери зависи од количине која се производи. Термоформирање је јефтиније за мање количине јер су калупи јефтинији за израду. Међутим, како се величина наруџбе повећава, бризгање може постати исплативије упркос већим почетним трошковима. То је зато што се цена по делу значајно смањује при великим количинама.

У којим сценаријима је термоформирање бољи избор од бризгања?

Термоформирање је често бољи избор за веће делове и када је време ограничење, јер омогућава брже тестирање и развој прототипа. Такође је пожељан за краће циклусе производње где се не може оправдати висока цена алата за бризгане калупе. Термоформирање обезбеђује ниво прилагодљивости за дизајн који се може чешће мењати.

Можете ли објаснити разлику између термопластике у термоформирању и пластике која се користи у бризгању?

Термоформирање користи листове од термопластика који омекшају када се загреју и могу се обликовати у облик. То укључује материјале као што су ПЕТ, ПВЦ и полистирен. За бризгање, насупрот томе, обично се користи термопласт у облику пелета који се топе и затим убризгавају у калуп. Уобичајени материјали за бризгање су АБС, полиетилен и поликарбонат.

Која ограничења треба узети у обзир када се одлучите за термоформирање?

Ограничења термоформирања укључују смањену сложеност делова које можете да произведете, јер овај метод не подржава сложене дизајне као ни бризгање. Такође генерално постоји више отпада материјала због обрезивања, а производи направљени термоформирањем можда неће бити тако робусни као они направљени бризгањем. Мање је погодан за производњу великог обима због споријег времена циклуса и веће цене по делу у скали.

Које су главне врсте термоформирања и како се разликују?

Главне врсте термоформирања су вакуумско обликовање, обликовање под притиском и механичко обликовање. Вакуумско обликовање укључује загревање пластичне плоче и коришћење вакуума да се она повуче на калуп. Формирање под притиском такође загрева пластичну плочу, али користи притисак да гурне материјал у детаљније калупе ради боље дефиниције. Механичко обликовање користи физичку силу без потребе за вакуумом или притиском, што може бити корисно за одређене примене. Свака од ових метода има своје специфичне предности и погодне случајеве употребе.