Преимущества 3D-печати хорошо документированы. Технология позволяет создавать продукты там, где они необходимы. Это помогает решать проблемы эффективности, обеспечивая плавное движение цепочек поставок. Это может оказать огромное влияние на сокращение ресурсов и времени, необходимых для производства продукции.

Ракетные компании использовали 3D-печать, официально известную как аддитивное производство, на протяжении большей части последнего десятилетия, начиная с разработки SpaceX в 2013 году 3D-печатной части ракеты. СуперДрако ракетный двигатель.

В этой статье рассказывается об истории использования 3D-печати в новых космических компаниях. В конце статьи мы также рассмотрим еще одну передовую технологию производства, используемую этими компаниями: литье под высоким давлением.

Определение 3D-печати

Начнем с напоминания о том, что включает в себя технология 3D-печати. Нет лучшего места для поиска определения 3D-печати, чем у мастера 3D-печати Autodesk.

Автодеск определяет 3D-печать как «процесс создания физических объектов путем наложения материалов слоями на основе цифровой модели». Тот же источник добавляет, что «технология 3D-печати может использоваться для создания всего, от прототипов и простых деталей до высокотехнологичных конечных продуктов, таких как детали самолетов…, экологически чистые здания, спасительные медицинские имплантаты и даже искусственные органы с использованием слоев человеческих клеток. ».

Autodesk идентифицирует три основных метода используемые при изготовлении изделий с использованием 3D:

Изготовление плавленых нитей (FFF): в основном при производстве потребительских товаров этот метод нагревает и выдавливает пластиковый материал слоями, из которых формируется требуемый продукт. Это также называется моделированием наплавленного осаждения (FDM).

Стереолитография (SLA): Использует УФ-свет для затвердевания или отверждения волдырей, один слой за другим.

Селективное лазерное спекание (SLS): Сплавляет порошкообразные материалы с помощью лазера слой за слоем.

Почему производители космической техники обращаются к 3D-печати

Поставщик программного обеспечения для аддитивного производства, AMFG, дает некоторое представление о влиянии 3D-производства на сферу космических путешествий. Компания заметки что «производители космических аппаратов столкнулись с проблемой ускорения разработки и производства ракет, а также снижения затрат и повышения эффективности».

АМФГ говорит что традиционный процесс производства ракет включает несколько циклов прототипирования и этапов производства, что делает процесс дорогим и трудоемким. Тот же источник сообщает, что процесс 3D-производства может сократить время изготовления деталей с традиционных 14-недельного периода до нескольких недель, что дает производителям значительную экономию времени и средств.

3D-производство также обеспечивает точность деталей, что является сложной задачей при использовании традиционных методов производства.

Первая 3D-печатная деталь в космосе

Илон Маск основал SpaceX в 2002 году. Его задачей было снизить стоимость полетов в космос, чтобы люди могли в конечном итоге колонизировать Марс. В соответствии для SpaceX это будет достигнуто за счет использования «полностью многоразовых ракет-носителей, которые будут самыми мощными из когда-либо построенных, способных доставлять людей на Марс и в другие места в Солнечной системе».

5 сентября 2013 г. Маск объявил через твит о том, что «охлаждающая рубашка SpaceX SuperDraco из инконеля с регенерированной охлаждающей камерой выходит из металлического 3D-принтера EOS».

Источник новостей об исследовании космоса, инновациях и астрономии, Space.com. отчеты что «SpaceX отправила в космос свою первую напечатанную на 3D-принтере деталь в начале этого [2014] года». Тот же источник добавляет, что «эта часть, главный клапан окислителя ракетного двигателя, летела на борту ракеты Falcon 9, запущенной SpaceX 6 января, которая вывела на орбиту коммерческий телекоммуникационный спутник Thaicom 6».

Практичность использования 3D-печати для изготовления деталей ракеты была подтверждена тем, что клапан исправно работал в напряженных условиях, в том числе при экстремально низких температурах.

SpaceX также использует технологию 3D-печати для производства других аксессуаров, таких как шлемы. В соответствии на 3Dnatives.com: «Каждый шлем имеет козырек, клапаны, замки и микрофоны».

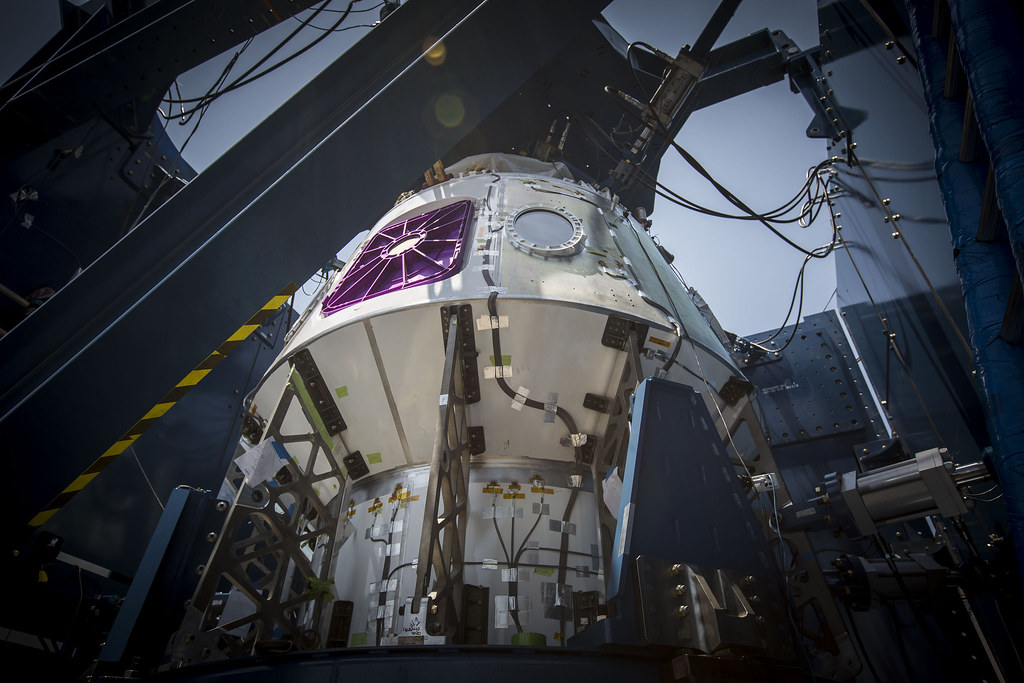

Blue Origin: значительные инвестиции в 3D-печать

Blue Origin — аэрокосмическая компания, основанная основателем Amazon Джеффом Безосом. Компания была основана в 2000 году в Кенте, штат Вашингтон. «Мы стремимся построить дорогу в космос, чтобы наши дети могли строить будущее», — говорится в сообщении компании. заявление о миссии.

Синий Происхождение также говорит что он соответствует своему заявлению о миссии, разрабатывая «частично и полностью многоразовые ракеты-носители, которые являются безопасными, недорогими и удовлетворяют потребности всех гражданских, коммерческих и оборонных клиентов».

Важной частью обеспечения того, чтобы недорогие и безопасные продукты Blue Origin для космических путешествий стали нормой, является технология 3D-печати. 3DPrintingIndustry.com цитирует президента Blue Origin Роба Мейерсона, который говорит что его компания «сделала значительные инвестиции в 3D-печать». Он добавляет: «Мы все стремимся внедрять новые технологии и в полной мере использовать открывающиеся возможности».

3DPrintingIndustry.com также отчеты что Мейерсон продемонстрировал в презентации преимущества экономии времени и средств, обеспечиваемые 3D-печатью по сравнению с традиционными методами литья. В презентации Мейерсон демонстрирует деталь, на изготовление которой ушло три месяца с использованием 3D-печати. Одна и та же деталь изготавливается более 12 месяцев с использованием традиционных методов литья.

3D-печатный двигатель доставит первую женщину на поверхность Луны

В декабре 2020 года 3Dprint.com сообщил, что «Blue Origin создала трехступенчатый посадочный модуль, который к 2024 году может доставить первую женщину и следующего мужчину на поверхность Луны».

Захватывающая часть заключается в том, что двигатель БЕ-7, приводящий в действие систему лунного посадочного модуля, был изготовлен с использованием 3D-технологии. Это подтверждает Безос, который говорит, «BE-7 — это высокопроизводительный лунный посадочный двигатель на жидком водороде и жидком кислороде, произведенный методом аддитивных технологий, с тягой 10 000 фунтов силы — с глубоким дросселированием до 2 000 фунтов силы для точной посадки на Луну».

Но это не все. Безос использовал видео из инстаграма объявить, что «это двигатель, который доставит первую женщину на поверхность Луны». По данным Washington Post, этой женщиной была Уолли Фанк, которая потеряла шанс полететь в космос в 1961 году. потому что «У НАСА не было программы для женщин-астронавтов».

Фанк, возможно, не приземлилась на поверхность Луны, но в конечном итоге 20 июля 2021 года у нее будет возможность отправиться в космос. Ей было 82 года. Фанк был одним из трех пассажиров, которые путешествовали с Безосом в компании Blue Origin. дублированный его «первый человеческий полет».

Запуск полностью напечатанной на 3D-принтере ракеты на орбиту

Relativity Space — космическая компания, созданная в 2015 году. Цель стать «первой космической компанией, которая успешно запустила на орбиту полностью напечатанную на 3D-принтере ракету».

Но что на самом деле означает «полностью напечатанная на 3D-принтере ракета». Денри Перес, пишущий для Engineering.com, отвечать: «От двигателей до фюзеляжа Relativity автоматизирует почти весь производственный процесс».

Перес добавляет что 3D-печать позволила Relativity быстро модифицировать свои проекты. Она отмечает, что для того, чтобы победить таких конкурентов, как SpaceX, компания продает кастомизацию. «Использование 3D-печати позволит компании неоднократно модифицировать капсулы, чтобы они подходили для любого типа спутника», — пишет она.

Forbes.com цитирует генерального директора Relativity Тима Эллиса, который говорит что «с помощью 3D-печати мы можем делать ракеты быстрее, с меньшими размерами, более экономичной фабрикой и меньшим количеством процессов».

8 июня 2021 г. Алекс Кнапп из Forbes.com сообщил что Relativity привлекла $650 миллионов в венчурном раунде серии E. Он сообщает, что «капитал направлен на ускорение разработки ракеты Terran R компании, которая будет полностью напечатана на 3D-принтере и сможет запускать большие полезные нагрузки, чем ракета Илона Маска Falcon 9».

Другие космические компании, использующие 3D-печать

Учитывая преимущества 3D-печати в космической сфере, неудивительно, что каждая серьезная космическая компания что-то делает для изготовления деталей с использованием этой технологии.

Майкл Петч, пишущий для 3DPrintingIndustry.com, сообщает, что президент и главный исполнительный директор Virgin Galactic Джордж Уайтсайдс информированный ему во время интервью, что «цель компании состоит в том, чтобы сократить время, необходимое для производства наших двигателей, с многих месяцев до нескольких недель». Петч указал, что 3D сыграет важную роль в достижении этой цели.

Rocket Lab — компания, занимающаяся космическими путешествиями. описал MIT Technology Review назвал ее «небольшой фирмой, запустившей космическую революцию в области 3D-печати». Питер Бек основал компанию в 2006 году.

Обзор технологий Массачусетского технологического института отчеты что «на данный момент шесть ракет [Rocket Lab] успешно запущены, каждая из которых оснащена девятью двигателями Резерфорда, которые созданы в основном с использованием металлической 3D-печати, как и ряд других элементов на борту».

Есть ли место для других методов?

Несмотря на то, что новые космические компании продвигаются вперед с 3D-технологиями, похоже, что другие методы, которые использовались веками, все еще имеют место в отрасли.

Примером технологии, которая использовалась много лет, но до сих пор актуальна, является литье пластмасс под давлением.

Доказательство того, что у этих методов все еще есть будущее, можно увидеть в недавнем сообщении о вакансии от SpaceX, в котором говорится, что компания нанимает инженеров и техников, разбирающихся в соответствующих технологиях.

объявление состояния что эти инженеры и техники будут «тесно сотрудничать с нашими инженерными группами на ранних этапах разработки процесса литья под высоким давлением и ввода в эксплуатацию оборудования, а также стимулировать разработку литье алюминия под давлением в компании».

Судя по усилиям и инвестициям новых космических компаний, становится ясно, что 3D-печать станет значительной частью будущего. Для таких организаций, как НАСА, 3D-печать может решить проблему отправки запасных частей на Международную космическую станцию, позволяя производить некоторые из них прямо на МКС с помощью 3D-печати.